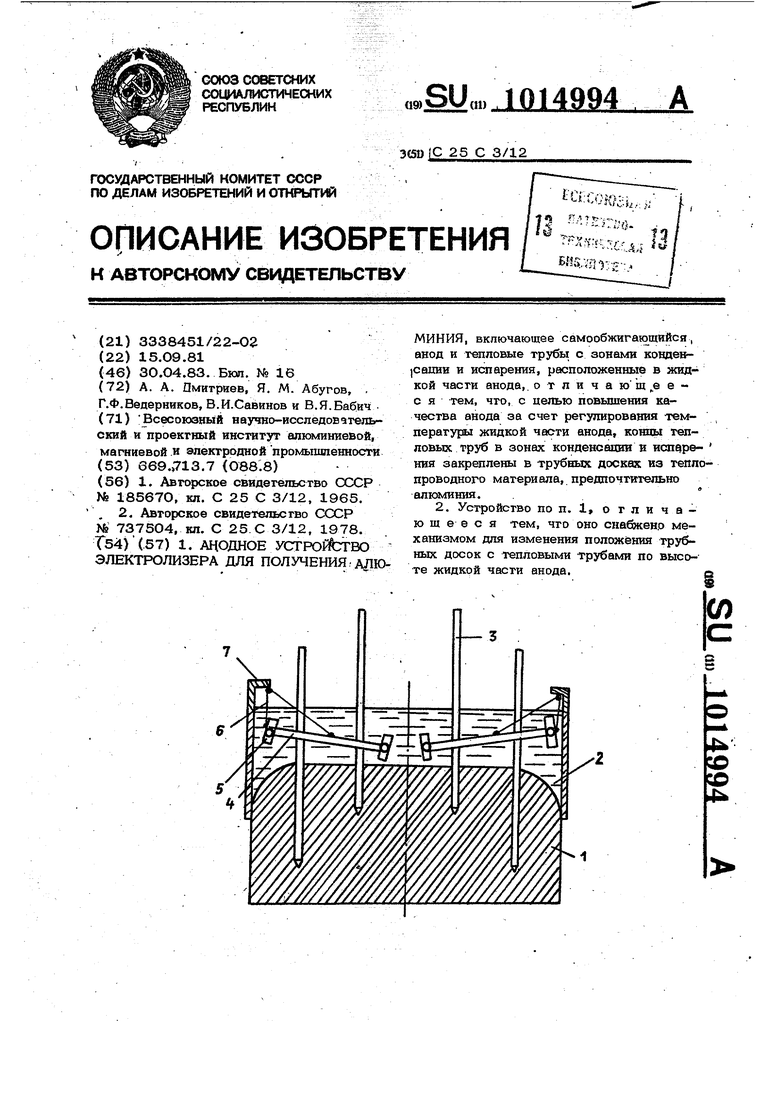

Изобретение относится к эпектропитическому получению алюминия и может быть использовано в конструкции алюминиевых электролизеров. Известна конструкция электролизеров с устройствами для охлаждения централь ной и обогрева периферийной зон самообжигагащегося анода алюминиевых электролизеров, в которой, с целью дифферен цированного отвода тепла от различных зон анода, предусмотрен теплообменник, состоящий из трубок, расположенных в жидкой части анода, по которым проходит воздух, отводящий тепло анода в атмосферу f 1 J . Недостатком данного устройства является невозможность регулирования отвода тепла в зависимости от т иснологического режима и состава анодной массы.Наиболее близким по технической сущ ности и достигаемому результату к пред лагаемому является анодное устройство электролизера для получения алюминия, включающее самообжигающийся анод и тепловые трубы с зонами конденсации и HcnapejniH, расположенные в жидкой части анода 2j . Однако в данном устройстве охпажде.ние центральной зоны анода не регулирует температурный режим в зоне лнода. В известном устройстве применены тепловые трубы, охлаждающие центральную и утеплякнцие наружную часть жидкой фазы анода. Тепловые трубы имеют малый диаметр и интенсивный отбор тепла производится из сравнительно малой по размерам зоны жидкой фазы анода. Тепл проводность анодной массы невелика. Поэтому в 51словиях интенсивного теп лоотвода около испарительных концов трубок температура жидкой фазы резко понижается, изменяется вязкость, что оказьгоает отрицательное влияние на качество анода, так как нарущаются нормальные условия коксования в этой зоне, и анод становится неоднородны1«. Вокруг конденсационных концов трубок жидкая фаза перегревается, что также нежелательно. Кроме того, наблюдает ся неравномерность температурного поля по высоте и площади жидкой части анода. В известных устройствах отсутствует возможность регулирования температу ры анода в течение года, при различных условиях эксплуатации и т. д. Цель изобретения - повьпиение качест ва анода за счет регулирования температуры жидкой части анода. Поставленная цель достигается тем, что в анодном устройстве электролизера для получения алюминия, включающем самообжигакяцийся анод и тепловые трубы с зонами конденсации и испарения, расположенные в жидкой части анода, концы тепловых труб в зонах конденсации и испарения закреплены в трубных, досках из теплопроводного материала, предпочтительно алюминия. Кроме того, устройство снабжено механизмо л для изменения положения трубных досок с тепловыми трубами по высоте жидкой части анода. На чертеже показан самообжигакнцийся анод с верхним подводом тока и узел механизма для изменения положения трубных досок с тепловыми трубами. Предлагаемое анодное устройство для полз ченИя алюминия включает скоксованную 1 и жидкую 2 части углеродистого тел.а анода, ток к которому подводится с помощью щтырей 3. В жяцкую часть 2 анода помещены тепловые трубы 4, зоны испарения которых находятся в цент- ральной, а зоны конденсации - в периферийной частях анода. Концы тепловых труб 4 в зонах испарения и конденсации закреплены в трубных досках 5. вьшолненных из теплопроводного материала, например алюминиевого листа. Положение трубньвс ДОСОК 5 с тепловыми трубами 4 в жидкой части 2 анода регулируется с помощью механизма, состоящего из механических тяг 6, закрепленных на кронштейне 7. Устройство работает следугацим офазом. В жидкую часть 2 анодной массы погружают тепловые трубы 4 с теплоносителем, например дефинильной смесью, закрепленные в трубных досках 5. Положение трубных досок 5 в жидкой части 2 анодной массы регутгаруются с помощью механизма, включающего механические тяги 6, закрепленные на 1фонштейне 7. С помощью тепловых труб 4 тепло из центральной зоны анодной массы переда ется для утепления периферийных зон. Применение трубных досок позволяет выравнивать температурное поле в теле анода и нескоксовавщейся части и обеспечивает улучшение его качества. Применительно к типовому электролизеру с верхним токоподводом предлагаемое анодное устройство может быть выполнено следующим образом: в 34 - промежутках между двумя соседними рядами штырей (всего 72 щтыря) размещаются 34 тепеловые грубы. Длина стальной грубы равг на О,95 м, диамегр - 32 мм. В качесгве наполнителя труб можно применять серу с иодом. К концам труб 4 прикреплены алюминиевые пластины размером 0,35 ОДО 0,02 м. Для крепления снаружи на кошевьк частях труб нарезана резьба и трубы ввинчиваются в огверсгия, сделанные в середине алюминие вых пластин, благодаря чему площадь контакта груб в местах соединения с пластинами значительна, а, следо)9ательно, обеспечиваются и хорошие условия теплопередачи от груб к алюминиевой пластине (в зоне ковденсадии трубки) и от последней - к окружакшей пластину жидкой фазе анода. Таким же образом обеспечивается интенсивныйТюдвод тепла через алюминиевые пластины к зоне испарения грубы. Удельная теплопроводность алюминия примерно в 150 раз выше, чем жидкой анодной массы. Трубы и пластины полностью погружены в жидкую фазу анода. В жидкой фазе трубы расположены наклонно. Нижний срез алкж1иниевой пластины, примыкакяций к зоне испарения грубы, находигся на рассгоянии О,02 - 0,О5 м ог конуса спекания (гр эницы жидкой и твердой фаз .10 4 анода) в зоне температур 350-25ОС. Верхний срез пласгины, примыкающей к зоне конденсации трубы, находится на расстоянии СГ,02 - О,О5 м ог поверхносги жидкой фазы анода и О,О5 Х),08 м на расстрянии от стенки анодного кожуха в зоне температур 5О-12О С. Труба с помощью двух жестких гяг 6 прикреплена к кронштейну 7 на стенке анодно17о кожуха. В случае необходимости (изменения в технологии анода, свойсг- вах анодной массы и проч.), изменяя дли|Ну гяг, можно регулировагь расположе ние груб с алюминиевыми пластинами в жидкой фазе анода. За улучшения качесгва периферийной зоны анода уменьшаегся количество протеков пека и массы в электролит, т.е. количесгво технологических нарушений, что позволит повысить значение выхода по току, примерно, до 0,5%. За счег .улучшения свойсгв периферийной зоны анода при использовании грубных досок с тепловыми грубами возможно снижение удельного расхода анодной массы до ;15 кг/г А6 {- 95О т/г. анодной массы в расчете на одну элекгропизную серию . алюминиевого завййа).

| название | год | авторы | номер документа |

|---|---|---|---|

| Анодное устройство электролизера для получения алюминия | 1978 |

|

SU737504A1 |

| Электролизер для получения алюминия | 1979 |

|

SU855080A1 |

| Анодное устройство алюминиевого электролизера с верхним токоподводом | 1990 |

|

SU1776701A1 |

| Устройство для отвода тепла от самообжигающегося анода алюминиевого электролизера | 1980 |

|

SU908962A1 |

| Устройство для выравнивания теплового поля самообжигающегося анода | 1981 |

|

SU1013517A1 |

| Анодное устройство алюминиевого электролизера с верхним токоподводом | 1989 |

|

SU1713986A1 |

| Анодное устройство алюминиевого электролизера | 1981 |

|

SU985152A1 |

| Анодное устройство алюминиевого электролизера с верхним токоподводом | 1982 |

|

SU1113428A1 |

| Анодное устройство алюминиевого электролизера | 1983 |

|

SU1145059A1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2015 |

|

RU2606365C1 |

1. АНОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ, включающее самообжигагощийся, анод и тепловые трубы с зонами конден|Сагган и испарения, расположенные в жидкой части анода,, о т л и ч а ю щ е е с я тем, что, с целью повышения качества анода за счет регулирования температуры жидкой части анода, концы тепловых труб в зонах конденсации и исят рения закреплены в трубных досках из теплопроводного материала, предпочтительно алюминия. 2. Устройство по п. 1, отличающееся тем, что оно снабжено механизмом для изменения положения трубных досок с тепловыми трубами по высоте жидкой части анода.Q «Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU185670A1 | |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| , 2 | |||

| ФОРСУНКА ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО ГОРЕНИЯ С МЕХАНИЧЕСКИМ РАСПЫЛИВАНИЕМ ТОПЛИВА | 1927 |

|

SU7375A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1983-04-30—Публикация

1981-09-15—Подача