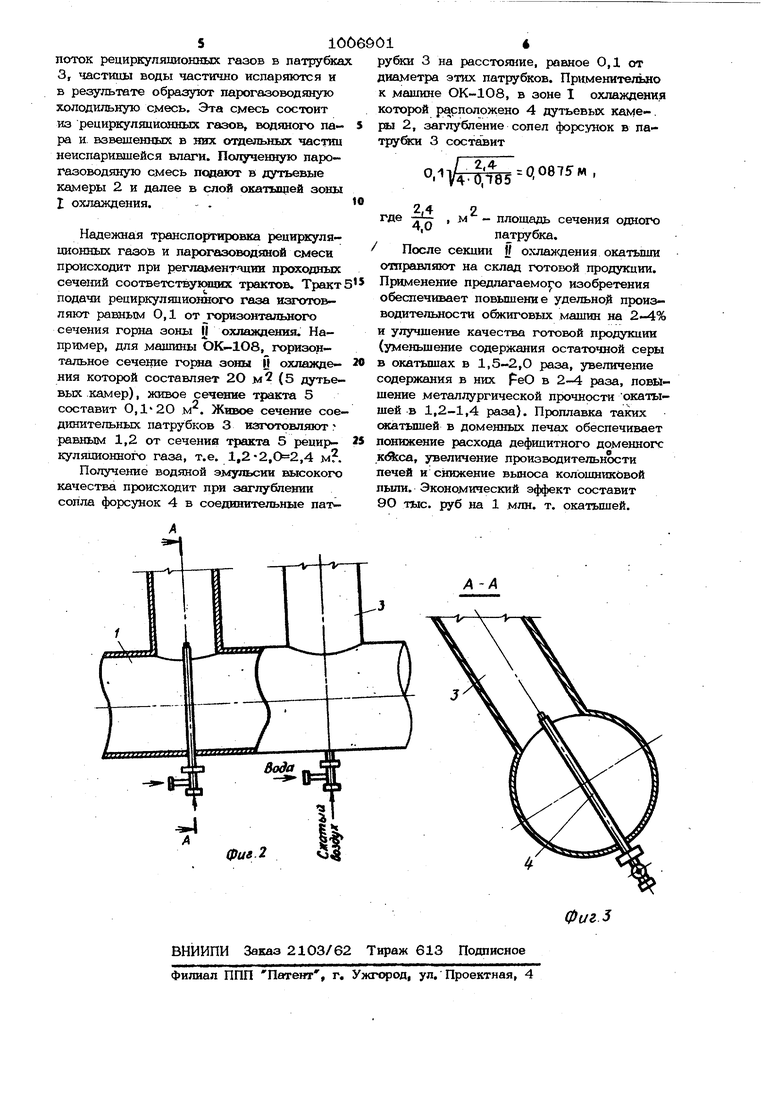

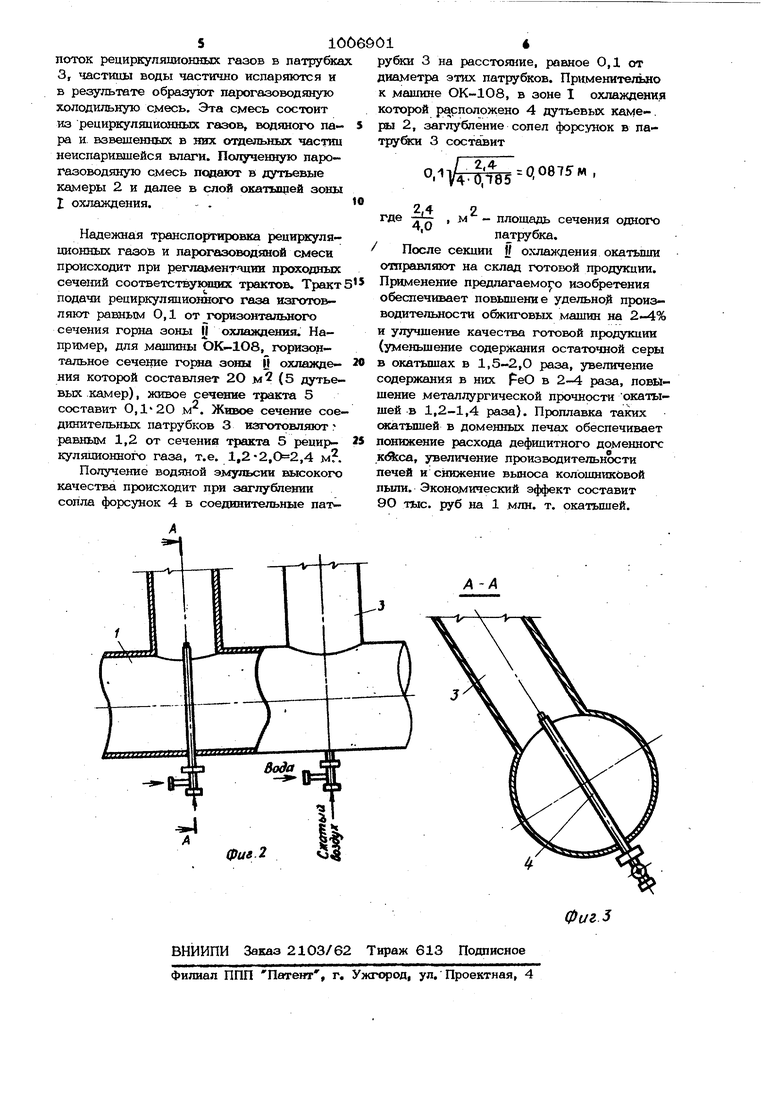

Изобретение относится к производству железорудного сырья в черной .метал лургии, а именно к области производства окускованных материалов. Известны системы для получения парогазовод5шой смеси для охлаждения железорудных окатышей на обжиговых конвейерных машинах, состоящие из горна зоны охлаждения, двухсекционного коллектора, дутьевых камер, соединительных патрубков для формирования и ввода холодильного агента в слой окатышей, форсунок для распыливания и тяогодутьевого тракта, В этих устройствах холодильный агент фильтруется сначала снизу вверх, затем сверху вниз. Во Q ступени зоны охлаждения, на последних 2/3 метрах зоны по ее длине, установлены форсунки для тонкого распыла воды и интенсификации тем самым процесса охлаждения окатышей . . Недостатками данных устройств являются подача воды в относительно, холод.ную зону с максимальной температурой окатьш1ей до 600-700, что исключает возможность использования водяного пара для предохранения окатышей от дополнительного окисления и повышения степени обессеривания готовой продукции, контакт охлаждаемого материала с относительно л высоким удельным количеством неиспарив шейся влаги, что приводит к частичному ухудшению качества готовой продукции; недостаточно эффективное развитие проце са испарения воды (до водяного пара), что не позволяет получить непосредствен но на машине парогазоводяной холодильный агент удовлетворительного качества. Наиболее близким к изобретению по технической сущности и достигаемому результату является обжиговая конвейерная машина, содержащая горн, секции сушки, подогрева, обжига, две секции ох лаждения, укрытые колпаками, двухсекционный коллектор рециркуляционных газов, дутьевые камеры, соединительные патрубки, форсунки для распьшивания воды и тягодутьевой тракт Г 3 . Недостатками известного устройства являются значительный удельный расход воды на процесс, что приводит к частичному разрушению окатышей и к ухудшению качества готовой продукции, кроме того, становится возможным сход влажного материала с обжиговой машины, что приводит к забившгаю последуюших транспортирующих устройств; необходимость специального обо1:удования (напри мер, котла) для получения пара с последующей подачей его в зону охлаждения обжиговых машин. Установка такой систеы существенно повышает стоимость обжигового оборудования. Целью изобретен.ия является получение парогазоводяной холодильной смеси на обжиговой машине и повышение интенсивностиохлаждения окатьпией. Поставленная цель достигается тем, что в обжиговой конвейерной машине, содержащей горн, секции сушки, подогрева, обжига, две секции охлаждения, укрытые колпаками, двухсекционный коллектор рециркуляционных газов, вакуумные и дутьевые камеры, соединительные патрубки, ( форсунки для распыливания воды и тягодутьевой тракт, машина снабжена дополHHTejtt HbiM газопроводом, соединяющим колпак второй секции охлаждения с коллектором первой секции охлаждения и имеющим живое сечение, равное 0,1-0,2 от горизонтального сечения горна, форсунки расположены напротив соединительных патрубков, а их сопла заглублены в соединительные патрубки на расстояние, равное 0,06-0,12 их ди 1метрй, при этом суммарное живое сечение соединительных патрубков равно 1,1-1,3 от сечения дополнительного газопровода. Процесс охлаждения окатьш1ей требует, с одной стороны, максимальной интенсификации процессов охлаждения и обессеривания окатышей, с другой стороны, предотг , вращения развития реакций окисления магнетита. Проплавка окатьш1ей с незначительным содержанием FeO в готовой продукции (до 2,О-3,5%) в доменных печах показала, что они склонны к разрушению в восстановительной атмосфере верхней части печи. При это.м происходит увеличение выноса колошниковой пыли из доменных печей и ухудшение, технико-эконрмических показателей процесса. Интенсификация процессов охлаждения и обесс еривания окатьш1ей при одновременном ограничении развития процесса окисления магнетита возможна при охлаждении ока- тъпией парогазоводяной смесью - эмульсией. При таком охлаждении происходит, во-лервых, существенная интенсификация процесса охлаждения окатышей за счет испарения взвешенных в эмульсии частичек воды, во-вторых, завершение десульфуризации окатьшей вследствие активного разложения сернистых соединений при от носительно высоких температурах в атмосфере водяного пара, в-третьих, ограничение развития реакций окисления магнетита. Колпак секции 0 охлаждения должен йыть соединен с коллектором секции I охлаждения газопроводом. Рециркул5щион НЫЙ газ следует отбирать из секции П охлаждения вследствие наличия в нем газовой смеси с требуемой по технологи температурой ЗОО-50О С и отсутствием в газе раэличсных соединений серы. Решфкулируемый газ следует подавать в секцию коллектора зоны охлаждения 1, так как именно в ней целесообразно получение холодильного агента. Подача рециркулируеМого raiaa на другие участки зоны охлаждения нецелесообразна, так как не обеспечивает высокой степени десуль |уризаш1и материала и прекращени развитая процесса окисления магнетита. Живое сечение тракта рециркуляционного газа должно составлять ОД-О,2 от горизонтального сечения горна зоны охлаждения 5 При меньшем живом сечении не обеспечивается подача требуемого количества холодильного агента в зону I охлаждения и существенно уменьшается эффективность охлаждения окатгдцей. При большем живом сечении тракта сущест- венно возрастают его габаритьи ) Газоводяные форсунки должны быть расположёны поперек коллектора по его радиальной оси напротив соединительных патрубков. Сопла газоводяных форсунок должны быть заг блень в соединительные па-ррубки на расстояние, равное 0,06-0,12 от диаметра патрубков. При заглублении сопел на меньшую величину (менее, чем на 0,06 от диаметра ч соединительньк патрубков) возможно попадание и накопление воды в коллекторе. При заглубаени сопел на большую величину не обеспечивается равномерная раздача водяной эмульсии по поперечному сечению потока и ухудшается равномерность охлажденияслоя окатышей. Суммарное живое сечение соедини тель ных патрубков должно составлять 1,11,3 от сечения тракта подачи рециркуляционного газа. При меньшем сечении сое динительных патрубков существенно возрастает их аэродинамическое сопротивление и осложняется транспортировка требуемого количества холодильного агента в зону охлаждения. При большем сечении соединительных патрубков габарит сист€ мы возрастают. Сущность изобретения заключается в размещении устройств для образования водяной эмульсии внутри коллекторов с газовым агентом и повышенной темпераlOi турой, конструктивном оформлении всей системы и регламентации проходного сечения основных трактов и узлов устройств ва. В целом система обеспечивает надежное получение парогазоводяной смеси непосредственно на обжиговой конвейерной машине и, как следствие, существенное улучшение пар 1метров процесса охлаждения окатышей.. На фиг. 1 представлена принципиальная схема зон и газопотоков хвостовой части обжиговой конвейерной машшпд; на фиг. 2 - схема размещения газоводя- ных форсунок в коллекторе зоны охлаждвния; на ф1ЕГ. 3 - сечение А-А на 4я1Г. 2. Устройство для получения парогазоводяной смеси состоит из дэухсекционного коллектора 1 рециркуляционных газов, дутьевых кшлер 2, соединительных патру ков 3, форсунок 4 для распыливания воды и тракта 5 рециркуляционных газов,. соединяющего колпак 6 секции | охлаждения и секцию I коллектора охлажд гая. Устройство работает следующим обра- зом.. После высокотемпературного об1жига и рекуперации окатыши поступают последовательно в секции . I и Н охлаждения. В секции I охлаждения окатыши подвергают охлаждению от 125О°С до 7ООРс парогаэовод5шым холодильным агентомэмульсией. В этой зоне также завериают процессы десульфурацйи окатышей и предохраняют их от интенсивного развития окислительных реаший. В секции ft ох лаждения окатыши охлаждают а тмосферным воздухом до средней температуры . Парогвзоводяную смесь для секции I охлаждения получают смещением рециркул$ши(жных газов с водяной . Для этого из колпака 6 секции 1} охлажде1рсияотбирают отработашадй воздух с темпераоурой и по тракту 5 подают в коллектор секции 1 охлаждения. Через форсунки 4, установленные поперек ко глектора по его центральной оси на против соединительных патрубков, подают газоводяную смесь. При прохождении этой смеси через форсунку в области коллектора 1 ее подогревают до за счет фявЕзичесш}Го тешш, рециркулируемого через коллектор газа. Далее,через сопла форсунок 4 подогретую газоводяную смесь под давлением, впрыскивают в соединителыше natpyCera 3 (в виде водяной эмульсии, состоящей из отдельных мельчайших частиц воды, окруженных газоводяной смесью). Попадая в нагретый

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЖИГОВАЯ КОНВЕЙЕРНАЯ МАШИНА | 1992 |

|

RU2064639C1 |

| Способ и устройство для производства окатышей | 2017 |

|

RU2652684C1 |

| Горн обжиговых машин конвейерного типа | 1980 |

|

SU970062A1 |

| Обжиговая конвейерная машина | 1990 |

|

SU1770706A1 |

| Обжиговая конвейерная машина | 1985 |

|

SU1339153A1 |

| Способ охлаждения кусковых материалов | 1986 |

|

SU1420045A1 |

| Обжиговая конвейерная машина | 1985 |

|

SU1308817A1 |

| Отопительный горн обжиговых конвейерных машин | 1980 |

|

SU1023187A1 |

| Способ сушки футеровки обжиговых конвейерных машин | 1981 |

|

SU1028732A1 |

| Обжиговая машина конвейерного типа | 1981 |

|

SU996830A1 |

ОБЖИГОВАЯ КОНВЕЙЕРНАЯ МАШИНА, содержащая горн, секции сушки, подогрева, обжига, две секции охлаж. дения, укрыпЫе колпакш и, двухсекционный коллектор рециркул5щионных газов, вакуумные и дутьевые (самеры, соединительные патру&си, форсунки для распыли- ваАия воды и тягодутьевой тракт, отличающаяся тем, что, с целью получения парогаэоводяной холодильной смеси на обжиговой машине и повышения интенсивности (:лаждения окатышей, машина снабжена дсэтопнительным газопроводом, соединяющим колпак второй секции охлаждения с коллектором первой секции охлаждения и имеющим живое сечение, равное О,1-О,2 от горизонтально го сечения горна, форсунки расположены напротив срединительных патрубков, а их сопла заглублены в соединительные патрубки на расстояние, равное 0,06-0,12 (Л их диаметра, при этом суммарное живое сечение соединительных патрубков равно 1,1-1,3 от сечевия допол1гательного газопровода. О5 СО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ ФОСФОГИПСА | 1999 |

|

RU2158317C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ двухступенчатого охлаждения окускованного материала | 1974 |

|

SU583188A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-03-23—Публикация

1981-07-27—Подача