1

Изобретение относится к промьаи- 1ланности строительных материалов в автоматическом регулировании процессов автоклавного и неавтоклавного тверденияf в технологических установках периодического действия (например, ямные и туннельные камеры, автоклавы и т.д.)По основному авт. св. 612207 известен многоканальный регулятор инерционных процессов, содержащий устройство контроля длительности процессов, блок задания частоты тактовых импульсов, тактовый распределитель с подключенными к нему датчиками и исполнительными механизмами по числу кангшов регулирования, блок управления, нуль-орган, Лодключенный к блоку управления и квантования уровня регулируемого параметра и обеспечивающий индивидуальную дистанционную постройку режимов в каждом объекте управления от единого згщающего блока путем введения в функциональную .схему регулятора блоков сдвига тактовых импульсов по числу канатов регулироJвaния и блока памяти предельного -(уровня режимного параметра 1.

Однако данный егулятор. не обеспечивает гарантированную работу ре- . гулятора при случайном сбое блока сдвига тактовых импульсов с заданного режима работы. Другими словгши принципы автоматического регулирования процессов автоклавного и неавтоклавного твердения, используемые в данных регуляторах, позволяют

10 вести технологический процесс,жестко связаннь только с условиями прог раммы регулирования, тогда как работу регулятора необходимо рассматривать во взаимодействии со случай15ными параметрами окружающей его среды, например провалы питгиоцего напряжения, внешние и внутреинне импульсн1:1е и флуктуационные помехи и т. д., прявидяцне к свою элект20ронных задатчиков программы регулирования - блоков сдвига тактовых импульсов и, в конечном- :чете, к браку изделий; подвергапаихся термообработке. Анализ работы ре25гулятора в соответствии со случайны1Ш воздействиями окружающей среды приводит к повышению качества изделий и надежности веде,ния технологическогор процесса в

30 целом.

Цель иэобретения-повышение качества изделий, надежности ведения технологического процесса и его помехоустойчивости .

Поставленная цель достигается тем что в многоканальном регуляторе инер ционных процессов, в каждый канал регулирования введен блок контроля, первый вход которого подключен к выходу блока памяти предельного- значения параметра, второй вход - к выходу- блока задания частоты тактовых импульсов, а выход - ко входу блока сдвига тактовых импульсов.

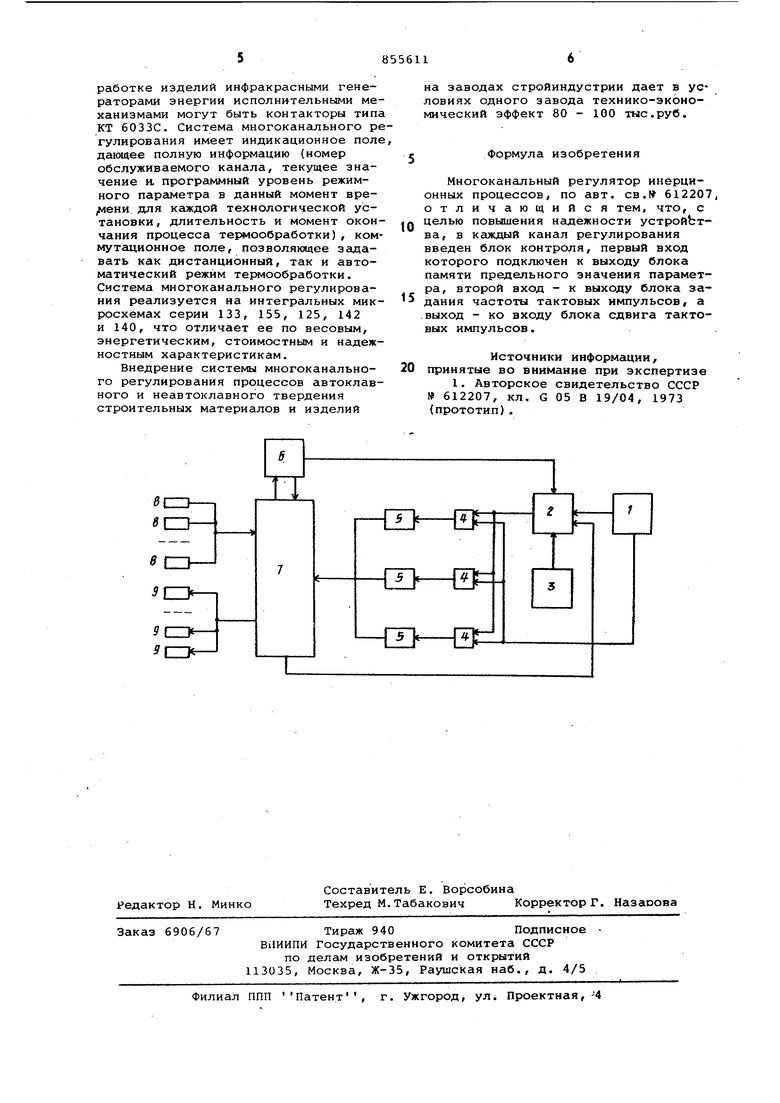

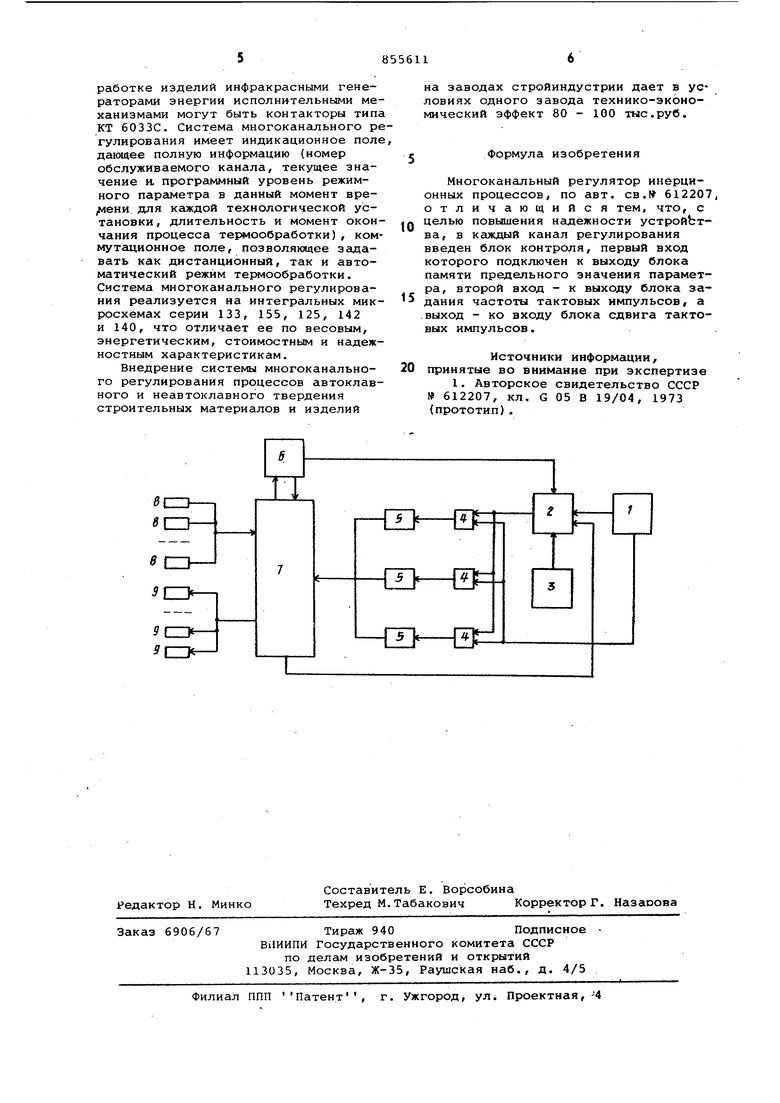

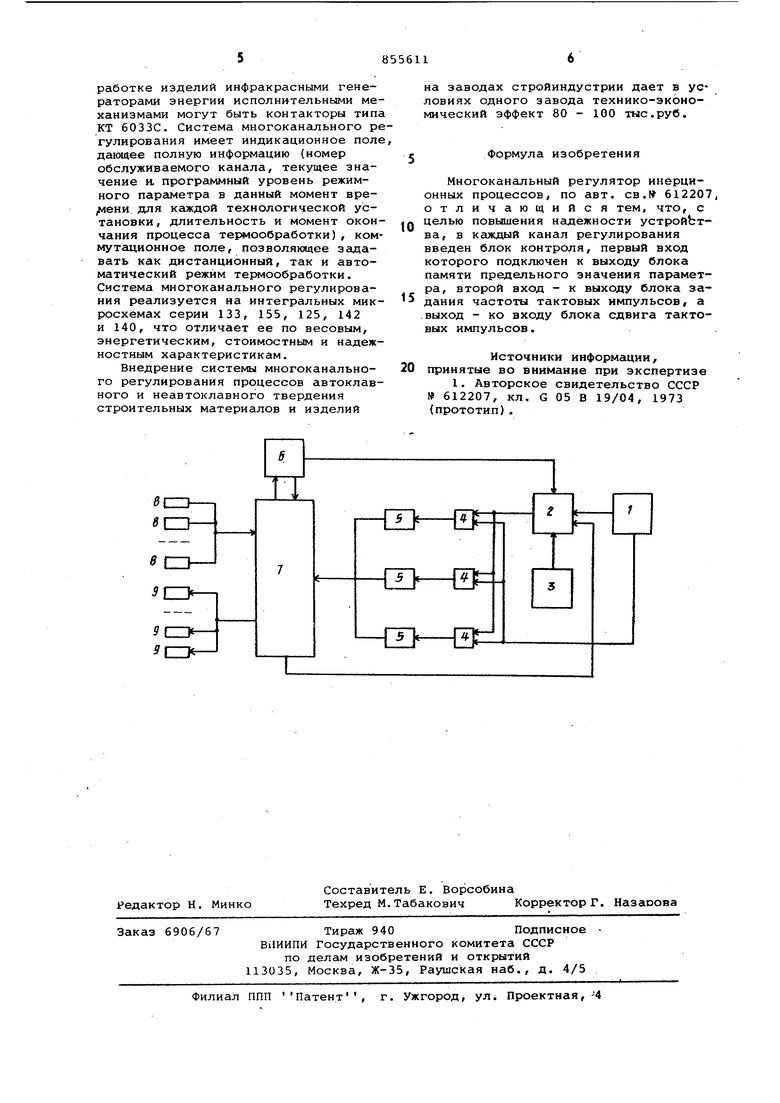

На чертеже представлена блок-схема регулятора.

Регулятор содержит блок 1 задания частоты тактовых импульсов, блок 2 памяти предельного значения параметра, устройство 3 контроля длительности процесса, блок 4 контроля, блок 5 сдвига тактовых импульсов, узел б управления состоящий из последовательно соединенных блока квантования уровня регулируемого параметра, блока сравнения или нуль-органа и блока управления исполнительными механизмами, тактовый распределитель 7, датчик 8 и исполнительный механизм 9

Регулятор работает следующим образом.

Программа регулирования технологического процесса - скорость подъема режимного параметра (температура,, либо давление), его изотермический уровень и продолжительность изотермы устанавливаются оператором на внешней панели блоков регулятора соответственно в блоке 1, блоке 2 и устройстве 3. Исполнительный механизм 9 канала регулирования в ходе технологического цикла подключается через распределитель 7 к выходу элемента сравнения узла б на неизменный интервал времени, соответствующий длительности управляющего воздействия, задаваемой распределителем 7 После этого исполнительный механизм 9, обладающий внутренней памятью, отрабатывает управляющее воздействие в виде сигнала разбаланса значения программного уровня и значения текущего уровня режимного параметра для данного момента времени, поступающих через распределитель 7 соответственно от блока 5 и датчика 8 на вход элемента сравнения узла 6, а регулятор переходит к обслуживанию следующего канала регулирования При положительном сигнале, разбаланс исполнительный механизм 9 включает подачу теплоносителя (пар или электэне|эгия) на вход технологической установки, а при отрицательной разности - выключает.

Момент перехода программы регулирования технологическим процессом из режима подъема значения режимного параметра на режим изотерми

ческой выдержки фиксируется дл-я соответствующего канала регулирования в течение длительности управляющего воздействия блоком 2 по сигналу соответствующего блока 5, поступающего через распределитель 7 и формирующий элемент узла 6 на вход блока 2. При 9toM импульсы с первого выхода блока 1, на котором формируются сигналы заданной частоты, прекращают поступать через блок 2 и блок 4 на вход блока 5, позволяя последнему стабилизировать программный уровень режимного параметра на заданном значении изотермического уровня. Через цикл времени, связанный с обслуживанием других каналов регулиров ния, сигнал с соответствующего блока 5, в течение длительности управляющего воздействия вновь через распределитель 7 и формирующий элемент узла 6 поступает на вход блока 2. В случае, если воздействие помех на регулятор, а именно на блок 5, в течение указанного цикла времени не приведет .к сбою программного уровня режимного параметра, соответствующего изотермическому уровню термообработки , то блок 2 подтверждает . соответствие программы регулирования для того канала изотермическому уровню, а сигнал с выхода блока 2 через блок 4 отключает вход блока 5 от второго выхода блока 1, на котором формируются сигналы ускоренной частоты. В случае сбоя программного уровня режимного параметра на вход блока 5 через блок 4 по сигналу о несоответствии программы регулирования изотермическому уровню, формируемому на выходе блока 2, поступают импульсы ускоренной частоты со второго выхода блока 1. Ускоренная частота позволяет в течение интервала времени, равного длительности управляющего воздействия для этого канала регулирования, пройти блоку 5 в ускоренном режиме, превышающем заданный в 10 -10 раз, все возможные значения программы регулирования до момента выхода программы на заданный уровень изотермы. Этим самым устраняется воздействие помех на бло 5. Через цикл времени алгоритм работы по этому каналу вновь повторится. Процесс термообработки при автоклавном и неавтоклавном твердении завершается для каждого канала регулирования по сигналу устройства 3 поступающего на вход блока 2.

Пример. Система многоканального регулирования процессов автоклавного и неавтоклавного твердения строительных материалов и изделий работает с датчиками температуры либо давления и исполнительными механизмами типа селеноидных вентилей либо сервомоторов, когда теплоносителем является пар. При термообработке изделий инфракрасн1лми генераторами энергии исполнительными механизмами могут быть контакторы типа КТ 6033С. Система многоканального регулирования имеет индикационное поле дающее полную информацию {номер обслуживаемого канала, текущее значение и. программный уровень режимного параметра в данный момент для каждой технологической установки, длительность и момент окончания процесса термообработки), коммутационное поле, позволяющее задавать как дистанционный, так и автоматический режим термообработки. Система многоканального регулирования реализуется на интегральных микросхемах серии 133, 155, 125, 142 и 140, что отличает ее по весовым, энергетическим, стоимостным и надежностным характеристикам.

Внедрение системы многоканального регулирования процессов автоклавного и неавтоклавного твердения строительных материалов и изделий

на заводах стройиндустрии дает в условиях одного завода технико-экономический эффект 80 - 100 тыс.руб.

Формула изобретения

Многоканальный регулятор инерционных процессов, по авт. св. 612207, отличающийся тем, что, с целью повышения надежности устройЬтва, в каждый канал регулирования введен блок контроля, первый вход которого подключен к выходу блока памяти предельного значения параметра, второй вход - к выходу блока задания частоты тактовых импульсов, а .выход - ко входу блока сдвига тактовых импульсов.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 612207, кл. G 05 В 19/04, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления автоклавом | 1979 |

|

SU809111A1 |

| Многоканальный регулятор тепловых процессов (его варианты) | 1980 |

|

SU943667A1 |

| Многоканальный регулятор тепловых процессов | 1981 |

|

SU1013922A2 |

| Многоканальный регулятор инерционных процессов | 1978 |

|

SU750448A1 |

| Многоканальный регулятор инерционный процессов | 1973 |

|

SU612207A1 |

| Устройство для управления термообработкой изделий | 1988 |

|

SU1659993A1 |

| Устройство многопрограммного регулирования тепловых процессов | 1980 |

|

SU954970A1 |

| Многопрограммный регулятор температуры | 1983 |

|

SU1087951A1 |

| Многоканальный регулятор | 1983 |

|

SU1161915A1 |

| Устройство для программного регулирования тепловых процессов | 1978 |

|

SU752258A1 |

Авторы

Даты

1981-08-15—Публикация

1979-05-14—Подача