(54) УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ АВТОКЛАВОЛ1

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоканальный регулятор инерционных процессов | 1979 |

|

SU855611A2 |

| Многоканальный регулятор тепловых процессов (его варианты) | 1980 |

|

SU943667A1 |

| Многоканальный регулятор тепловых процессов | 1981 |

|

SU1013922A2 |

| Многопрограммный регулятор температуры | 1983 |

|

SU1087951A1 |

| Многоканальный регулятор инерционных процессов | 1978 |

|

SU750448A1 |

| Устройство для управления термообработкой изделий | 1988 |

|

SU1659993A1 |

| Устройство многопрограммного регулирования тепловых процессов | 1980 |

|

SU954970A1 |

| Многопрограммный регулятор температуры | 1983 |

|

SU1136123A1 |

| Устройство для контроля цифровых объектов | 1983 |

|

SU1160373A1 |

| Устройство для программного управления шаговым двигателем | 1985 |

|

SU1314312A1 |

1

Изобретение относится к промышленности строительных материалов, в частности к автоматическому регулированию процессов автоклавного и неавтоклавного твердения в технологических установках периодического действия (например ямные и туннельные камеры, автоклавы и т. д.).

Известен оптимальный многоканальный регулятор для термообратки строительных изделий, содержащий генератор базовых значений управляющих сигналов, задатчики и термодатчики, обегающее и усилительно-преобразующее устройства, исполнительные механизмы и динамическое звено пересчета периодов управляющих сигналов 1.

Однако указанный регулятор, обеспечивающий тепловую обработку изделий по заданной программе процессов автоклавного и неавтоклавного твердения, не учитывает значение режимного параметра (температура или давление) паровоздушной среды технологической установки в момент выхода программы регулирования технологическим процессом на изотермический уровень.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство для управления автоклавом, содержащее задатчик времени и последовательно соединенные задатчик скорости нагрева, задатчик параметров режима автоклавирования, блок сдвига тактовых импульсов и тактовый распределитель, второй вход, первый и второй выходы которого соединены соответственно с выходом блока датчиков температуры, входом блока исполнительных механизмов и вторым входом задатчика параметров режима автоклавирования, третьим входом соединенного с первым выходом блока управления, второй выход и вход которого соединен соответственно с третьими входом и выходом тактового распределителя 2.

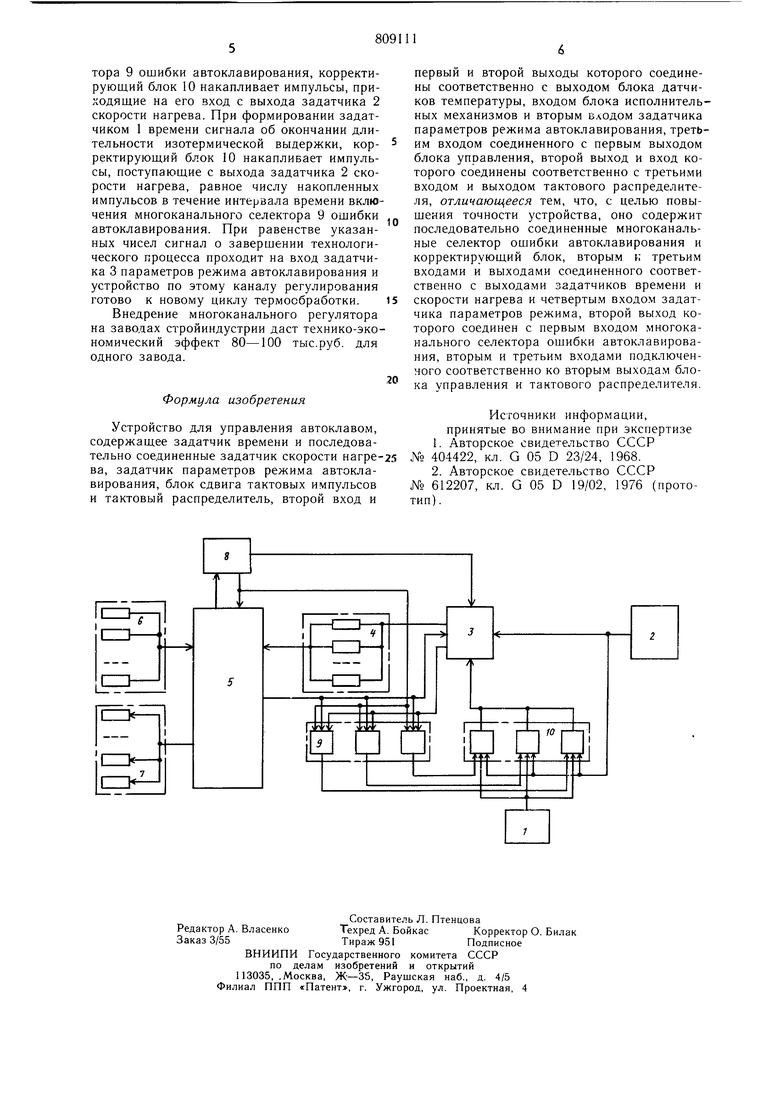

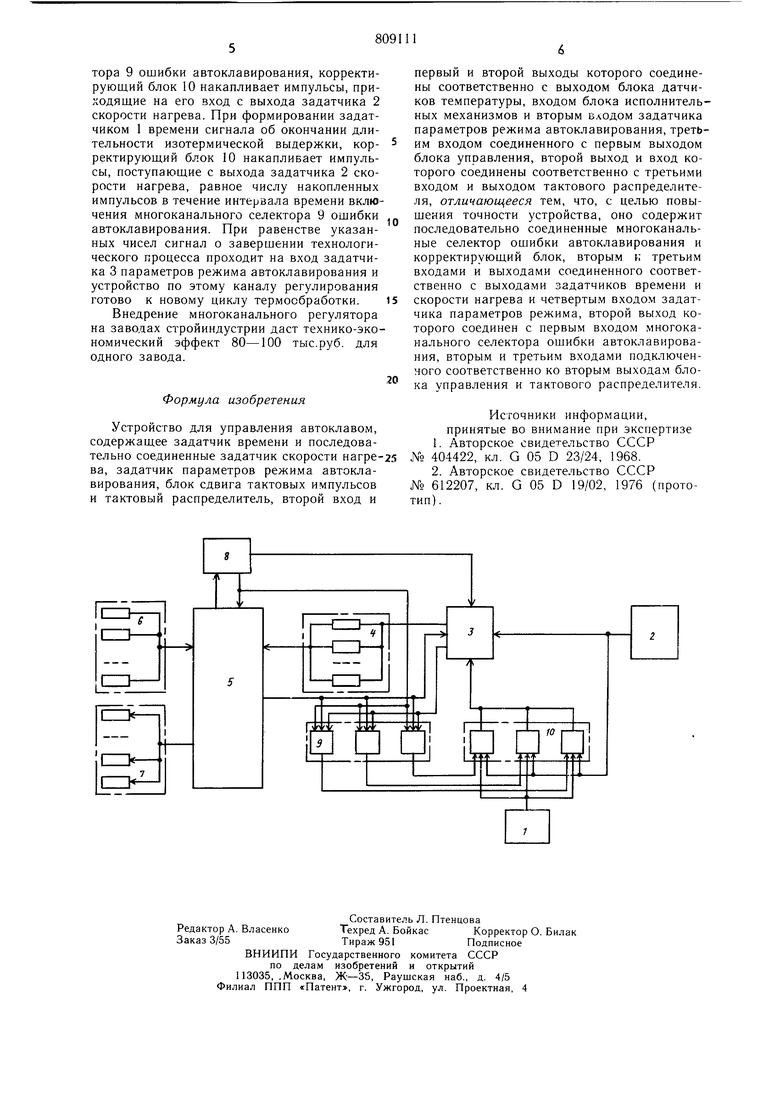

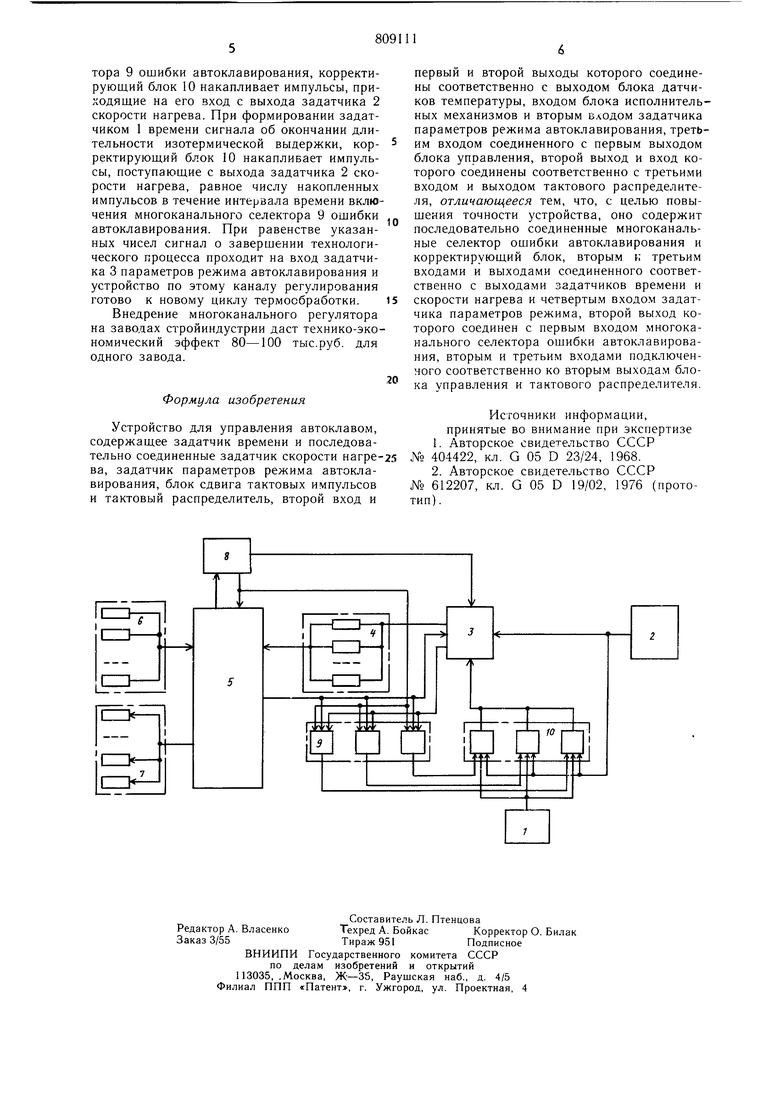

Однако данное устройство для управления автоклавом обладает низкой точностью, так как в нем не учитывается значение режимного параметра паровоздушной среды технологической установки в момент выхода программы регулирования технологическим процессом на изотермический уровень, который в момент выхода программы регулирования на изотермический уровень может быть меньше этого уровня (например вследствии меньшего давления от номинального в трубопроводах впуска пара или утечек пара в технологических установках типа ямных или туннельных камер). Цель изобретения - повышение точности устройства для управления автоклавом. Указанная цель достигается тем, что устройство для управления автоклавом, содержащее задатчик времени и последовательно соединенные задатчик скорости нагрева, задатчик параметров режима автоклавирования, блок сдвига тактовых импульсов и тактовый распределитель, второй вход и первый выходы которого соединены соответственно с выходом блока датчиков температуры, входом блока исполнительных механизмов и вторым входом задатчика параметров режима автоклавирования, третьим входом соединенного с первым выходом блока управления, второй выход и вход которого соединены соответственно с третьими входом и выходом тактового распределителя, содержит последовательно соединенные многоканальные селектор ошибки автоклавирования и корректируюш,ий блок, вторым и третьим входами и выходами соединенного соответственно с выходами задатчиков времени и скорости нагрева и четвертым входом задатчика параметров режима, второй выход которого соединен с первым входом многоканального селектора ошибки автоклавирования, вторым и третьим входами подключенного соответственно ко вторым выходам блока управления и тактового распределителя. На чертеже изображено устройство для управления автоклавом, блок-схема. Устройство для управления автоклавом содержит задатчик 1 времени и последовательно соединенные задатчик 2 скорости нагрева, задатчик 3 параметров режима автоклавирования, блок 4 сдвига тактовых импульсов и тактовый распредель 5, второй вход и первый и второй выходы которого соединены соответственно с выходом блока 6 датчиков температуры, входом блока 7 исполнительных механизмов и вторым входом задатчика 3 параметров режима автоклавирования, третьим входом соединенного с первым выходом блока 8 управления, второй выход и вход которого соединены соответственно с третьими входом и выходом тактового распределителя 5, последовательно соединенные многоканальные селектор 9 ошибки автоклавирования и корректируюший блок 10. Устройство для управления автоклаво.м работает следуюпдим образом. Программа регулирования технологичесного процесса - скорость подъема режимного параметра, его изотермический уровень и продолжительность изотермии устанавливаются оператором, соответственно в задатчике 2 скорости нагрева, задатчике 3 параметров режима автоклавирования. Блок 7 исполнительных механизмов при подъеме режимного параметра и его изотермического уровня подключается через тактовый распределитель 5 к выходу элемента сравнения блока 8 управления на неизменный интервал времени, соответствующий длительности управляющего воздействия, задаваемой тактовым распределителем 5. Затем блок 7 исполнительных механизмов, обладающий внутренней памятью, отрабатывает управляющее воздействие в виде сигнала разбаланса значений програм.много и реального уровней режимного параметра для данного момента времени, поступающих через тактовый распределитель 5 соответственно от блока 4 сдвига тактовых импульсов и блока 6 датчиков температуры на вход элемента сравнения блока 8 управления, а устройство переходит к обслуживанию следующего канала регулирования. При положительном сигнале разбаланса блок 7 исполнительных механизмов включает подачу теплоносителя на вход технической установки, а при отрицательной разности выключает. Момент выхода программы регулирования технологическим процессом на изотермический уровень фиксируется для соответствующего канала регулирования в течение длительности управляющего воздействия задатчиком 3 параметров режи.ма автоклавирования по сигналу блока 4 сдвига тактовых импульсов, поступающего через тактовый распределитель 5 и формирующий элемент блока 8 управления на вход задатчика 3 пара.метров режи.ма автоклавирования. При этом импульсы с выхода задатчика 2 скорости нагрева прекращают поступать через задатчик 3 параметров режима автоклавирования н. вход блока 4 сдвига тактовых и.мпульсов, позволяя последнему стабилизировать программный уровень режимного параметра на заданном значении изотермического уровня. В это.м случае многоканальный селектор 9 ошибки автоклавирования включается для соответствующего канала управления в начальный момент изотермии при положительном сигнале разбаланса значений изотермического уровня и реального режимного параметра, поступающего на вход многоканального селектора 9 ошибки автоклавирования с,выхода элемента сравнения блока 8 управления. Сигнал о моменте выхода программы регулирования технологическим процессом на изотермический уровень поступает на другой вход .многоканального селектора 9 ошибки автоклавирования с выхода задатчика 3 параметров режима автоклавирования. Через цикл времени, связанный с обслуживанием других каналов регулирования, и при достижении указанными выше сигналами отрицательного значения разбаланса, .многоканальный селектор 9 ошибки автоклавирования выключается. В течение интервала времени, определяющего включение .многоканального селектора 9 ошибки автоклавирования, корректирующий блок 10 накапливает импульсы, приходящие на его вход с выхода задатчика 2 скорости нагрева. При формировании задатчиком 1 времени сигнала об окончании длительности изотермической выдержки, корректирующий блок 10 накапливает импульсы, поступающие с выхода задатчика 2 скорости нагрева, равное числу накопленных импульсов в течение интервала времени включения многоканального селектора 9 ошибки автоклавирования. При равенстве указанных чисел сигнал о завершении технологического процесса проходит на вход задатчика 3 параметров режима автоклавирования и устройство по этому каналу регулирования готово к новому циклу термообработки. Внедрение многоканального регулятора на заводах стройиндустрии даст технико-экономический эффект 80-100 тыс.руб. для одного завода. Формула изобретения Устройство для управления автоклавом, содержащее задатчик времени и последовательно соединенные задатчик скорости нагрева, задатчик параметров режима автоклавирования, блок сдвига тактовых импульсов и тактовый распределитель, второй вход и первый и второй выходы которого соединены соответственно с выходом блока датчиков температуры, входом блока исполнительных механизмов и вторым входом задатчика параметров режима автоклавирования, третьим входом соединенного с первым выходом блока управления, второй выход и вход которого соединены соответственно с третьими входом и выходом тактового распределителя, отличающееся тем, что, с целью повыщения точности устройства, оно содержит последовательно соединенные многоканальные селектор ошибки автоклавирования и корректирующий блок, вторым к третьим входами и выходами соединенного соответственно с выходами задатчиков времени и скорости нагрева и четвертым входом задатчика параметров режима, второй выход которого соединен с первым входом многоканального селектора ошибки автоклавирования, вторым и третьим входами подключенного соответственно ко вторым выходам блока управления и тактового распределителя. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 404422, кл. G 05 D 23/24, 1968. 2.Авторское свидетельство СССР 612207, кл. G 05 D 19/02, 1976 (протоип) .

Авторы

Даты

1981-02-28—Публикация

1979-04-28—Подача