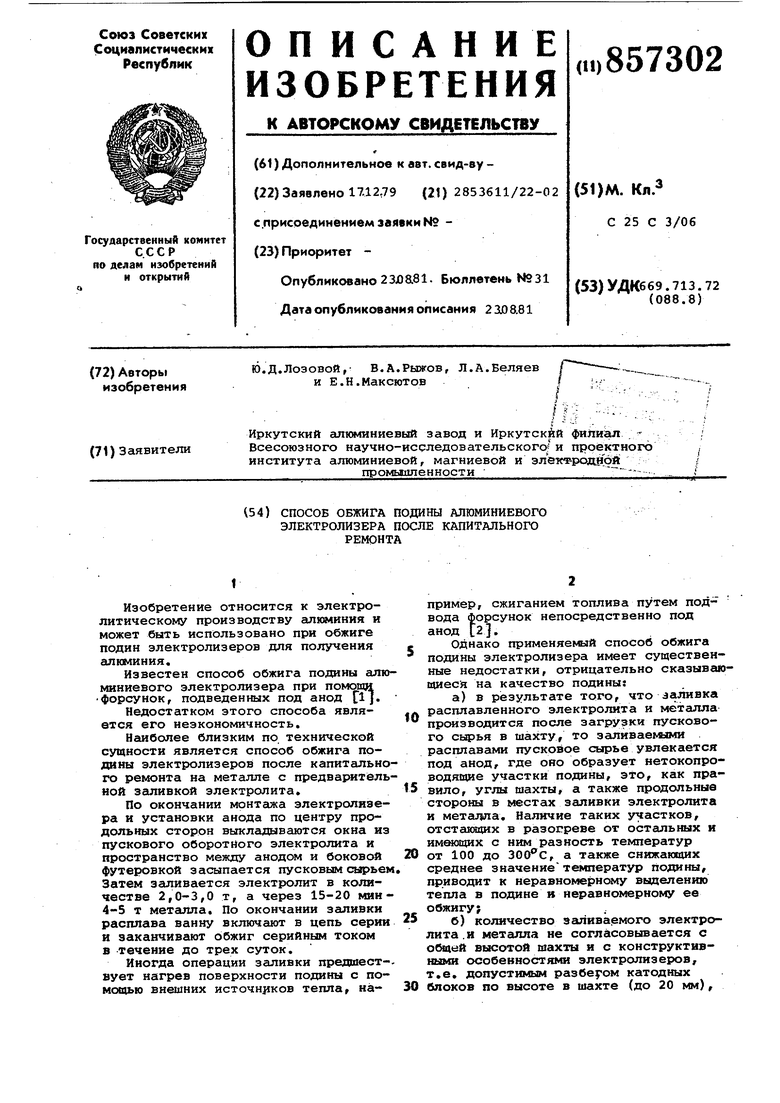

высотой откоса периферийного набивного шва (до 70 мм) , возможным общи уклоном подины (до 15 мм), что приво дит к неравномерному распределению (ПО поверхности подины и к некачественному обжигу в) обжиг сопровождается большими теплопотерями, связанными с тем,что боковые поверхности бортовой футеров ки и анода оголены, подина недостаточно утеплена пусковым сырьем, так что часто, особенно в зимнее время, при длительности свыше 60 ч расход тепла превышает приход, что приводит к охлаждению подины и снижению ее качества. Цель изобретения - улучшение качества подины после обжига иувелич ние эффективности использования эле роэнергии. Поставленная цель достигается те что обжиг подин алюминиевых электро лизеров после капитального ремонта ведут с шахтой, заполненной пусковыми компонентами при следующей оче Компоненты Известный, т 1 5,65 0,635 Электролит 2-3 10 56,5 5,910 Металл4-5 89 503,85 10,400 Олрье3-4 IIIIiIIIIIIIirilTIIIIIiriillirm % }мм 11 1 | 3 й8 1iI-ID t i редности загрузки и соотношении их по высоте шахты, %: Электролит 1-5 Алюминий10-15 Пусковое сырье остальное Пример. После окончания монтажа электролизера типа С-8БМ (глубина шахты 565 мм), обозначим А, или типа С4 (глубина шахт:ы 600 мм), обозначим Б, сразу же после предварительного подогрева поверхности подины пламенем в течение 40-80 мин в шахту заливается электролит в количестве, указанных в таблицах для электролизеров А и Б. атем, не допуская перерыва в заливке, заливают алюминий. После чего производят загрузку пускового сырья до заполнения шахты, В таблицах для электролизеров А и Б предусмотрены крайние (1 и 3) и оптимальные (2) соотно гюния слоев пусковых компонентов по высоте шахты электролизеров А и Б. В табл. 1 приведено соотношение слоев пусковых компонентов по высоте шахты для электролизера А; в табл.2 то же, электролизер Б. Таблица 1 Условия Предлагаемый залива 2,65 15 1,685 5 28,25 1,905 Тип С-ЭВМ 10,3 58 6,067 15 84,75 8,865 мм 87,449210,180 80 452 9,04 7,27 м

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ПОСЛЕ ОБЖИГА | 1994 |

|

RU2080416C1 |

| СПОСОБ РАЗОГРЕВА И ВВОДА В ЭКСПЛУАТАЦИЮ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2116382C1 |

| СПОСОБ ОБЖИГА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2092619C1 |

| Способ подготовки к пуску алюминиевого электролизера | 1988 |

|

SU1548268A1 |

| Катодное устройство алюминиевого электролизера | 1976 |

|

SU735662A1 |

| СПОСОБ ПОДГОТОВКИ К ПУСКУ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2006 |

|

RU2324007C2 |

| Способ термической подготовки к пуску алюминиевого электролизера | 1975 |

|

SU765403A1 |

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ПОСЛЕ КАПИТАЛЬНОГО РЕМОНТА | 2001 |

|

RU2188256C1 |

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ | 2015 |

|

RU2616752C1 |

| СПОСОБ ЗАЩИТЫ УГОЛЬНОЙ ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2164555C2 |

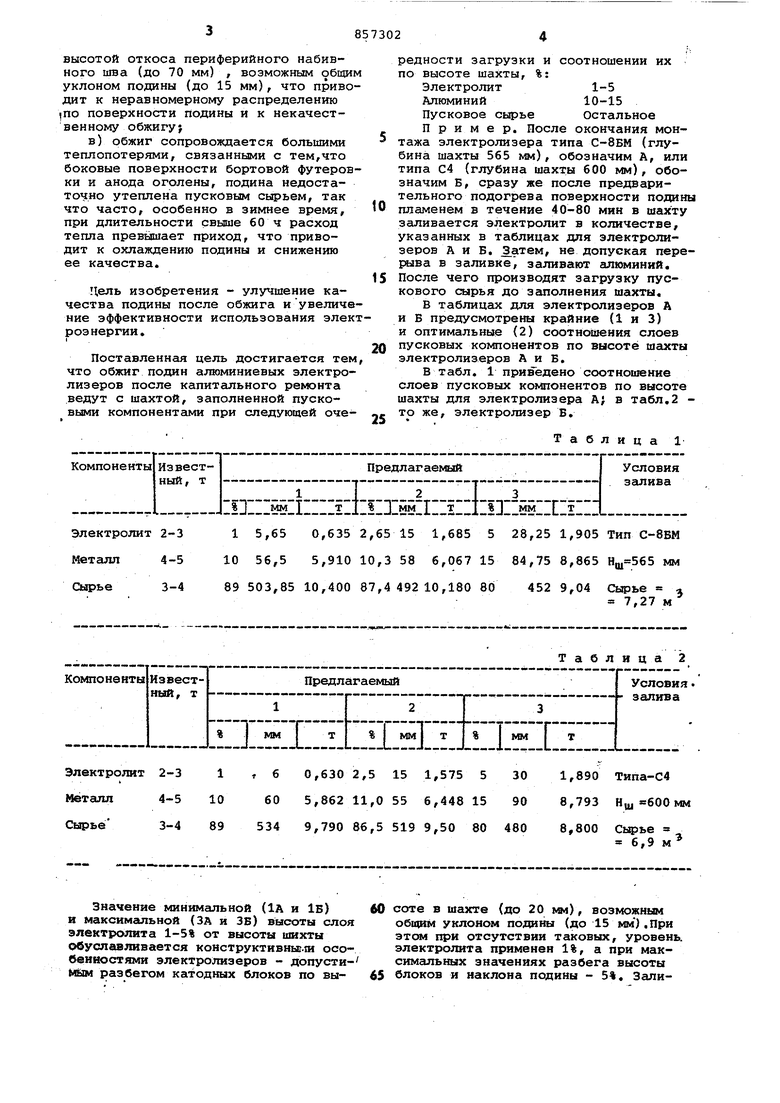

Электролит 2-31 , 6 0,630 2,5 Металл4-5 10 60 5,862 11,0 Сырье3-4 89 534 9,790 86,5

Значение минимальной (1А и 1Б) и максимгшьной (ЗА и ЗБ) высоты слоя электролита 1-5% от высоты шихты Обуславливается конструктивны;-1и особенностями электролизеров - допустиWEJM разбегом катодных блоков по выТаблица 2

1,890 Типа-С4 8,793 НщвбООмм

8,800 Офье в , 6,9 м

60 соте в шахте (до 20 мм), возможным общим уклоном подины (до 15 мм}.При этом при отсутствии таковых, уровень, электролита применен 1%, а при максимальных значениях разбега высоты

65 блоков и наклона подины - 5%. Зали15 1,575 5 30 55 6,448 15 90 519 9,50 80 480

ваемое и технологически необходимое количество электролита составляет мм или 0,6-1,9 т.

Оптимальное количество электролита заливаемого при рбжи:се, соответствует значениям примеров 2А и 2Б, т.е. 15 мм и 1,6-1,7т, что обеспечивает наилучшее распределение тепла в подинеи более качественный обжиг.

Эффективное количество металла, запиваемого в шахту, определяется высотсЛ откоса периферийного набивного шва, практически достигающей 60-100 «

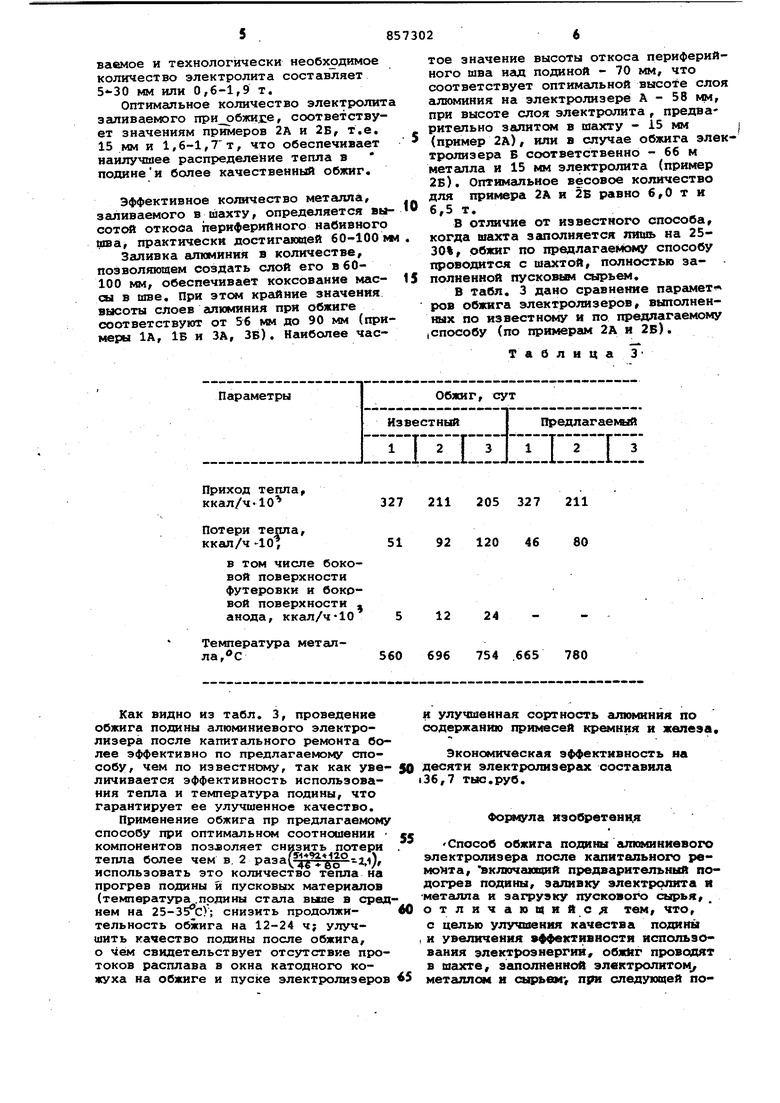

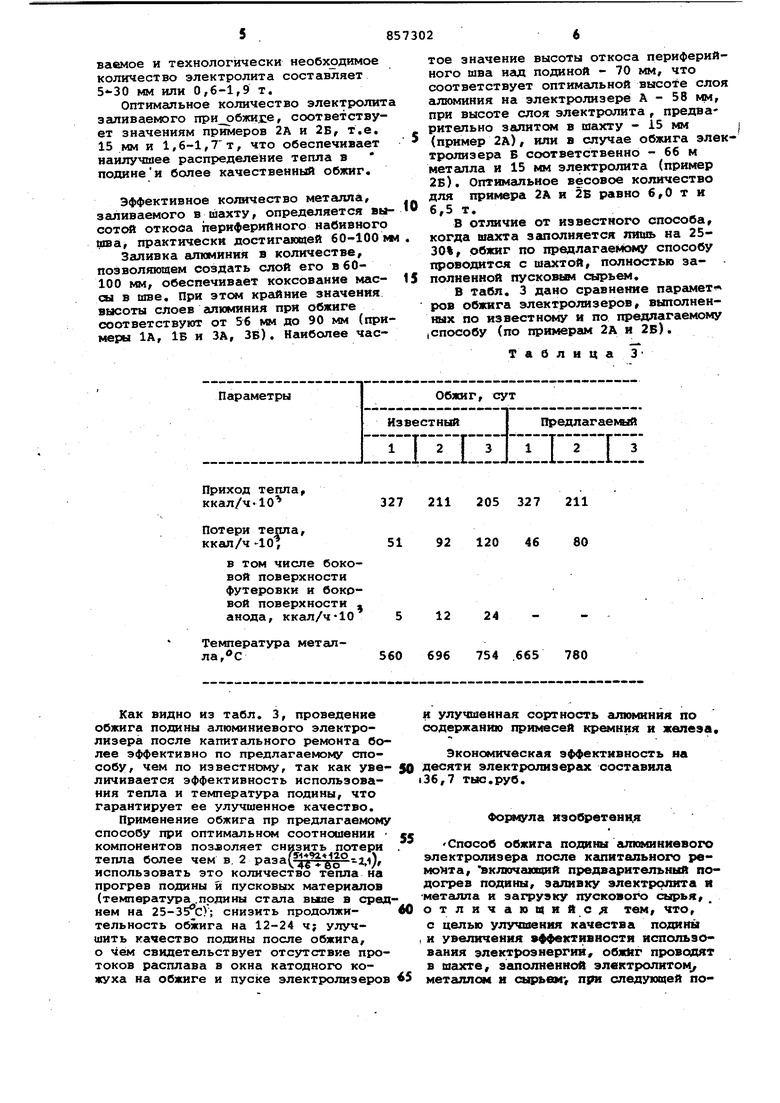

Заливка алюминия в количестве, позволяющем создать слой его в 60100 мм, обеспечивает коксование маесы в шве. При эт крайние значения высоты слоев гшюминия при обжиге соответствуют от 56 мм до 90 мм (примеры 1А, 1Б и ЗА, ЗБ). Наиболее часПриход тепла, ккал/ч-10

Потери тепла, ккал/ч -10,

в том числе боковой поверхности футеровки и боковой поверхности . анода, ккал/ч-10

Температура металла,С Как видно из табл. 3, проведение обжига подины алюминиевого электролизера после капитального ремонта более эффективно по предлагаемому способу, чем по известному, так как увеличивается эффективность использования тепла и температура подины, что гарантирует ее улучшенное качество. Применение обжига пр предлагаемому способу при оптимальном соотношении компонентов позлоляет снизить потери тепла более чем в, 2 раэа( 2.1), использовать это количество тепла на прогрев подины и пусковых материалов (температура .подины стала выае в сред нем на ); снизить продолжительность обжига на 12-24 ч; улучшить качество подины после обжига, о чем свидетельствует отсутствие протоков расплава в окна катодного кожуха на обжиге и пуске электролизеров

тое значение высоты откоса периферийного шва над подиной - 70 мм, что соответствует оптимгшьной высоте слоя на электролизере А - 58 мм, при высоте слоя электролита , предварительно залитом в шахту - 15 мм (пример 2А}, или в случае обжига электролизера Б соответственно - 66 м металла и 15 мм электролита (пример 2Б). Оптимальное весовое количество для примера 2А и 2Б равно 6,О т и 6,5 т,

В отличие от известного способа, когда шахта заполняется лишь на 2530%, Обжиг по предлагаемому способу проводится с шёостой, полностью заполненной пусковшл сырьем,

В табл, 3 дано сравнение паргилет- ров обжига электролизеров, выполненных по известному и по предлагаемому (Способу (по примерам 2А и 2Б).

Таблица 3

327211205327211

51921204680

51224560696754.665780 и улучшенная сортность алюмиийя по содержанию примесей кремния и железа, ч ,Экономическая эффективность на десяти электролнзергис составила 36,7 тыс,руб. Формула изобретения Способ обжига подииы алюминиевого электролизера после кги1итального ремонта, включаюп|ий предварительный подогрев подины, заливку электролита я металла и загрузку пускового сырья, , отличаюцийод тем, что, с целью улучшения качества подины и увеличения эффективности использования электроэнергия, обжмг проводят в шгисте, заполненной электролитом металлом и сырьем, при следующей по 8573028

следовательности загрузки и соотно-1. Авторское свидетельство СССР

шении компонентов по высоте шахты,%:№ 130683, кл. С 25 С 3/06, 1959,

Электролит 1-5 .2. Славин В.В. и др. Способ обжиАлюминий . 10-15 ;га алюминиевых электролизеров на ме. Пусковое сырье Остальноеталле с предварительной заливкой

Источники информации,. электролита. - Цветная металлургия,

принятые во внимание при экспертизе 1977, 15, с, 29-31.

Авторы

Даты

1981-08-23—Публикация

1979-12-17—Подача