(54)СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ МАГНИТНОЙ ГОЛОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки рабочей поверхности магнитной головки | 1980 |

|

SU886044A1 |

| Способ изготовления магнитной головки | 1978 |

|

SU752464A1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1992 |

|

RU2039126C1 |

| МНОГОСЛОЙНОЕ ПОКРЫТИЕ НА ТВЕРДОСПЛАВНЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2415198C1 |

| Способ вторично-ионной масс-спектрометрии твердого тела | 1978 |

|

SU708794A1 |

| Способ ионного азотирования детали из алюминиевого сплава | 2023 |

|

RU2812924C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2787278C1 |

| Способ изготовления @ -р- @ -высокочастотных транзисторных структур | 1986 |

|

SU1499602A1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2023 |

|

RU2795620C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2634400C1 |

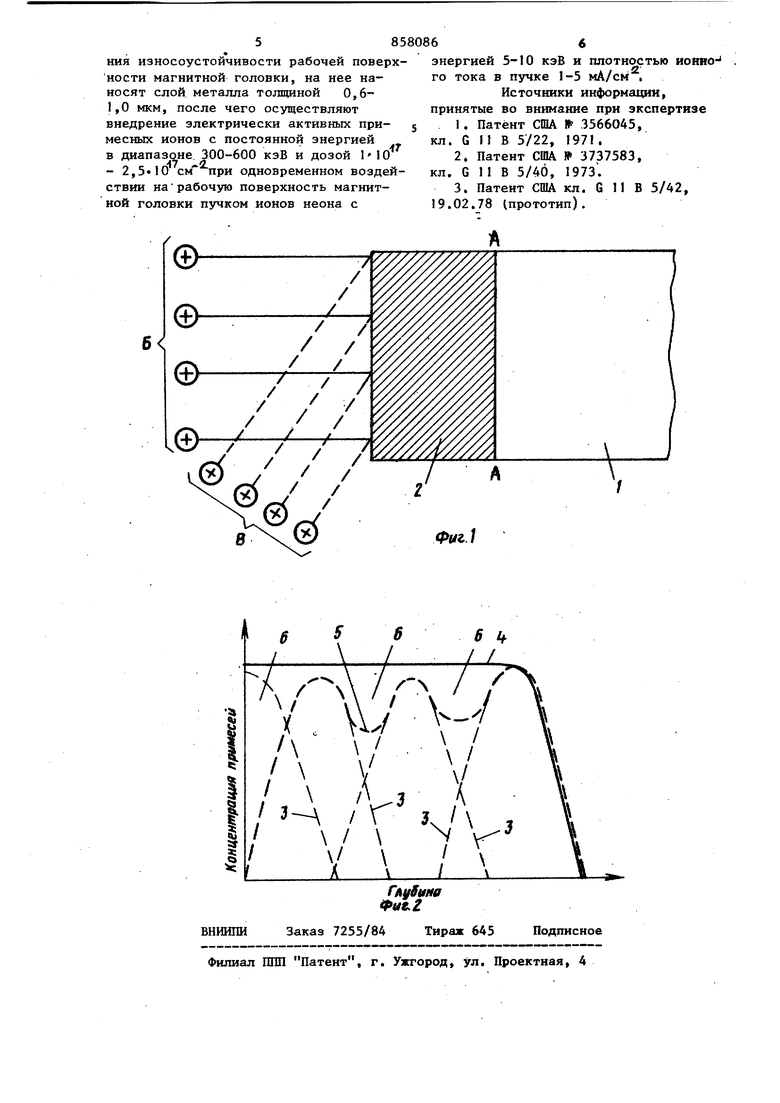

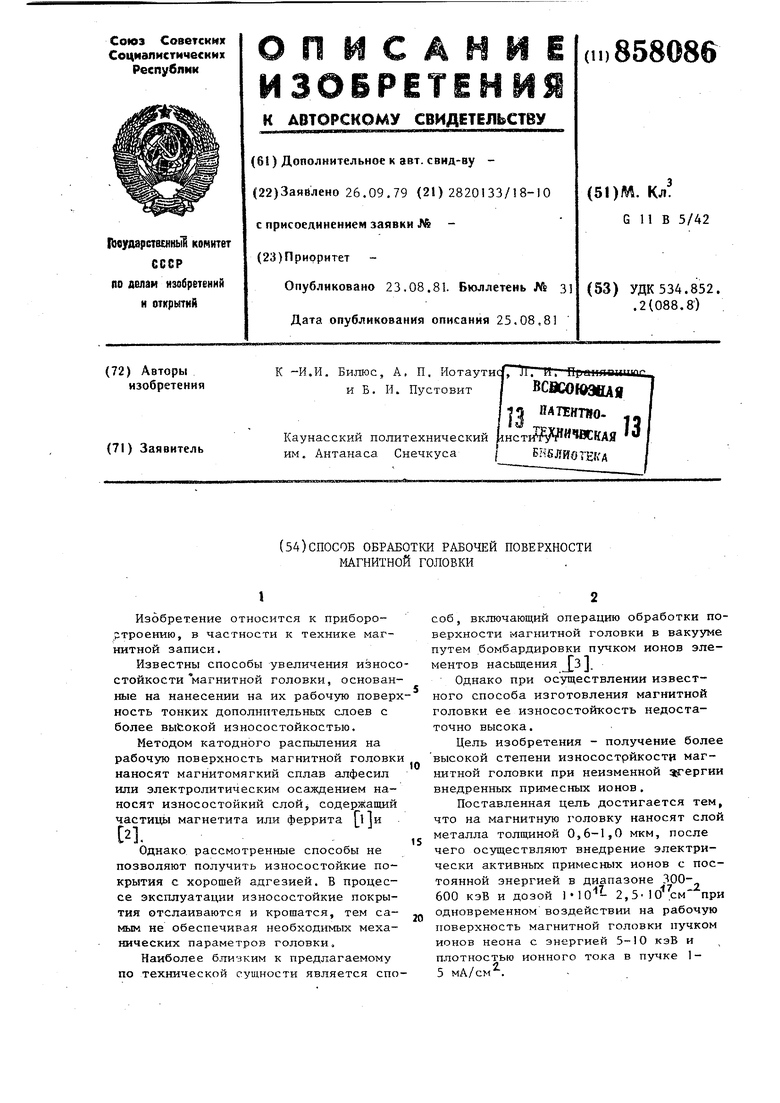

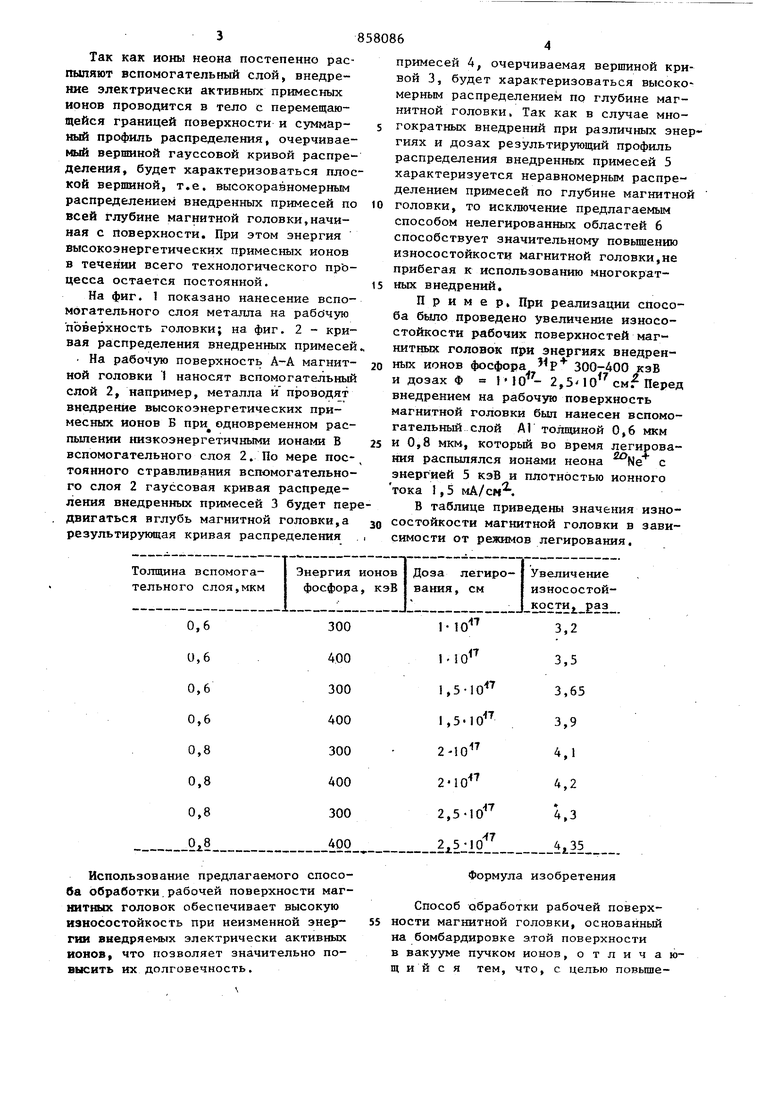

Изобретение относится к приборор-троению, в частности к технике магнитной записи. Известны способы увеличения износ стойкости магнитной головки, основан ные на нанесении на их рабочзпо повер ность тонких дополнительных слоев с более выЬокой износостойкостью. Методом катодного распьшения на рабочую поверхность магнитной головк наносят магнитомягкий сплав алфесил или электролитическим осаждением наносят износостойкий слой, содержапщй частицы магнетита или феррита Однако рассмотренные способы не позволяют получить износостойкие покрытия с хорошей адгезией. В процессе эксплуатации износостойкие покрытия отслаиваются и крошатся, тем самым не обеспечивая необходимых механических параметров головки. Наиболее близким к предлагаемому по технической сущности является спо соб, включающий операцию обработки поверхности магнитной головки в вакууме путем бомбардировки пучком ионов элементов насыщения . Однако при осуществлении известного способа изготовления магнитной головки ее износостойкость недостаточно высока. Цель изобретения - получение более высокой степени износострйкости магнитной головки при неизменной эдгергии внедренных примесных ионов. Поставленная цель достигается тем, что на магнитную головку наносят слой металла толщиной 0,6-1,0 мкм, после чего осуществляют внедрение электрически активных примесных ионов с постоянной энергией в диапазоне - 00600 кэВ и дозой 140 2,5-10 см одновременном воздействии на рабочую поверхность магнитной головки пучком ионов неона с энергией 5-10 кэВ и плотностью ионного тока в пучке 15 мА/см . 3 Так как ионы неона постепенно распыляют вспомогательный слой, внедрение электрически активных примесных ионов проводится в тело с перемещающейся границей поверхности и суммарный профиль распределения, очерчиваемый вершиной гауссовой кривой распределения, будет характеризоваться плос кой вершиной, т.е. высокоравномерным распределением внедренных примесей по всей глубине магнитной головки,начиная с поверхности. При этом энергия высокоэнергетических примесных ионов в течении всего технологического процесса остается постоянной. На фиг. 1 показано нанесение вспомогательного слоя металла на рабочую поверхность головки; на фиг. 2 - кривая распределения внедренных примесей . На рабочую поверхность А-А магнитной головки 1 наносят вспомогательный слой 2, например, металла и проводят внедрение высокоэнергетических примесных ионов Б при одновременном распылении низкоэнергетичными ионами В вспомогательного слоя 2. По мере постоянного стравливания вспомогательного слоя 2 гауссовая кривая распределения внедренных примесей 3 будет пер двигаться вглубь магнитной головки,а результирующая кривая распределения Использование предлагаемого способа обработки,рабочей поверхности магнитных головок обеспечивает высокую износостойкое ть при неизменной энергни внедряемых электрически активных ионов, что позволяет значительно повысить их долговечность. 6 примесей 4, очерчиваемая вершиной кривой 3, будет характеризоваться высокомерным распределением по глубине магнитной головки, Так как в случае многократных внедрений при различных энергиях и дозах результирующий профиль распределения внедренных примесей 5 характеризуется неравномерным распределением примесей по глубине магнитной головки, то исключение предлагаемым способом нелегированных областей 6 способствует значительному повьш1ению износостойкости магнитной головки,не прибегая к использованию многократных внедрений. Пример, При реализации способа было проведено увеличение износостойкости рабочих поверхностей магнитных головок при энергиях внедренньгх ионов фосфора 300-400 кэВ и дозах Ф 10 - 2, Перед внедрением на рабочую поверхность магнитной головки был нанесен вспомогательный слой АГ толщиной 0,6 мкм и 0,8 мкм, который во время легирования распылялся ионами неона Ne с энергией 5 кэВ и плотностью ионного тока 1,5 мА/см. В таблице приведены значения износостойкости магнитной головки в зависимости от режимов легирования. Формула изобретения Способ обработки рабочей поверхности магнитной головки, основанный на бомбардировке этой поверхности в вакууме пучком ионов, отличающий с я тем, что, с целью повьппения износоустойчивости рабочей поверхности магнитной головки, на нее наносят слой металла толщиной 0,61,0 мкм, после чего осуществляют внедрение электрически активных примесных ионов с постоянной энергией в диапазоне 300-600 кэВ и дозой IlO - 2, см при одновременном воздействии нарабочую поверхность магнитной головки пучком ионов неона с 85 6« энергией 5-10 кэВ и плотностью ионпого тока в пучке 1-5 мА/см , Источники информации, принятые во внимание при экспертизе 1.Патент США W 3566045, кл. G И В 5/22, 1971. 2.Патент США 3737583, кл. G 11 В 5/40, 1973. 3.Патент США кл. G 11 В 5/42, 19.02.78 (прототип).

Авторы

Даты

1981-08-23—Публикация

1979-09-26—Подача