I

Изобретение относится к приборостро енюо, в частности к технике магнитной записи, и может быть использовано в технологии изготовления магнитных головок.

Известны способы обработки рабочей поверхности магнитных головок, основанные на нанесении на нее тонких до. попнитепьньк слоев с более высокой износостойкостью. Например, методом катодаого распыления на рабочую поверхность магнитной головки наносят магнитом51гкий сплав алфесилГ13 или электролитическим осаждением наносят ианЬсостойкий слой, содержащий ,частицы магнетика или феррита 2 Однако вышеуказанные способы обработки рабочей поверхности недостаточно эффективны. В процессе эксплуатации нанесенные на магнитную головку покрытия отслаиваются и крошатся, тем самым не обеспечивая их необходимых механических параметров.

Известны также способы обработки рабочей поверхности магнитных головок вкгаочающие обработку этой поверхности в вакууме путем бомбардировки пучком ионов элементов насыщения Сз

Одншсо известный способ обработки рабочей поверхности износостойкость увеличивает недостаточно. Это главным образом, связано с тем, что при больших

10 дозах ионного внедрения (практически уже при ф 5. 10 сьГ проявляется эффект распьшенйя внедряемыми ионами. В связи с этим явлением нельзя достичь сколь угодно больших концентраций внедв5ренных примесей , так как устанавливает ся стационарный насыщенный режим, ттри котором количество внедренных примес -, ньвс атомов становится равным количеству распыленньсс с обрабатьюаемой поверх20ности атомов. С другой стороны, процесс распыления рабочей поверхности недопуо-. ТИМ с технологической точки зрения, так как уменьшает ее толщину.

Цель изобретения - получение более высокой степени износостойкости; маг. нитной головки.

Поставленная цель достигается тем, что способ обработки рабочей поверхности магнитнсЛ головки включает бомбардировку этой поверхности в вакууме пучком электрически аятивньк гтримесньос firceioB, причем внедрение электрическв активных примесных иовов проводят дозами о-Ю до 5-1О см с энергией в диапазсже от 50 до 40О кэВ при однс эеменном осаждении на рабочую по- . верхность распьотенного пермаллоя со (жоростью, равной скфости расаь пения , внедряемых примесных исяов.

Таким образоМ| осаждение тсякого. слоя пермаллоя со скс остью осажденсся, равной скорости распыления рабочей поверхности магнитесЛ головки вне/фяемьь мя 1фимесными ионами, компенсируют процесс распыления и позволяет достиг нуть сколь угодно большие Концентрмхии внесенных Примесных атомов, тем самым получать износостойкие ,соединения на рабочих поверхностях магнитньОс гот

ЛОВ(Ж.

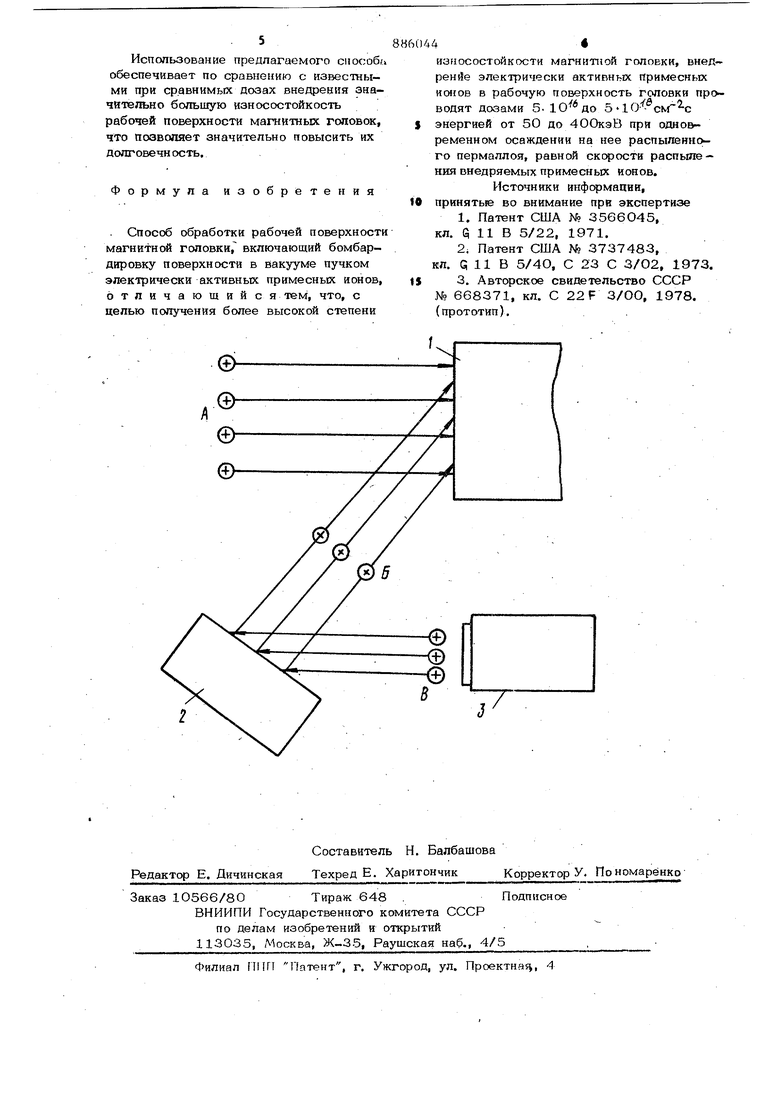

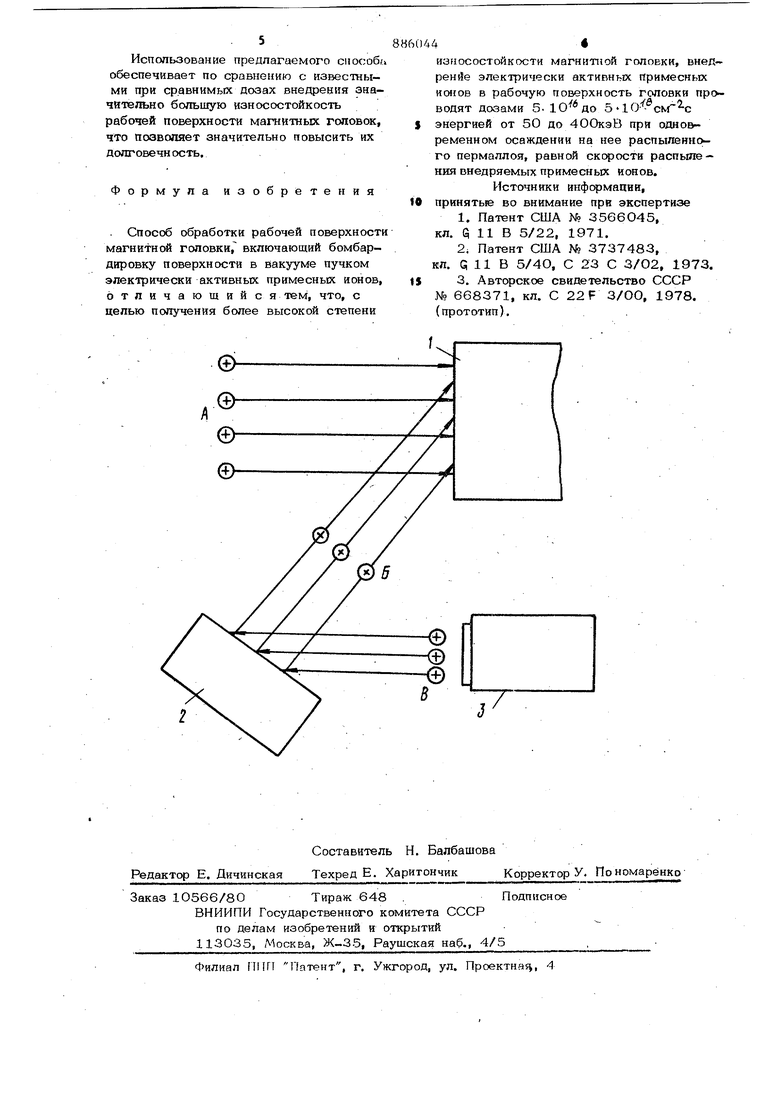

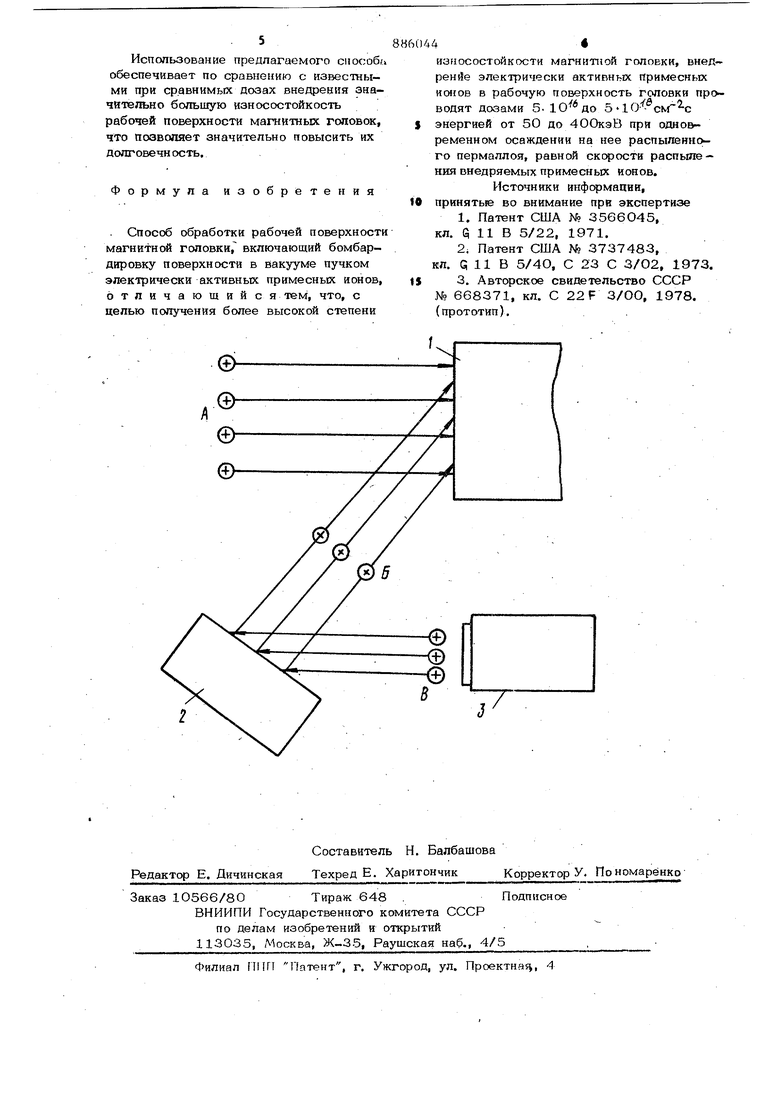

На чертеже представлено устройство, реализующее предлагаемый способ.

Устройство содержит рабочую поверхность 1 магнитной головки пермаллоевуго мишень 2 и дополнительный ионный источник 3. Направление электрически активных примесных ионов фосфора на чер- теже показано стрелками А, направление распыленного пермаллоя 2 - стрелками Б, направление пучка ионов, распыляю - щего пермаллоевую мишень - стрелками В.

Пример. Обрабатьшаемую магнит ную гояоису помещают в приекетую камеру установки ионного легирования. На поверхность головки внедряют ионы фосфо.ра Чр с энергией 50-40О кэВ и дозах этих ионов | 5-id® см Из донолнительного ионного источника 3 направляют на пермаллоевую мвЕ1ень поток

ишов не ада Он энергией 3 кэВ и плотностью ионного тока 2 мкА/см -, которые у даряясь об нее, распыляют ее Во время легирования комгюнсация распыления рабочей Поверхности магаитной

головки проводится путем осаждения на ее рабочую поверхность пермаллоя.

Рассеяние от рабочей поверхности магнитной головки до оермаллоевой мишени устанавливают рашсьсм 4 см, а до дополнительного аоннсяо источника 2,5 см, причем допогавтеяьный ионный источник устанавливают иод углом 65 по отношени о нормали к поверхности распыляемого пермаллоя.

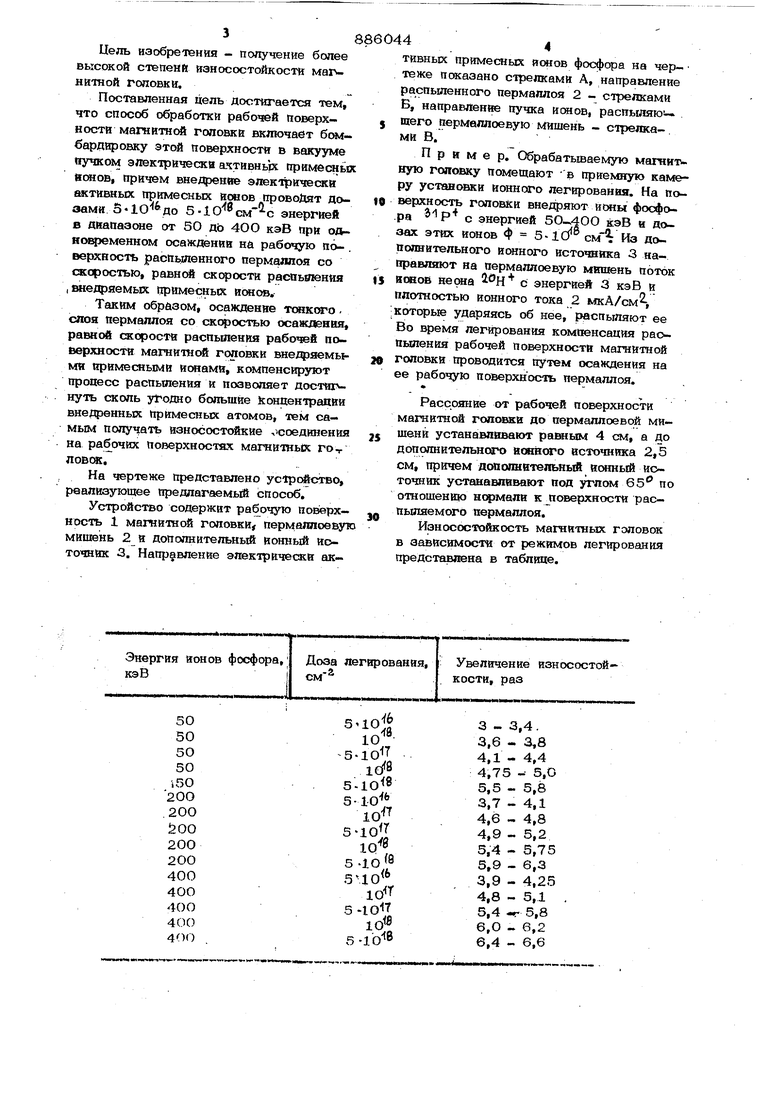

Износостойкость магнитных головок в зависимости от режимов легирования представлена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки рабочей поверхности магнитной головки | 1979 |

|

SU858086A1 |

| СПОСОБ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1997 |

|

RU2119551C1 |

| Способ изготовления магнитной головки | 1978 |

|

SU752464A1 |

| СПОСОБ ЛЕГИРОВАНИЯ КРЕМНИЯ | 2014 |

|

RU2597389C2 |

| Способ послойного количественного анализа кристаллических твердых тел | 1989 |

|

SU1698916A1 |

| Способ количественного анализа примеси в твердом теле | 1990 |

|

SU1781728A1 |

| ОПТИЧЕСКИ ПРОЗРАЧНАЯ ГЕТЕРОСТРУКТУРА | 2014 |

|

RU2572499C1 |

| Способ нанесения покрытий путем плазменного напыления и устройство для его осуществления | 2015 |

|

RU2607398C2 |

| Способ карбидизации поверхности металлов и сплавов | 1987 |

|

SU1528802A1 |

| СПОСОБ ИОННОЙ ИМПЛАНТАЦИИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2014 |

|

RU2581536C1 |

50

50

50

50

i50

200

20О

500

200

2ОО

400

4ОО

4ОО

4ОО

400

,4.

3-3

lOxa 10 3,8

- 5,0 4,75 .5,8

5UO 4,25 3,9 5,1

.« в,2 6,0 ,8 6,6 6,4 5-10

Использование предлагаемого способ/ обеспечивает по сравнению с известными при сравнимых дозах внедрения значительно большую износостойкость рабочей поверхности магнитных головок, что позволяет значительно повысить их долговечность.

Формула изобретения

. Способ обработки рабочей поверхности магнитной головки, включающий бомбардировку поверхности в вакууме пучком электрически активных примесных ионов, отличающийся тем, что, с целью получения более высокой степени

86044

износостойкости магнитной головки, внедрение электрически активных примесных ионов в рабочую поверхность головки проводят дозами 5- 10 до 510- S энергией от 50 до 400K3F3 при одновременном осаждении на нее распыленного пермаллоя, равной скорости распыления внедряемых примесных ионов.

Источники информации, 10 принятые во внимание при экспертизе

кл. Q 11 В 5/4О, С 23 С 3/О2, 1973. tS3. Авторское свидетельство СССР

№ 668371, кл, С 22 F 3/00, 1978. (прототип).

Авторы

Даты

1981-11-30—Публикация

1980-03-11—Подача