Изобретение относится к конструкциям массотеплообменных колонных аппаратов, применяемых в химической и смежных с ней отраслях промышленности для проведения процессов между газом (паром) и жидкостью в режиме инверсии фаз.

Известен поглотительный насадочный аппарат, содержащий корпус и расположенный в нем на опорной решетке слой насадки, распределитель жидкости и узел ее вывода, расположенные над и под слоем

ч ю о о

00

насадки соответственно и узлы ввода и вывода газа (пара), расположенные под и над слоем насадки соответственно.

При проведении в таком аппарате де- сорбционно-абсорбционных процессов и физико-химических процессов с выделением (поглощением) тепла отвод последнего осуществляется методом циркуляции орошающей жидкости или обрабатываемого газа (пара) в выносном теплообменнике. Термостатирование всего процесса в насадке и под опорной решеткой в этом случае не происходит, так как зона с более высокой температурой вследствие, например, экзотермической реакции находится у опорной решетки, а возникающая при этом разность температур между жидкостью и газом) в целом по высоте аппарата в значительной степени оказывает влияние на эффективность массообмена. Кроме того, начало экзотермического процесса проявляется уже на входе газа (пара) в аппарат при поверхностном межфазном взаимодействии с жидкостью, стекающей из насадки. Усугубляющим этот недостаток фактором является то, что газы (пары), поступающие на поглощение, как правило разогреты на предыдущих стадиях их образования и при повышенной температуре содержат туманы или пары легколетучих компонентов. В процессах абсорбции при изменении температуры процесса в результате взаимодействия газа (пара) и жидкости изменяется положение линии равновесия, так как равновесная концентрация газовой фазы является функцией не только концентрации жидкости, но и ее температуры. Так, при повышении температуры газа (пара) или жидкости линия равновесия сдвигается вверх, что приводит к уменьшению движущей силы, а следовательно, снижению тепломассообменной способности аппарата.

Целью изобретения является повышение тепломассообменной способности путем создания термостатированной зоны по всей высоте аппарата.

Поставленная цель достигается тем, что в массотеплообменном аппарате, содержащем корпус, расположенный в нем на опорной решетке слой насадки, распределитель жидкости и узел ее вывода, расположенные над и под слоем насадки соответственно, и узлы ввода и вывода газа (пара), расположенные под и над слоем насадки соответственно, снаружи корпуса на участке от распределителя жидкости до узла ее вывода установлена термостатирующая обечайка, узел ввода теплоносителя в которую расположен под опорной решеткой и представляет собой выведенный за пределы корпуса патрубок змеевика, установленного с межвитковым зазором внутри корпуса на участке от опорной решетки до узла вывода жидкости и плотно прилегающего к внутренней поверхности корпуса, выход змеевика объединен с полостью термостатирующей обечайки, причем узел ввода газа (пара) расположен в межвитко- вом зазоре змеевика и выполнен тангенциально под углом к оси корпуса, равным углу навивки змеевика, межвитковый зазор которого равен диаметру узла ввода газа (пара), а опорная решетка выполнена в виде архимедовой спирали с уменьшающимся шагом от центра к периферии.

Целесообразно направление навивки

змеевика выполнить совпадающим с направлением навивки архимедовой спирали опорной решетки.

Сущность изобретения заключается в

0 следующем.

В насадочных аппаратах, работающих в устойчивом режиме эмульгирования, в сравнении с аппаратами, работающими в пленочном режиме взаимодействия фаз,

5 пропускная способность при прочих равных условиях выше в 2 и более раз, что равносильно уменьшению их диаметра более чем в 1,4 раза, что подтверждается несложными математическими подсчетами по известным

0 равенствам. В соответствии с этим в аппаратах с режимом эмульгирования предпочтительным при расходах обрабатываемого газа 1000-10000 м3/ч является метод внутреннего отвода тепла, при котором входя5 щи и газ и в целом турбулизированный газожидкостной поток и теплоноситель движутся по противоточной теплообменной схеме в пределах единой конструкции мас- сотеплообменного аппарата.

0 Обрабатываемый газ, содержащий туманы или пары легколетучих компонентов, подается тангенциально под углом к оси корпуса, равным углу навивки змеевика с межвитковым зазором, равным диаметру

5 узла ввода газа (пара), за счет центробежных сил приобретает восходящее вращательное движение и охлаждается в винтовом канале, образованном наклонными витками змеевика и внутренней поверх0 ностью корпуса аппарата, одновременно являющейся теплообменной поверхностью термостатирующей обечайки, установленной снаружи корпуса на участке от распределителя жидкости до узла ее вывода, при

5 этом теплоноситель (хладагент) поступает через расположенный под опорной решеткой узел его ввода, представляющий собой выведенный за пределы корпуса патрубок змеевика, расположенного внутри корпуса

0 на участке от опорной решетки до узла вывода жидкости и плотно прилегающего к внутренней поверхности корпуса, при этом выход змеевика объединен с полостью термостатирующей обечайки.

5 Расположение узла ввода газа (пара) тангенциально под углом к оси корпуса, равным углу навивки змеевика с межвитковым зазором, равным диаметру узла ввода газа (пара), позволяет иметь теплообменный винтовой канал для прохода газа (пара), сохраняющий. направление его ввода и ограничивающий срыв образованной центробежной силой поверхностной пленки газового (парового) потока вплоть до его внедрения в насадку, причем обеспечение замкнутости боковой поверхности образованного стенкой корпуса и витками змеевика канала выполнено посредством плотного прилегания змеевика к внутренней поверхности корпуса.

При выбранном едином диаметре корпуса аппарата по всей его высоте полезную поверхность теплообмена под опорной решеткой, т.е. площадь траекторного пути движения в этой зоне газа (пара), определяют выбором угла наклона узла ввода газа (пара). При необходимости большой тепло- обменной поверхности и невозможности наращивания высоты аппарата диаметр корпуса под опорной решеткой выбирают большим диаметра насадочной зоны.

Коэффициент теплоотдачи от газа (пара), движущегося по образованному каналу в виде поверхностной пленки, к стенкам змеевика и -теплообменной поверхности корпуса максимален, при этом противоточ- но-перекрестная схема теплообмена на участке корпуса под опорной решеткой в целом обеспечивает высокий коэффициент теплопередачи, что в конечном итоге позволяет до внедрения газа (пара) в слой насадки изменить его температуру, например в процессах улавливания паров легколетучих компонентов как минимум ниже температуры их конденсации.

Движение газа (пара) по выполненному таким образом теплообменному каналу практически исключает его поверхностное взаимодействие со стекающей из насадки жидкостью и возможного при этом начала экзотермического процесса уже на входе газа (пара) в аппарат.

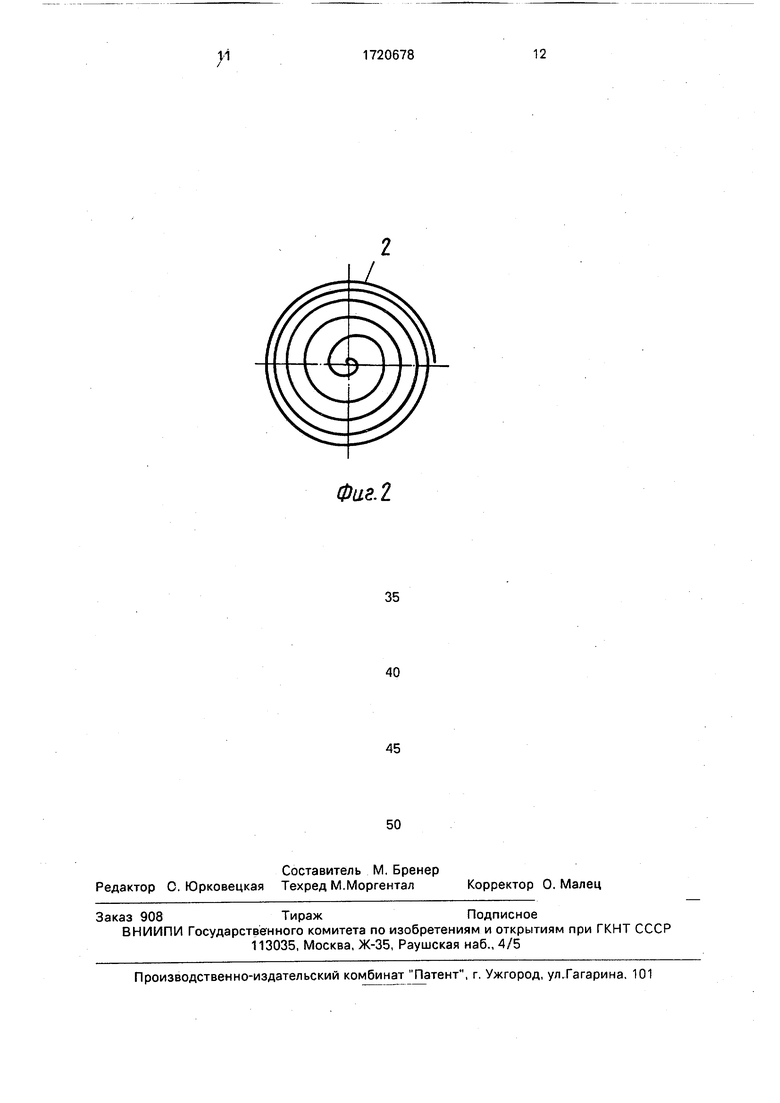

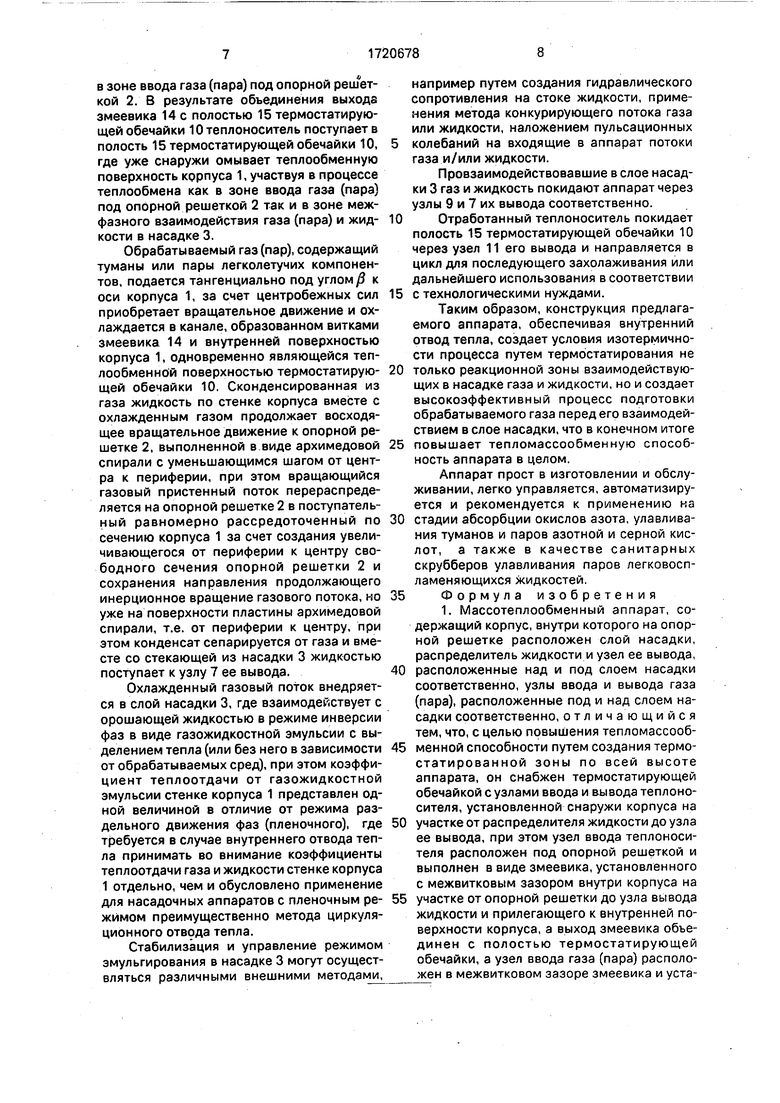

Выполнение опорной решетки в виде архимедовой спирали с уменьшающимся шагом от центра к периферии способствует перераспределению движущегося по восходящей винтовой линии вдоль стенки корпуса газа (пара) от пристенного к равномерно рассредоточенному по сечению корпуса, а сохранение направления навивки архимедовой спирали и змеевика снижает гидрав- лические потери при переходе от вращательного движения газа (пара) в поступательное при внедрении его в.слой орошаемой насадки.

Таким образом, позволяющее проведение внутреннего отвода тепла выполнение единого теплообменного контура в виде установленного внутри корпуса змеевика и снаружи корпуса термостатирующей обечайки способствует повышению тепломас- сообменной способности и стабилизации температуры процесса газо(паро)жидкост- ного взаимодействия в насадке при максимально развитой межфазной поверхности в режиме инверсии фаз (эмульгирования).

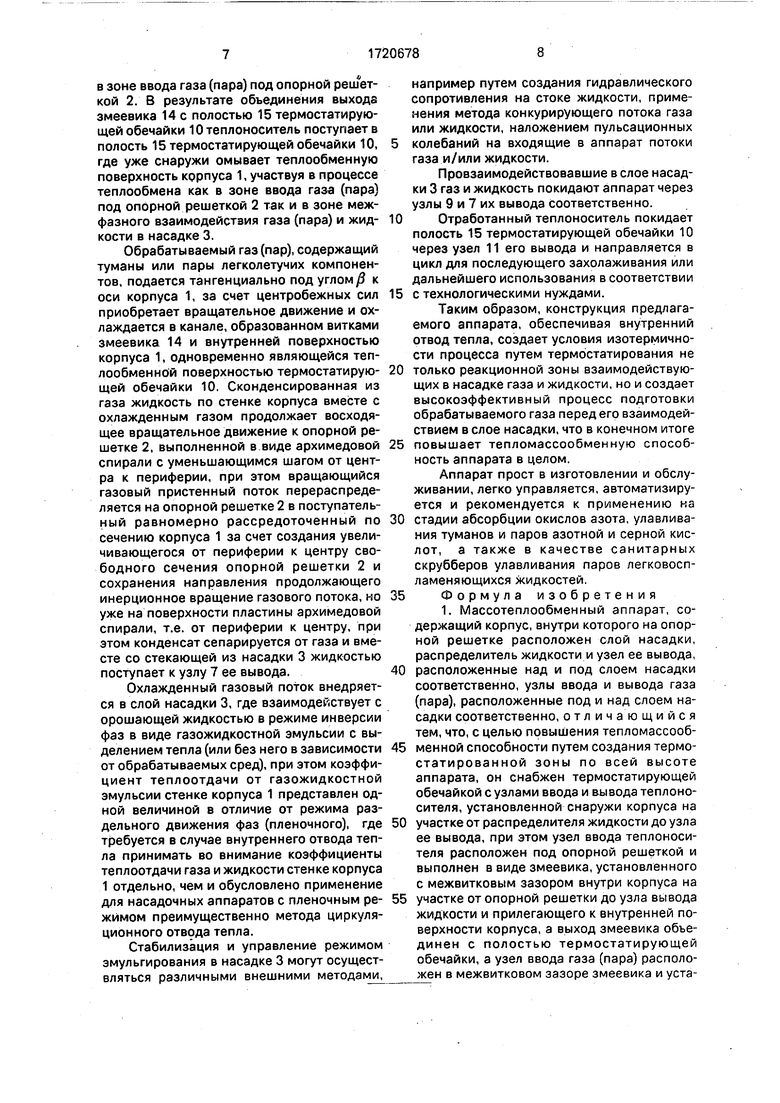

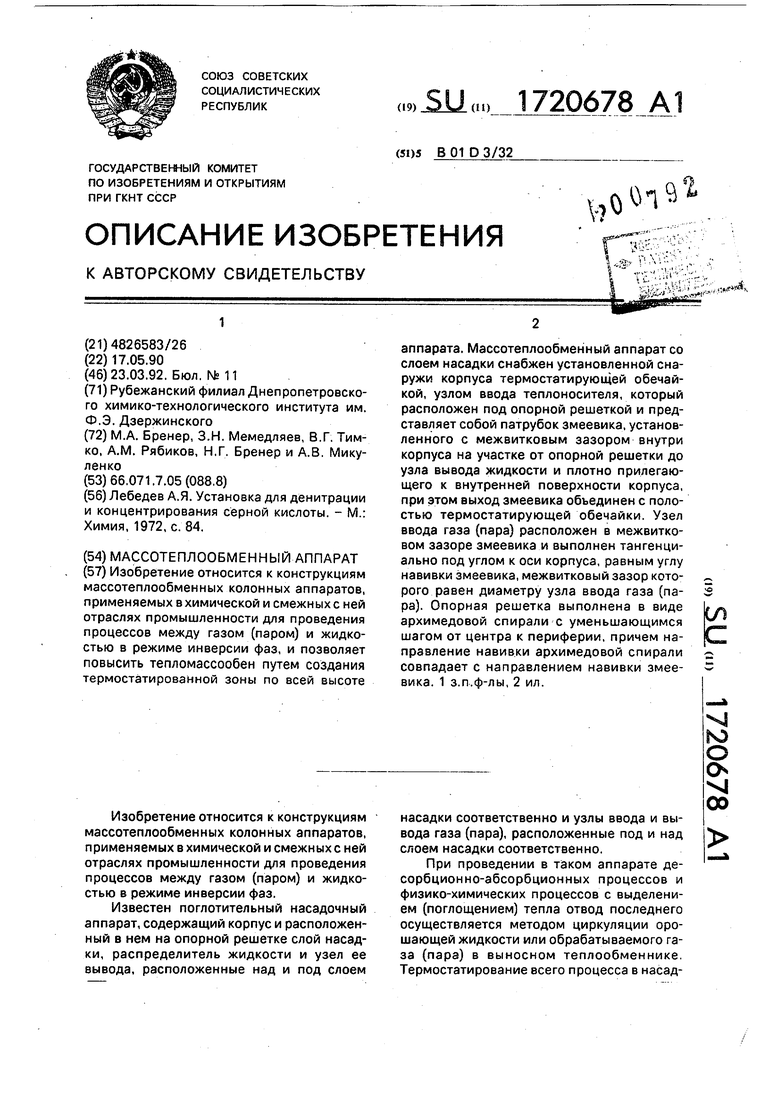

На фиг.1 показан массотеплообменный аппарат, продольный разрез; на фиг.2 - опорная решетка, выполненная в виде архимедовой спирали.

Массотеплообменный аппарат состоит из корпуса 1, расположенного в нем на опорной решетке 2 слоя насадки 3, днища 4, крышки 5, распределителя 6 жидкости и узла 7 ее вывода, расположенных над и под слоем насадки 3, узлов ввода 8 и вывода 9 газа (пара), расположенных под и над слоем насадки 3, установленной снаружи корпуса 1 на участке от распределителя б жидкости

до узла 7 ее вывода термостатирующей обечайки 10 с узлом 11 вывода теплоносителя, расположенным у верхнего ее торца. Узел

12ввода теплоносителя расположен под опорной решеткой 2 и представляет собой

выведенный за пределы корпуса 1 патрубок

13входа змеевика 14, установленного с межвитковым зазором внутри корпуса 1 на участке от опорной решетки 2 до узла 7 вывода жидкости и плотно прилегающего к

внутренней поверхности корпуса 1, а выход змеевика 14 объединен с полостью 15 термостатирующей обечайки 10. Узел 8 ввода газа (пара) расположен в межвитковом зазоре змеевика 14 и выполнен тангенциально

под углом fi к оси корпуса 1, равным углу /8 навивки змеевика 14, при этом межвит- ковый зазор змеевика 14 равен диаметру узла 8 ввода газа (пара). Опорная решетка 2 выполнена в виде архимедовой спирали с

уменьшающимся шагом от центра к периферии, а направление ее навивки совпадает с направлением навивки змеевика 14.

Аппарат работает следующим образом. Жидкость подают в аппарат через распределитель 6, а газ (пар) - через узел 8 его ввода.

Газ (пар) подают в количестве, обеспечивающем при заданной нагрузке по жидкости, известных характеристиках насадки 3 и

физико-химических свойствах газа (пара) и жидкости как минимум достижение им скорости инверсии фаз, при которой в результате максимального развития межфазной поверхности достигается максимальная

степень тепломассообмена.

Теплоноситель вводится через узел 12 его ввода в выведенный за пределы корпуса 1 патрубок 13 змеевика 14, проходя по которому, он участвует в процессе теплообмена

в зоне ввода газа (пара) под опорной решеткой 2. В результате объединения выхода змеевика 14 с полостью 15 термостатирую- щей обечайки 10 теплоноситель поступает в полость 15 термостатирующей обечайки 10, где уже снаружи омывает теплообменную поверхность корпуса 1, участвуя в процессе теплообмена как в зоне ввода газа (пара) под опорной решеткой 2 так и в зоне межфазного взаимодействия газа (пара) и жид- кости в насадке 3.

Обрабатываемый газ (пар), содержащий туманы или пары легколетучих компонентов, подается тангенциально под углом / к оси корпуса 1, за счет центробежных сил приобретает вращательное движение и охлаждается в канале, образованном витками змеевика 14 и внутренней поверхностью корпуса 1, одновременно являющейся теп- лообменной поверхностью термостатирую- щей обечайки 10. Сконденсированная из газа жидкость по стенке корпуса вместе с охлажденным газом продолжает восходящее вращательное движение к опорной решетке 2, выполненной в виде архимедовой спирали с уменьшающимся шагом от центра к периферии, при этом вращающийся газовый пристенный поток перераспределяется на опорной решетке 2 в поступательный равномерно рассредоточенный по сечению корпуса 1 за счет создания увеличивающегося от периферии к центру свободного сечения опорной решетки 2 и сохранения направления продолжающего инерционное вращение газового потока, но уже на поверхности пластины архимедовой спирали, т.е. от периферии к центру, при этом конденсат сепарируется от газа и вместе со стекающей из насадки 3 жидкостью поступает к узлу 7 ее вывода.

Охлажденный газовый поток внедряется в слой насадки 3, где взаимодействует с орошающей жидкостью в режиме инверсии фаз в виде газожидкостной эмульсии с выделением тепла (или без него в зависимости от обрабатываемых сред), при этом коэффициент теплоотдачи от газожидкостной эмульсии стенке корпуса 1 представлен одной величиной в отличие от режима раздельного движения фаз (пленочного), где требуется в случае внутреннего отвода тепла принимать во внимание коэффициенты теплоотдачи газа и жидкости стенке корпуса 1 отдельно, чем и обусловлено применение для насадочных аппаратов с пленочным ре- жимом преимущественно метода циркуляционного отв9да тепла.

Стабилизация и управление режимом эмульгирования в насадке 3 могут осуществляться различными внешними методами,

например путем создания гидравлического сопротивления на стоке жидкости, применения метода конкурирующего потока газа или жидкости, наложением пульсационных колебаний на входящие в аппарат потоки газа и/ил и жидкости.

Провзаимодействовавшие в слое насадки 3 газ и жидкость покидают аппарат через узлы 9 и 7 их вывода соответственно.

Отработанный теплоноситель покидает полость 15 термостатирующей обечайки 10 через узел 11 его вывода и направляется в цикл для последующего захолаживания или дальнейшего использования в соответствии с технологическими нуждами.

Таким образом, конструкция предлагаемого аппарата, обеспечивая внутренний отвод тепла, создает условия изотермично- сти процесса путем термостатирования не только реакционной зоны взаимодействующих в насадке газа и жидкости, но и создает высокоэффективный процесс подготовки обрабатываемого газа перед его взаимодействием в слое насадки, что в конечном итоге повышает тепломассообменную способность аппарата в целом.

Аппарат прост в изготовлении и обслуживании, легко управляется, автоматизируется и рекомендуется к применению нз стадии абсорбции окислов азота, улавливания туманов и паров азотной и серной кислот, а также в качестве санитарных скрубберов улавливания паров легковоспламеняющихся жидкостей.

Формула изобретения

1. Массотеплообменный аппарат, содержащий корпус, внутри которого на опорной решетке расположен слой насадки, распределитель жидкости и узел ее вывода, расположенные над и под слоем насадки соответственно, узлы ввода и вывода газа (пара), расположенные под и над слоем насадки соответственно, отличающийся тем, что, с целью повышения тепломассооб- менной способности путем создания термо- статированной зоны по всей высоте аппарата, он снабжен термостатирующей обечайкой с узлами ввода и вывода теплоносителя, установленной снаружи корпуса на участке от распределителя жидкости до узла ее вывода, при этом узел ввода теплоносителя расположен под опорной решеткой и выполнен в виде змеевика, установленного с межвитковым зазором внутри корпуса на участке от опорной решетки до узла вывода жидкости и прилегающего к внутренней поверхности корпуса, а выход змеевика объединен с полостью термостатирующей обечайки, а узел ввода газа (пара) расположен в межвитковом зазоре змеевика и установлен тангенциально под углом к оси корпуса, равным углу навивки змеевика, меж- витковый зазор которого равен диаметру узла ввода газа (пара), а опорная решетка

уменьшающимся шагом от центра к периферии.

2. Аппарат по п.1,отличающийся тем, что направление навивки змеевика сов

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1987 |

|

SU1500334A1 |

| Тепломассообменный аппарат для взаимодействия газа (пара) и жидкости | 1989 |

|

SU1634292A1 |

| Насадочный тепломассообменный аппарат | 1991 |

|

SU1810077A1 |

| Тепломассообменный аппарат для взаимодействия газа (пара) и жидкости | 1983 |

|

SU1197683A1 |

| Распределитель жидкости | 1989 |

|

SU1678424A1 |

| Устройство для тепломассообменных процессов и мокрого пылеулавливания | 1990 |

|

SU1717195A1 |

| Узел ректификации установки разделения воздуха | 2018 |

|

RU2686942C1 |

| СПОСОБ НАГРЕВА ТЕКУЧИХ СРЕД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295095C1 |

| СПОСОБ НАГРЕВА ТЕХНОЛОГИЧЕСКИХ СРЕД | 2014 |

|

RU2561760C1 |

| Химический реактор | 1989 |

|

SU1699587A1 |

Изобретение относится к конструкциям массотеплообменных колонных аппаратов, применяемых в химической и смежных с ней отраслях промышленности для проведения процессов между газом (паром) и жидкостью в режиме инверсии фаз, и позволяет повысить тепломассообен путем создания термостатированной зоны по всей высоте аппарата. Массотеплообменный аппарат со слоем насадки снабжен установленной снаружи корпуса термостатирующей обечайкой, узлом ввода теплоносителя, который расположен под опорной решеткой и представляет собой патрубок змеевика, установленного с межвитковым зазором внутри корпуса на участке от опорной решетки до узла вывода жидкости и плотно прилегающего к внутренней поверхности корпуса, при этом выход змеевика объединен с полостью термостатирующей обечайки. Узел ввода газа (пара) расположен в межвитко- вом зазоре змеевика и выполнен тангенциально под углом к оси корпуса, равным углу навивки змеевика, межвитковый зазор которого равен диаметру узла ввода газа (пара). Опорная решетка выполнена в виде архимедовой спирали с уменьшающимся шагом от центра к периферии, причем направление навивки архимедовой спирали совпадает с направлением навивки змеевика. 1 з.п.ф-лы, 2 ил. (Л С

выполнена в виде архимедовой спирали с 5 падает с направлением навивки архимедовой спирали опорной решетки.

Жидкость

Теплоноситель

Теплоноситель

Жидкость

Фиг.1

Фаг. 2

| Лебедев А,Я | |||

| Установка для денитрации и концентрирования серной кислоты | |||

| - М.: Химия, 1972, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

Авторы

Даты

1992-03-23—Публикация

1990-05-17—Подача