Изобретение относится к порошковой металлургии, в частности к спосЪ бам получения пористой спеченной ленты, и может быть использовано при изготовлении пористого материала из порошков методом прокатки для нужд химического и нефтяного машиностроения химческой, машиностроительной, авиационной, автомобильной и ряда других отраслей, в которых пористый матери€Ш используется в качестве: фильтрующих элементов для очистки жидкостей и газов, элементов аэраторов, диффузоров , распылителей жидкостей, охлаждающих устройств, преобразователей возд1т1ного потока, пластин аккумуляторов, регуляторовдавления и т.д. Известен способ получения изделий из металлических порошков, заключающийся в том, что, с целью улучшения формуёмости порошков, их предварительно смачивают различными жидкостй ми: вода,бензол,керосин,спирт и др. i Введение в порошок смазки приводи к снижению текучести и некоторому увеличению связи между частицами порошка за счет действия сил поверхностного натяжения. Это позволяет улучшить формуемость распыленных по рошков/ преимущественноСО сферической формой частиц при прессовании, за счет чего можно снизить давление прессования, однако при прокатке получить качественную ленту не удается. Наиболее близким к пред лагаемому по технической сущности и достйгаемому эффекту является способ получения пористой ленты.из распыленных порошков, в котором порошки нержавеющей стали и никеля (ГОСТ 14086-68) замешивают с 12%-ным водным раствором поливинилового спирта, просушивают и размалывают. Раствор вводят однократно . Полученную смесь, состоящую из отдельных сферических частиц и конгломератов из них, прос.еивают на следующие фракции, №л: 0,1; 0,1-0,2; 0,2-0,3; 0,3-0,4 ,которые прокатывают в короткие листы и спекают (2. Недостатком способа является то,, что при его реализации удается прокатывать качественную ленту только из порошков преимущественно неправильной формы. Известный способ позволяет при однократном введении раствора спирта получить непрочную /1енту, которая не поддается приему на приемное устройство для прокатки вбесконечную ленту или дает трещины при такой прокатке.

Цель изобретения - повышение качества ленты и расширение технологических возможностей.

Указанная цель достигается тем,, что в способе, включающем смешивание порошковых компонентов шихты с водным раствором поливинилового спирта, сушку шихты, размалывание, просеивание , прокатку и спекание, после про сеивания шихту дополнительно смешивают с тем же раствором поливинилового спирта при количестве последнего 0,4-0,5% от веса шихты.

В качестве компонентов шихты- беру смесь порошков металла и оксида с преобладанием металлической состав ляющей и при предварительном смеши вании раствор спирта вводят в количестве 10-15% от веса шихты.

При введении в смесь порошков поливинилового спирта происходит склеивание частиц порошка.При размалывани (растирании) и просеивании через сито с размером ячеек в раза , превышающим диаметр сферических частиц исходного порошка, образуется порошок, состоящий из частиц с расверленной поверхностью, подобно частицам пороатка с неправильной формой. Дополнительное увлажнение позволяет склеивать уже подсушенные частицы, в результате чего при прокатке получается лента прочная в -неспеченном состоянии.

Использование для дополнительного увлажнения порошка воды, глицерина, раствора каучука в бензине и других известных связующих вместо поливиниловогЪ спирта невозможно, так как поливиниловая пленка, полученная на первой стадии, или разрушается (растворяется), или не реагирует, с ним.

Дополнительное увлажнение позволяет прокатывать порошки как неправильной формы частиц, так и в смеси со сферическими.

При прокатке смеси дисперсных ме, таллических порошков с их оксидами только дополнительного, увлажнения недостаточно и предлагается регулировать и количество спирта, вводимого на этапе конгломерирования.

Способ осуществляется следующим образо м.

Порошки предварительно смешивают с 12%-ным водным раствором поливинилового спирта,просушивают и размалывают. Раствор поливинилового спирта вводят в два этапа: на этапе предварительного смешивания и дополнительно увлажняют порошок тем же раствором после просеивания перед прокаткой (0,,5% от веса порошка).

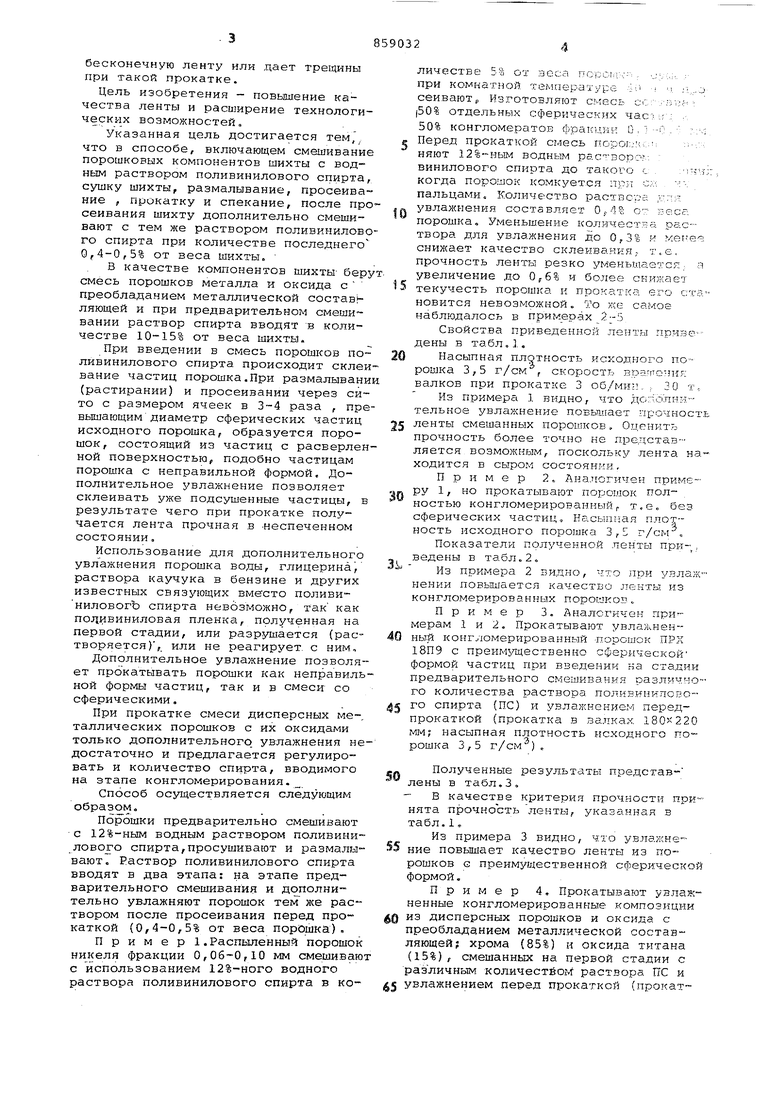

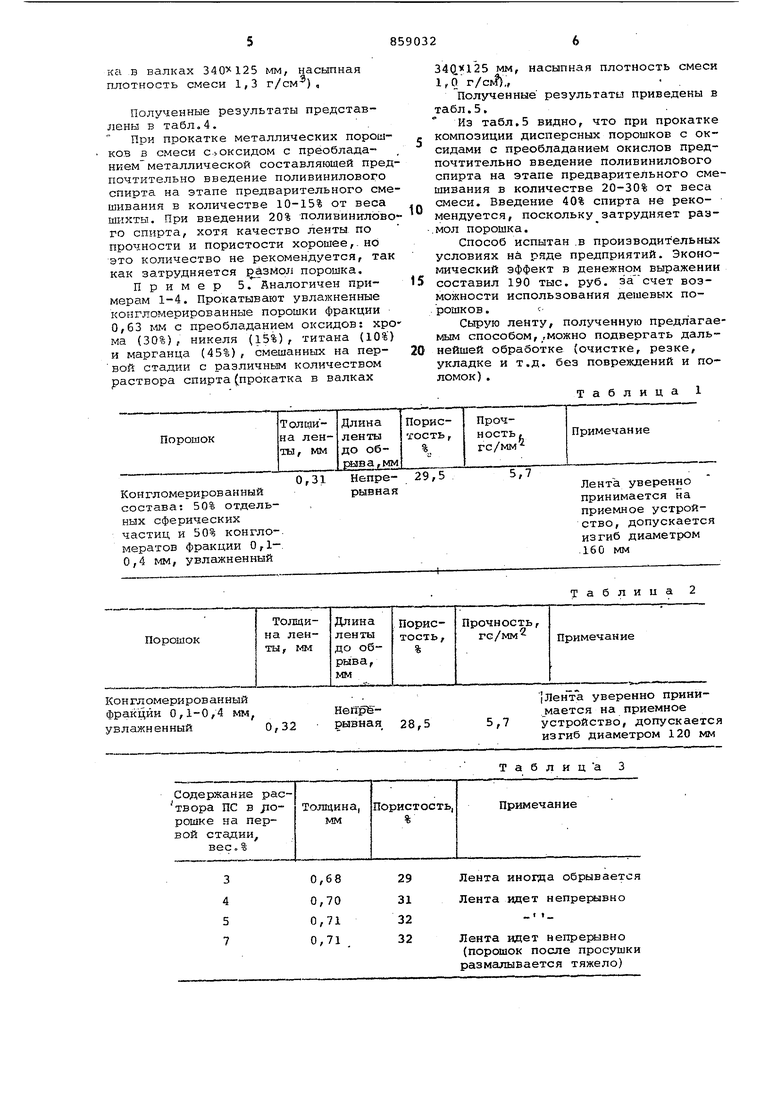

Пример 1.Распыленный порошок никеля фракции 0,06-0,10 мм смешиваю с использованием 12%-ного водного раствора поливинилового спирта в количестве 5% от веса novjoiuc-: с ,;.;; : при комнатной тегпшратуре - м ;i..j сеиваюТр Изготовляют смесь ссу; -. (50% отдельных сферических час:; :,; : 50% конгломератов фракции О, -;:- ::ч е Перед прокаткой смесь nopoi:;;.: :i . няют 12%-ным водньм рас- -зопсч: винилового спирта до такого с пгт.;:, когда порошок комкуется при :--. пальцами, Количб ство раствори ,r:i:; увлажнения составляет О;, о-;- весс

o порошка. Уменьшение количества рас-твора для увлажнения до 0,3% и меьее снилшет качество склеивания;. т.е, прочность ленты резко уменьшается- а увеличение до 0,6% и более снижает

5 текучесть порошка и прокатка его становится невозможной. То же самое наблюдалось в примерах 2-5

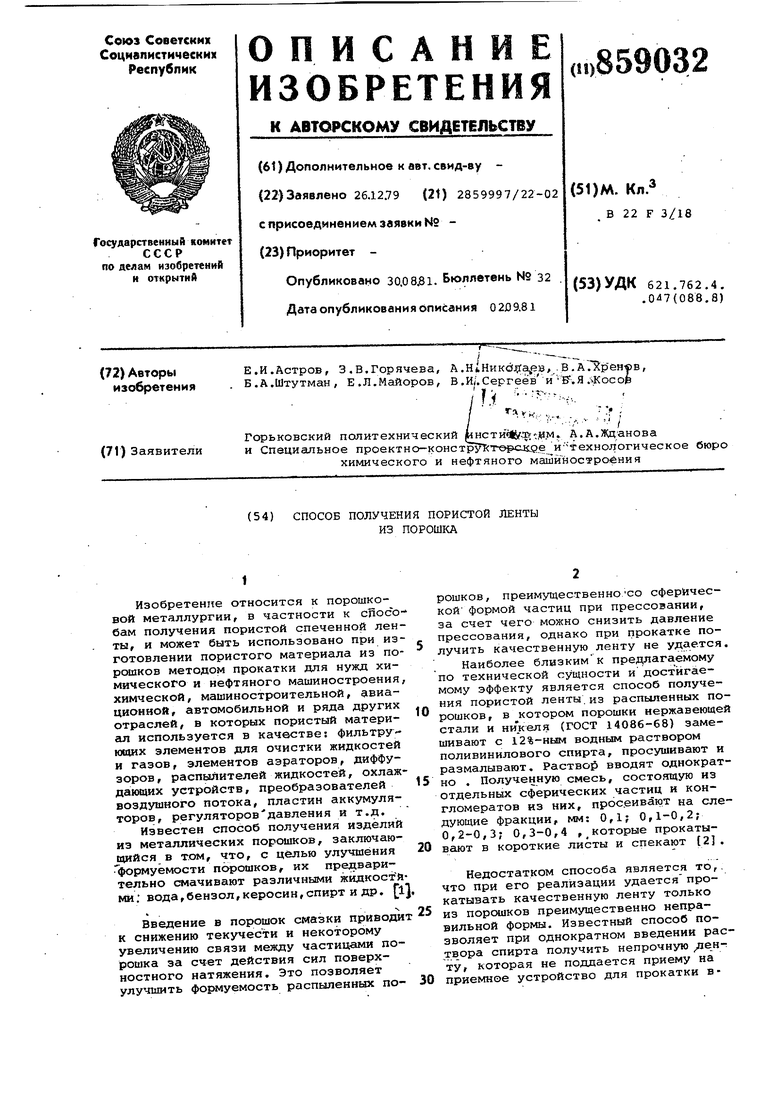

Свойства приведенной леиты приведены в табл..

0 Насыпная плотность исходного порошка 3,5 г/см , скорость нраточик валков при прокатке 3 об/мип, 30 т. Из примера 1 видно, что до:лолиительное увлажнение повь-апает прочность

5 ленты смешанных порошков. Оценить прочность более точно не представляется возможным, поскольку лента, находится в сыром состоянии.

Пример 2. Аналогичен примеП Р - прокатывают порошок полностью конгломерированныйг т.е. без сферических частиц, Нг сыпиая плотность исходного порошка 3,5 г/см ,

Показатели полученной ленты при-, ведены в табл.2.

Из примера 2 видно, что при увлажнении повышается качество ленты из конгломерированных порошков.

Пример 3. Дналсгичен примерам 1 и 2. Прокатывают увлажнен-0 ный конгуюмерированный -порошок ПРХ 18П9 с преимущественно сферической формой частиц при введении на стадии предварительного смешивания различного количества раствора поливинилово« го спирта (ПС) и увлаягнением передпрокаткой (прокатка в валках насыпная плотность исходного порошка 3,5 г/см).

.. Полученные результаты представлены в табл.3,

- В качестве критерия прочности принята прочность ленты, указанная в табл.1,

Из примера 3 видно, что увлажнение повышает качество ленты из порошков с преимущественной сферической формой,

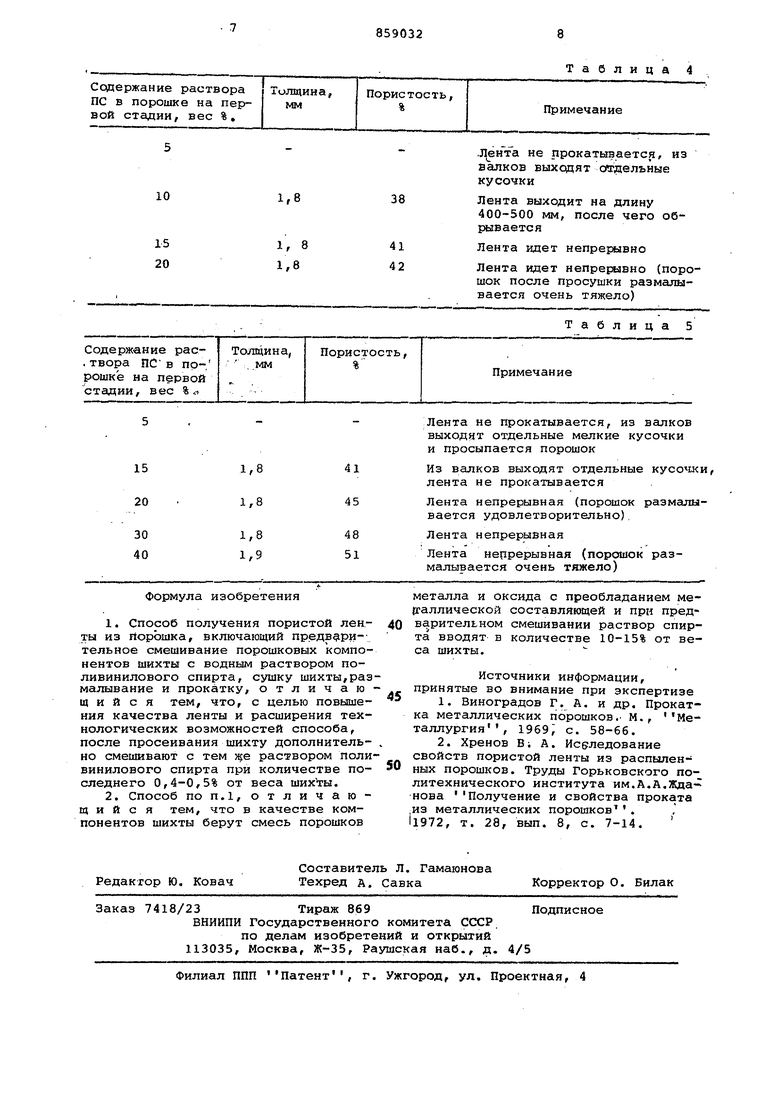

Пример 4, Прокатывают узланненные конгломерированные композиции 0 из дисперсных порошков и оксида с преобладзнием металлической составляющей; хрома (85%) и оксида титана (15%)f смешанных на первой стадии с различным количестйом раствора ПС и j увлажнением перед прокаткой (прокатKci В валках мм, насыпная плотность смеси 1,3 г/см), Полученные результаты представлены в табл«4. . При прокатке металлических порошков в смеси с оксидом с преобладанием металлической составляющей преД почтительно введение поливинилового спирта на этапе предварительного сме шивания в количестве 10-15% от веса шихты. При введении 20% поливинилов го спирта, хотя качество ленты, по прочности и пористости хорошее,- но это количество не рекомендуется, так как затрудняется размол порошка. Пример 5 Л Аналогичен примерам 1-4. Прокатывают увлажненные конгломерированные порошки фракции 0,63 r-iM с преобладанием оксидов: хро ма (30%) , никеля (15%) , титана (10% и марганца (45%), смешанных на первой стадии с различным количеством раствора спирта (прокатка в валках 34Q.K125 мм, насыпная плотность смеси l,0г/c),, Полученные результаты приведены в табл.5. Из табл.5 видно, что при прокатке композиции дисперсных порошков с оксидами с преобладанием окислов предпочтительно введение поливинилобого спирта на этапе предварительного смешивания в количестве 20-30% от веса смеси. Введение 40% спирта не рекомендуется, поскольку затрудняет размол порошка. Способ испытан .в производительных условиях на ряде предприятий. Экономический эффект в денежном выражении составил 190 тыс. руб. возможности использования дешевых порошков . с Сырую ленту, полученную предлагаемым способом, ,можно подвергать дальнейшей обработке (очистке, резке, укладке и т.д. без повреждений и поломок) . таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки поверхности валков для прокатки порошка | 1982 |

|

SU1047592A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕНТЫ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2002 |

|

RU2222410C2 |

| Способ получения порошков для изготовления газодиффузионных электродов | 2015 |

|

RU2612195C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНОЙ ПОРИСТОЙ ОСНОВЫ ВОДОРОДНОГО ЭЛЕКТРОДА ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1997 |

|

RU2127475C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА С ПОНИЖЕННОЙ ТЕПЛОПРОВОДНОСТЬЮ | 2008 |

|

RU2382016C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО КОНГЛОМЕРИРОВАННОГО ПОРОШКОВОГО МАТЕРИАЛА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ МЕТОДАМИ ГАЗОДИНАМИЧЕСКОГО И ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 2014 |

|

RU2568555C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ ОСНОВЫ БЕЗЛАМЕЛЬНОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 2004 |

|

RU2291522C2 |

| Алюмооксидная композиция и способ получения керамического материала для производства подложек | 2016 |

|

RU2632078C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СЕРЕБРО-ОКСИД КАДМИЯ И ПОРОШОК СЕРЕБРО-ОКСИД КАДМИЯ, ПОЛУЧЕННЫЙ УКАЗАННЫМ СПОСОБОМ | 2007 |

|

RU2348489C1 |

| Способ изготовления керамических заготовок на основе нитрида кремния | 2022 |

|

RU2803087C1 |

0,31 Непре- 29,5 . .

HeripWрывная, 28,55,7 0,32

Лента уверенно рывная принимается на приемное устройство, допускается изгиб диаметром .160 мм

Таблица 2

Лента уверенно принимается на приемное устройство, допускается изгиб диаметром 120 мм

Таблиц а 3

(порошок после просушки размалывается тяжело)

1,8

1, 8 1,8

Таблица 4

.Лента не прокатынается, из валков выходят отдельные кусочки

Лента выходит на длину 400-500 мм, после чего обрывается

Лента идет непрерывно

Лента идет непрерывно (порошок после просушки размалывается очень тяжело)

Таблица 5

Авторы

Даты

1981-08-30—Публикация

1979-12-26—Подача