Изобретение относится к порошковой металлургии, в частности к способам прокатки металлических порошков, и может быть использовано для получения порошковых лент.

Известен способ изготовления горячедеформированных порошковых материалов, включающий формование заготовки изделия, нагрев и последующее горячее квазиизобарическое доуплотнение, осуществляемое в технологическом контейнере, который изготавливают из порошкового композиционного материала на основе оксида алюминия и стекла путем формования [1].

Недостатками способа являются:

1) многостадийность процесса,

2) необходимость дополнительного изготовления расходных устройств (контейнера),

3) трудоемкость процесса.

Известен способ получения изделий из порошков алюминиевых сплавов [2]. Способ включает смешивание порошков алюминиевого сплава с порофором, засыпку полученной смеси в емкость, горячую деформацию полученной заготовки, которую осуществляют путем прокатки с получением листовых заготовок с последующим приданием им формы готового изделия.

Недостатками известного способа являются:

1) многостадийность и трудоемкость процесса,

2) использование дополнительных расходных материалов,

3) ограниченность использования,

4) невозможность получения ленточного проката с точно заданной и равномерной плотностью из-за сложности регулирования давления.

Наиболее близким к заявленному объекту является способ получения пористой ленты из порошка по а.с. 859032 [3].

Способ включает прокатку порошковых компонентов шихты в непрерывную ленту. Для получения заданных характеристик ленты при прокатке используется раствор поливинилового спирта.

Недостатком известного способа является сложность настройки прокатного стана для получения ленты с заданной толщиной и плотностью из-за возможных изменений химического состава порошковой композиции при наличии в ней разлагаемых или вступающих в реакцию компонентов.

Задачей, на решение которой направлено предлагаемое изобретение, является создание способа прокатки порошковой ленты с постоянной заданной плотностью за счет стабилизации давления на валках.

Техническим результатом, который может быть получен от осуществления изобретения, является получение порошковой ленты с равномерной плотностью по всей длине за счет преимущества способа прокатки.

Поставленная задача решается тем, что в способе получения ленты из металлического порошка путем прокатки, согласно изобретению рабочее давление прокатки создают за счет сжатого газа, а объем его определяют по формуле Vc.г = 2πR2ho(1±η),

где πR2 - площадь нажимного цилиндра,

h0 - высота дисперсной массы в сечении начала захвата, - относительное изменение насыпной плотности подаваемого в очаг деформации порошка.

- относительное изменение насыпной плотности подаваемого в очаг деформации порошка.

Указанные признаки: создание рабочего давления за счет сжатого газа, а также объем его, определяемый по формуле Vc.г = 2πR2ho(1±η) являются необходимыми для получения постоянной по длине ленты плотности.

Сущность признаков заключается в следующем:

- создание рабочего давления сжатым газом обеспечивает необходимую "мягкость" рабочей станины стана, обеспечивающую ослабление зависимости давления от изменения плотности дисперсоида на входе в очаг деформации;

- объем сжатого газа, определяемый по формуле Vc.г = 2πR2ho(1±η), обеспечивает установление необходимого давления для получения постоянной по длине ленты плотности.

Процесс прокатки лент с постоянной заданной плотностью по предлагаемому способу производится на станах как горизонтальной, так и вертикальной линиях прокатки, имеющих гидронажимные устройства. Для обеспечения саморегуляции процесса по давлению с решением задачи обеспечения постоянства плотности рабочее давление задается за счет сжатого газа. Установка рабочего давления без сжатого газа делает рабочую станину "жесткой" и нерегулируемой по давлению на валки, а следовательно, приводит к колебаниям плотности ленты. Объем же сжатого газа определяется по формуле Vc.г = 2πR2ho(1±η). Если объем сжатого газа будет больше, чем Vс.г., то станина станет слишком "мягкой" и давление Р становится также нерегулируемым, что приведет к значительным колебаниям плотности проката.

Данные, подтверждающие возможность осуществления изобретения.

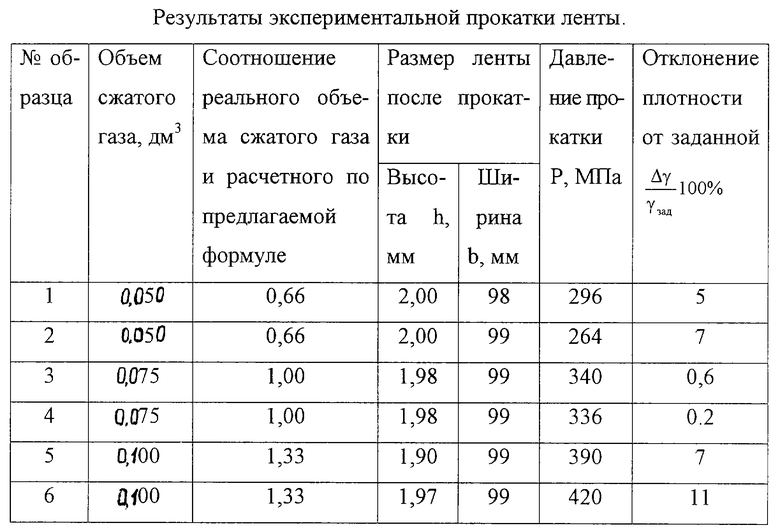

Основные параметры способа подтверждаются результатами эксперимента, сведенными в таблицу.

Исходный материал - железный порошок марки ПРЖФ сферической формы, дисперсностью 60-80 мкм. Способ осуществлен на прокатном стане ЦКБММ-35 с диаметром рабочих валков 280 мм. Радиус нажимных гидроцилиндров - 50 мм. Скорость прокатки - 0,05 м/с. Давление в гидроцилиндрах - 446 КПа. Объем сжатого газа - 0,085 дм3.

Из экспериментальных данных видно, что при прокатке, проведенной с созданием рабочего давления за счет сжатого газа, объем которого рассчитан по предлагаемой формуле (образцы 3 и 4) отклонения по плотности менее 1%, а при отличии объема сжатого газа от расчетного - колебания плотности по длине проката находятся в пределах 11%.

Таким образом, предлагаемая математическая зависимость позволяет получить прокаткой порошковую ленту заданной плотности, равномерной по всей длине проката.

Источники информации

1. Способ изготовления горячедеформированных порошковых материалов. Заявка РФ 97119586/02 от 17.11. 97 г., B 22 F 3/02, опубл. БИ 22, 1999, с. 80-81.

2. Способ получения пористых изделий из порошков алюминиевых сплавов. Пат. РФ 2139774 от 18.11.98 г., B 22 F 3/11, 3/18, опубл. БИ 22, 1999, с. 241.

3. Способ получения пористой ленты из порошка. А. с. РФ 859032 от 26.12.79 г., B 22 F 3/18, опубл. БИ 32, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки тонкой металлической ленты из порошка | 1988 |

|

SU1616786A1 |

| СПОСОБ ОПЕРАТИВНОГО ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ УПРУГОЙ ДЕФОРМАЦИИ ЛИСТОПРОКАТНОЙ КЛЕТИ | 2003 |

|

RU2258571C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ЛЕНТЫ ИЗ ГРАНУЛ МАГНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2288075C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ЛЕНТЫ ИЗ ГРАНУЛ МАГНИЕВЫХ СПЛАВОВ В ИНЕРТНОЙ СРЕДЕ | 2007 |

|

RU2351438C2 |

| СПОСОБ ПРОКАТКИ, ПРОКАТНАЯ КЛЕТЬ И НАЖИМНОЕ УСТРОЙСТВО ПРОКАТНОЙ КЛЕТИ | 2001 |

|

RU2207925C2 |

| Устройство для регулирования раствора валков прокатной клети | 1983 |

|

SU1128995A1 |

| Стан для прокатки порошка | 1980 |

|

SU876304A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2200647C1 |

| ПРОКАТНАЯ КЛЕТЬ С ГИДРАВЛИЧЕСКИМ НАЖИМНЫМ УСТРОЙСТВОМ | 2006 |

|

RU2307715C1 |

| Устройство для получения многослойного плакированного проката из металлического порошка | 1983 |

|

SU1133033A1 |

Изобретение относится к порошковой металлургии, в частности к способам прокатки металлических порошков, и может быть использовано для получения порошковой ленты. Предложен способ получения ленты из металлического порошка путем прокатки. При этом давление в гидронажимной системе валков, обеспечивающее рабочее давление прокатки, создают сжатым газом, объем которого определяют по формуле Vc.г = 2πR2ho(1±η), где πR2 - площадь нажимного цилиндра; h0 - высота дисперсной массы в сечении захвата; η = (γmax-γmin)/γср - относительное изменение насыпной плотности подаваемого в очаг деформации порошка; γmax - максимальная плотность порошка; γmin - минимальная плотность порошка; γср - средняя плотность порошка. Техническим результатом является получение порошковой ленты заданной плотности, равномерной по всей длине проката. 1 табл.

Способ получения ленты из металлического порошка путем прокатки, отличающийся тем, что давление в гидронажимной системе валков, обеспечивающее рабочее давление прокатки, создают сжатым газом, объем которого определяют по формуле

Vс.г.=2πR2h0(1±η),

где πR2 - площадь нажимного цилиндра;

h0 - высота дисперсной массы в сечении захвата;

относительное изменение насыпной плотности подаваемого в очаг деформации порошка;

относительное изменение насыпной плотности подаваемого в очаг деформации порошка;

γmax - максимальная плотность порошка;

γmin - минимальная плотность порошка;

Yср - средняя плотность порошка.

| Способ получения пористой ленты из порошка | 1979 |

|

SU859032A1 |

| Способ прокатки тонкой металлической ленты из порошка | 1988 |

|

SU1616786A1 |

| Способ прокатки ленты из порошков | 1983 |

|

SU1156853A1 |

| US 4617054, 14.10.1986 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2004-01-27—Публикация

2002-04-12—Подача