1

Изобретение относится к станкостроению.

Известен способ косвенного контроля нагрузки на сверло, согласно которому о выходе сверла из детали судят по снижению осевой силы и увелимению крутящего момента l3 ,

Недостатком известного способа является трудность его практической реализации и недостаточно высокая точность.,

Цель изобретения - упрощение регистрации и обеспечение удобства передачи зарегистрированного начала переходного процесса на систему автоматического уменьшения подачи сверла.

поставленная цель достигается тем, что в качестве сигнала переходного процесса регистрируют перемещение в направлении оси сверла слоя металла, расположенного под режущей кромкой сверла.

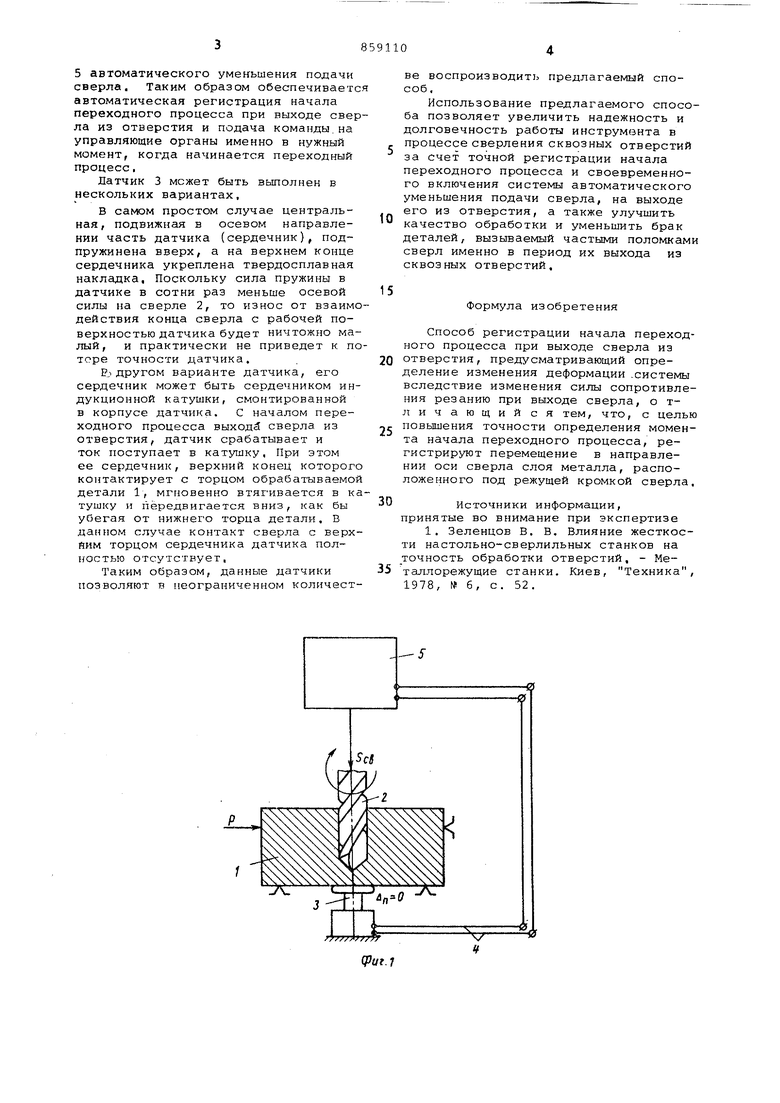

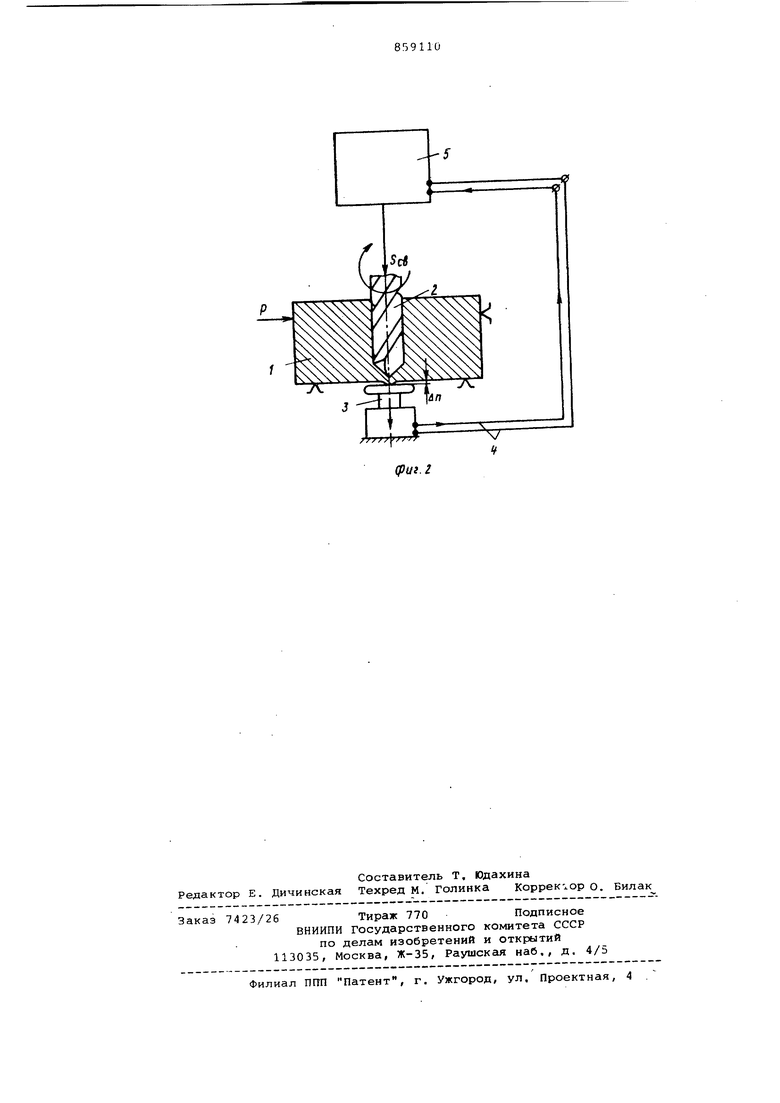

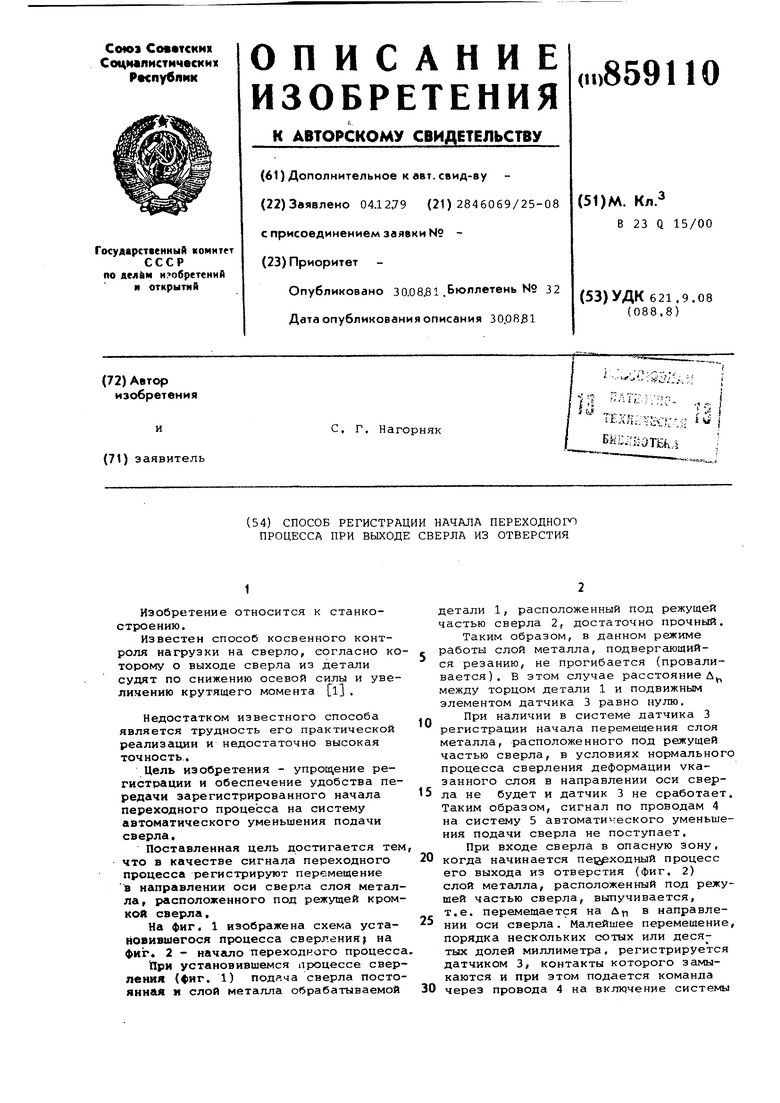

На фиг. 1 изображена схема установившегося процесса сверления на фиг. 2 - начгшо переходного процесса, ttpH установившемся процессе сверления (фиг. 1) подяча сверла постоянная и слой металла обрабатываемой

детали 1, расположенный под режущей частью сверла 2, достаточно прочный.

Таким образом, в данном режиме работы слой металла, подвергающийся резанию, не прогибается (проваливается). В этом случае расстояние Д между торцом детали 1 и подвижным элементом датчика 3 равно нулю.

При наличии в системе датчика 3

10 регистрации начала перемещения слоя металла, расположенного под режущей частью сверла, в условиях нормального процесса сверления деформации указанного слоя в направлении оси свер15ла не будет и датчик 3 не сработает. Таким образом, сигнал по проводам 4 на систему 5 автомати -еского уменьшения подачи сверла не поступает.

При входе сверла в опасную зону,

20 когда начинается пец,рходный процесс его выхода из отверстия (фиг. 2) слой металла, расположенный под режущей частью сверла, выпучивается, т.е. перемещается на й. в направле25нии оси сверла. Малейшее перемещение, порядка нескольких сотых или десятых долей миллиметра, регистрируется датчиком 3, контакты которого замыкаются и при этом подается команда

30 через провода 4 на включение системы

5 автоматического уменьшения подачи сверла. Таким образом обеспечиваетс автоматическая регистрация начала переходного процесса при выходе сверла из отверстия и подача команды.на управляющие органы именно в нужный момент, когда начинается переходный процесс,

Латчик 3 мсжет быть выполнен в нескольких вариантах,

В самом простом случае центральная, подвижная в осевом направлении часть датчика (сердечник), подпружинена вверх, а на верхнем конце сердечника укреплена твердосплавная накладка. Поскольку сила пружины в датчике в сотни раз меньше осевой силы на сверле 2, то износ от взаимодействия конца сверла с рабочей поверхностью датчика будет ничтожно малый, и практически не приведет к потере точности датчика.

Е,1 другом варианте датчика, его сердечник может быть сердечником индукционной катушки, смонтированной в корпусе датчика. С началом переходного процесса выходи сверла из отверстия, датчик срабатывает и ток поступает в катушку, При этом ее сердечник, верхний конец которого контактирует с торцом обрабатываемой детали 1, мгновенно втягивается в катушку и передвигается вниз, как бы убегая от нижнего торца детали. В данном случае контакт сверла с верхйим торцом сердечника датчика полностью отсутствует.

Таким образом, данные датчики позволяют в неограниченном количестве воспроизводить предлагаемый способ.

Использование предлагаемого способа позволяет увеличить надежность и долговечность работы инструмента в процессе сверления сквозных отверстий за счет точной регистрации начала переходного процесса и своевременного включения системы автоматического уменьшения подачи сверла, на выходе его из отверстия, а также улучшить качество обработки и уменьшить брак деталей, вызываемый частыми поломкам сверл именно в период их выхода из сквозных отверстий.

Формула изобретения

Способ регистрации начала переходного процесса при выходе сверла из отверстия, предусматривающий определение изменения деформации -системы вследствие изменения силы сопротивления резанию при выходе сверла, о тл и чающий ся тем, что, с целью повышения точности определения момента начала переходного процесса, регистрируют перемещение в направлении оси сверла слоя металла, расположенного под режущей кромкой сверла.

Источники информации, принятые во внимание при экспертизе

1. Зеленцов В. В. Влияние жесткости настольно-сверлильных станков на точность обработки отверстий, - Металлорежущие станки. Киев, Техника, 1978, № 6, с. 52.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для комплексного исследования силовых и скоростных зависимостей при сверлении сквозных отверстий | 1987 |

|

SU1502226A1 |

| Способ измерения термо-ЭДС при сверлении | 2020 |

|

RU2755620C1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2021 |

|

RU2765045C1 |

| Способ измерения термо-ЭДС при сверлении | 2020 |

|

RU2737658C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА СВЕРЛЕНИЯ И УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ | 2011 |

|

RU2570267C2 |

| Способ измерения температурных и силовых параметров процесса резания при сверлении | 2023 |

|

RU2812820C1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2022 |

|

RU2796967C1 |

| Сверлильный станок | 1980 |

|

SU889294A1 |

| Устройство для сверления сквозных отверстий | 1980 |

|

SU876325A1 |

| Сверло | 1991 |

|

SU1787707A1 |

J

VV

Ч

Vut.i

Авторы

Даты

1981-08-30—Публикация

1979-12-04—Подача