(54) УСТРОЙСТЮ ДЛЯ СВЕРЛЕНИЯ СКВОЗНЫХ ОТВЕРСТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод подачи сверлильного станка | 1979 |

|

SU917958A1 |

| Устройство для сверления сквозных отверстий | 1989 |

|

SU1779482A1 |

| Сверлильная головка с автоматическим регулированием подачи | 1977 |

|

SU680818A1 |

| Устройство для сверления | 1979 |

|

SU874269A2 |

| Устройство для вибрационного сверления отверстий | 1986 |

|

SU1379015A1 |

| Устройство для сверления сквозных отверстий | 1986 |

|

SU1400796A1 |

| Гидросистема сопровождения рабочего органа сверлильного станка | 1989 |

|

SU1760185A1 |

| РОТАЦИОННО-ДАВИЛЬНЫЙ СТАНОК "НИКПОС-1" | 1995 |

|

RU2093290C1 |

| Устройство для сверления | 1976 |

|

SU666000A1 |

| СВЕРЛЯЩИЙ ПЕРФОРАТОР И СПОСОБ КОНТРОЛЯ ЕГО РАБОТЫ | 2010 |

|

RU2439294C2 |

1

Изобретение относится к станкостроению и может быть использовано в сверлильных станкаис.

Известно устройство для обработки сквозных отверстий, содержащее корпус, вьшолненный в виде цилиндра, и установленный в нем с возможностью осевого перемещения подпружиненный шток, взаимодействующий с инструментом при выходе последнего из обрабатываемого отверстия t1.

Недостатком устройства является невозможность регулирования осевого усилия устройства..

Цель изобретения - регулирование осевого усилия.

Поставленная цель достигается тем, что устройство снабжено гидросистемой с регулятором давления, соединенной с полостью корпуса устройства, расположенной под штоком, причем регулятор давления выполнен в виде гидроцилиндра и грузов, установленных на его штркё.

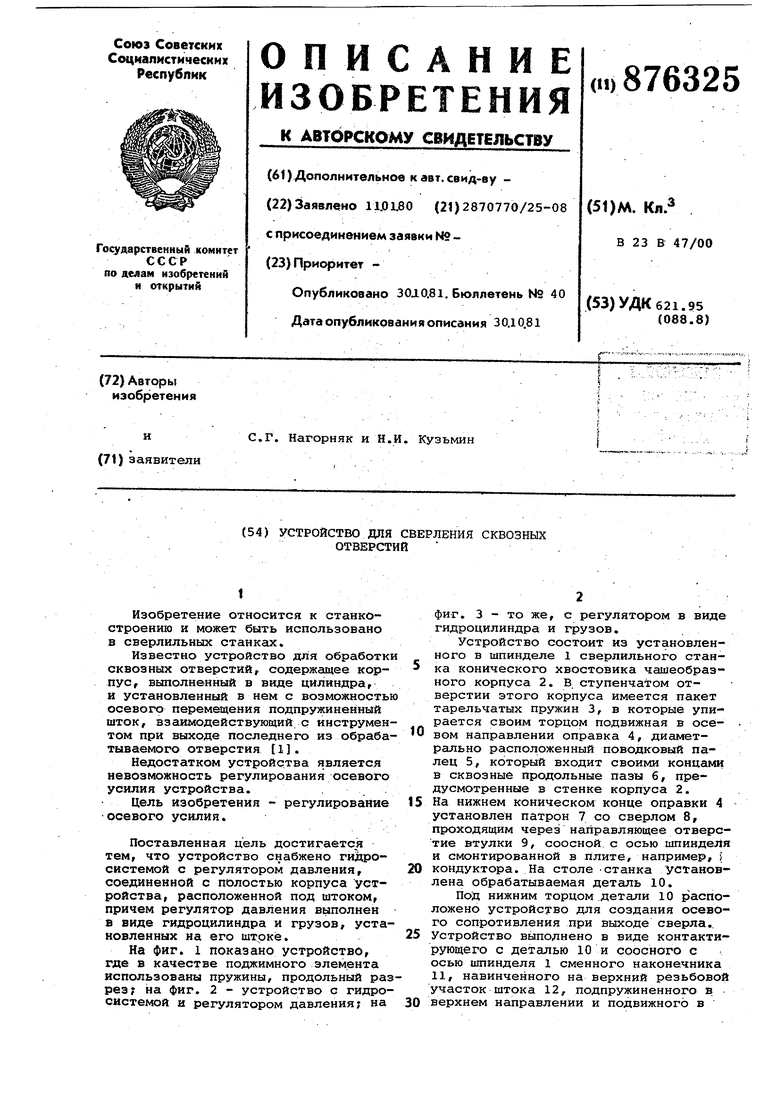

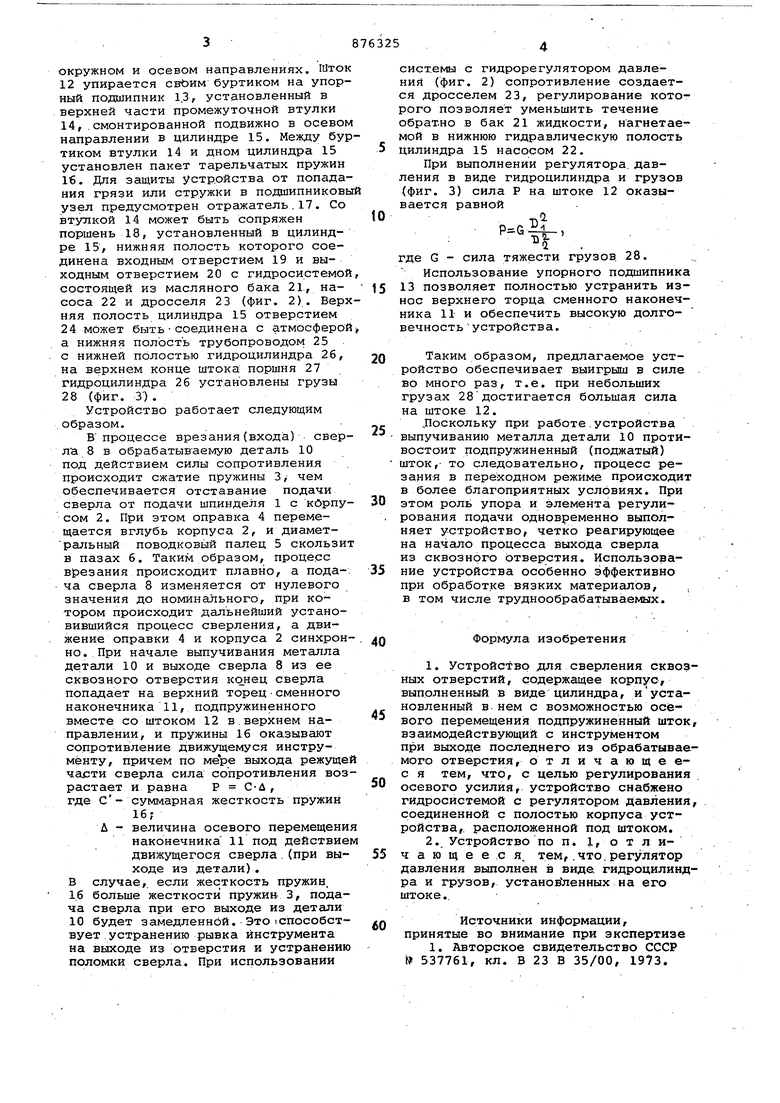

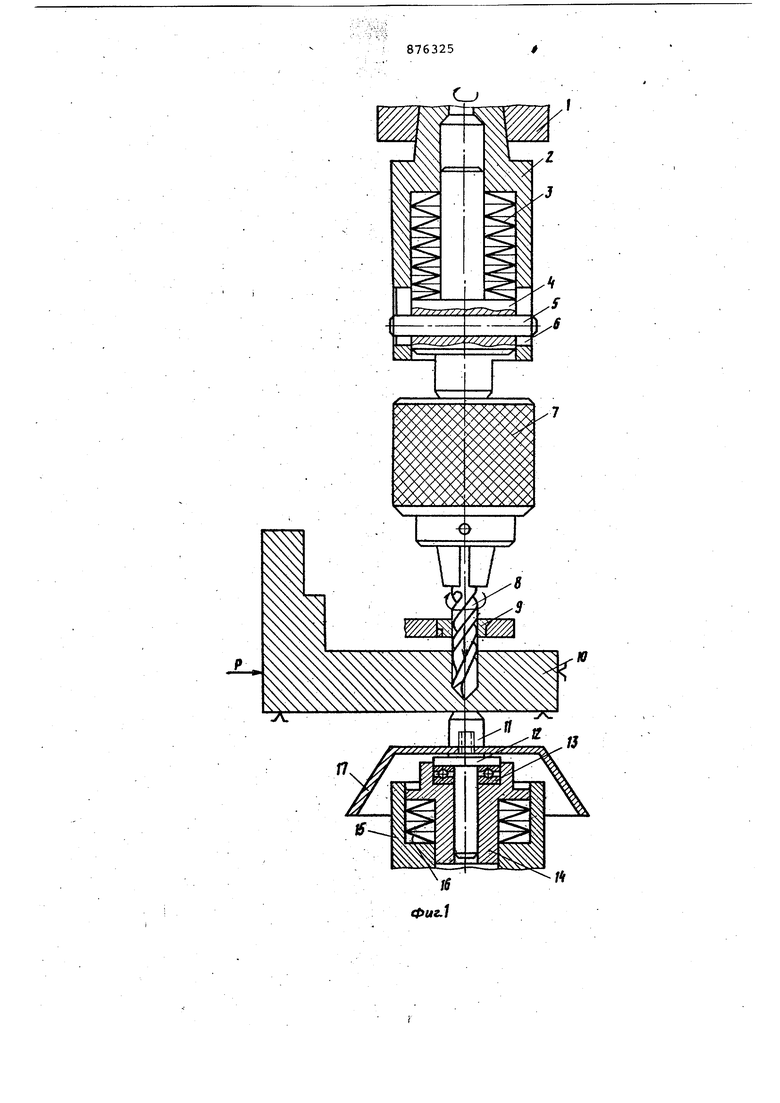

На фиг. 1 показано устройство, где в качестве поджимного элемента использованы пружины, продольный раз рез на фиг. 2 - устройство с гидросистемой и регулятором давления; на

фиг. 3 - то же, с регулятором в виде гидроцилиндра и грузов. .

Устройство состоит из установленного в шпинделе 1 сверлильного станка конического хвостовика чашеобразного корпуса 2. В. ступенчатом отверстии этого корпуса имеется пакет тарельчатых пружин 3, в которые упирается своим торцом подвижная в осё0 вом направлении оправка 4, диаметрально расположенный поводковый палец 5, который входит своими концами в сквозные продольные пазы б, предусмотренные в стенке корпуса 2.

15 На нижнем коническом конце оправки 4 установлен патрон 7 со сверлом 8, проходящим через направляющее отверстие втулки 9, соосной с осью шпинделя и смонтированной в Плите, например, i

20 кондуктора. На столе станка установлена обрабатываемая деталь Ю.

Под нижним торцом .детали 10 расположено устройство для создания осевого сопротивления при выходе сверла..

25 Устройство выполнено в виде контактирующего с деталью 10 и соосного с осью шпинделя 1 сменного наконечника 11, навинченного на верхний резьбовой участок штока 12, подпружиненного в

30 верхнем направлении и подвижного в

окружном и осевом направлениях. Шток 12 упирается свЪим буртиком на упорный подшипник 1.3, установленный в верхней части промежуточной втулки 14,.смонтированной подвижно в осевом направлении в цилиндре 15. Между буртиком втулки 14 и дном цилиндра 15 установлен пакет тарельчатых пружин 16. Для защиты устройства от попадания грязи или стружки в подшипниковы узел предусмотрен отражатель.17. Со вт.упкой 14 может быть сопряжен поршень 18, установленный в цилиндре 15, нижняя полость которого соединена входным отверстием 19 и выходным отверстием 20 с гидросистемой состоящей из масляного бака 21, наcoca 22 и дросселя 23 (фиг. 2). Верхняя полость цилиндра 15 отверстием 24 может бытьсоединена с атмосферой а нижняя полость трубопроводом 25 с нижней полостью гидроцилиндра 26, на верхнем конце штока поршня 27 гидроцилиндра 26 установлены грузы 28 (фиг. 3) .

Устройство работает следующим образом.

Впроцессе врезания(входа) сверла 8 в обрабатываемуго деталь 10 под действием силы сопротивления происходит сжатие пружины 3, чем обеспечивается отставание подачи сверла от подачи шпинделя 1 с кОрпусом 2. При этом оправка 4 перемещается вглубь корпуса 2, и диаметральный поводковый палец 5 скользит в пазах 6. Таким образом, процесс врезания происходит плавно, а пода-. ча сверла 8 изменяется от нулевого значения до номинального, при котором происходит дальнейший установившийся процесс сверления, а движение оправки 4 и корпуса 2 синхронно. При начале выпучивания металла детали 10 и выходе сверла 8 из ее сквозного отверстия конец сверла попадает на верхний торецсменного наконечника 11, подпружиненного вместе со штоком 12 в.верхнем направлении, и пружины 16 оказывают сопротивление движущемуся инструменту, причем по мере выхода режущей части сверла сила сопротивления возрастает и раина Р С-л, где С- суммарная жесткость пружин

16;

Д - величина осевого перемещения наконечника 11 под действием движущегося сверла . (при выходе из детали).

В случае, если жесткость пружин, 1.6 больше жесткости пружин 3, подача сверла при его выходе из детали 10 будет замедленной. Это 1СПОСО6СТвует.устранению рывка инструмента на выходе из отверстия и устранению поломки сверла. При использовании

системы с гидрорегулятором давления (фиг. 2) сопротивление создается дросселем 23, регулирование которого позволяет уменьшить течение обратно в бак 21 жидкости, нагнетавмой в нижнюю гидравлическую полость цилиндра 15 насосом 22.

При выполнении регулятора, давления в виде гидроцилиндра и грузов (фиг. 3) сила Р на штоке 12 оказывается равной

-f - . .

где G - сила тяжести грузов. 28.

Использование упорного подшипника 13 позволяет полностью устранить износ верхнего торца сменного наконечника 11 и обеспечить высокую долговечность устройства.

Таким образом, предлагаемое устройство обеспечивает выигрыш в силе во много раз, т.е. при небольших грузах 28достигается большая сила на штоке 12.

.Поскольку при работе.устройства выпучиванию металла детали 10 противостоит подпружиненный (поджатый) шток, то следовательно, процесс резания в переходном режиме происходит в более благоприятных условиях. При этом роль упора и элемента регулирования подачи одновременно выполняет устройство, четко реагирующее на начало процесса выхода сверла из сквозного отверстия. Использование устройства особенно эффективно при обработ.ке вязких материалов, в том числе труднообрабатываемых.

Формула изобретения

при выходе последнего из обрабатываемого отверстия, отличающеес я тем, что, с целью регулирования осевого усилия, устройство снабжено гидросистемой с регулятором давления, соединенной с полостью корпуса устройства, расположенной под штоком.

Источники информации, принятые во внимание при экспертизе

//

Авторы

Даты

1981-10-30—Публикация

1980-01-11—Подача