Изобретение относится к области обработки материалов резанием и предназначено для измерения температурных и силовых параметров процесса резания при сверлении, осуществляя также подачу смазывающих технологических сред (СТС) в виде аэрозоля, поливом, а также струей под давлением в зону резания при использовании металлорежущих инструментов с внутренними каналами для подвода СТС. Применение данного технического решения позволит расширить область внедрения животных жиров в металлообработке, а также имеет расширенные возможности применения СТС, обеспечивая при этом необходимые параметры газо-масляной смеси.

Известен способ измерения температуры резания металлов (А.с. СССР №152327, МПК G01k; 42i, 880. Бюл. №24, 1962 г. Аналог) принцип работы которого заключается в том, что режущую пластинку из твердого сплава изолируют от корпуса сверла прокладками, поверхность корпуса сверла покрывают изолирующим составом, а место холодного спая выносят из зоны нагрева и изолируют обрабатываемую деталь от станка. Это позволяет повысить точность измерения температуры резания путем устранения влияния паразитных термоэлектродвижущих сил.

Данный способ имеет следующие недостатки:

1. Для самоцентрирования твердосплавной пластинки необходимо предварительно изготовить отверстие, либо дополнительно применить текстолитовую кондукторную втулку что влечет к дополнительным затратам, которые связаны с подготовительными операциями.

2. В теле корпуса сверла изготавливается дополнительное отверстие для установки контактного столбика и пружины, что может вызвать снижение жесткости корпуса, при возникновении большого крутящего момента, например, при сверлении труднообрабатываемых сплавов.

3. Для проведения экспериментальных исследований с использованием различных твердосплавных пластинок, в зависимости от их химического состава, необходимо дополнительно изготавливать и столбик, для исключения влияния паразитных термо-ЭДС, что влечет к дополнительным материальным затратам.

4. Для снятия электродвижущей силы с вращающейся твердосплавной пластинки, на корпус сверла насаживают медное токосъемное кольцо, изолированное от корпуса текстолитовыми дисками. Кольцо скрепляют с дисками при помощи винтов, а съем электродвижущей силы с кольца производят при помощи щеток. Концы проводов от щеток и обрабатываемой детали присоединяют к клеммам регистрирующего прибора, однако данный способ съема электродвижущей силы применим при условии, что процесс сверления осуществляется, например, на фрезерном станке при отсутствии поступательного осевого перемещения сверла, осуществляющего подачу, так как эту задачу выполняет стол фрезерного станка. Поскольку в большинстве случаев процесс сверления осуществляется на сверлильных станках, при котором подача осуществляется шпинделем, с установленным в нем сверлом, необходимо разработать дополнительное приспособление, позволяющее производить передачу электродвижущей силы при вращательном, возвратно-поступательном перемещении сверла к неподвижному милливольтметру, обеспечив при этом постоянный электрический контакт, также данный способ не позволяет использовать сверла с внутренними каналами для подвода смазочно-охлаждающих технологических средств (СОТС).

Известен способ измерения температуры резания при сверлении (А.с. СССР №1076199, МПК В23В 25/06. Бюл. №8, 1984. Аналог), принцип работы которого заключается в том, что разработана специальная конструкция, имеющая металлический стержень равный диаметру сверла, помещенный в диэлектрическую втулку, которая препятствует возникновению дополнительных термо-ЭДС на периферии сверла.

Применяют данный способ в области металлообрабатывающей промышленности.

Недостатками такого способа является низкая виброустойчивость диэлектрической втулки при сверлении, а также сложность фиксации металлического стержня, что приведет в процессе резания к дополнительным вибрациям, нестабильному процессу резания, а, следовательно, и к погрешности измерения. Так же предлагаемый способ имеет расхождение от реальных, присутствующих на производстве условий сверления, где в процессе резания участвуют как режущие кромки сверла, так и периферийная его часть, температурные показатели которой так же представляет научный интерес.

Известен способ измерения температуры резания при сверлении (А.с. СССР №1371783, МПК В23В 25/06. Бюл. №5, 1988. Аналог) позволяющий повысить точность измерения термо-ЭДС при помощи металлического стержня, который зафиксирован в диэлектрической втулке, в котором имеется отверстие, равное ширине перемычки, в результате чего исключается влияние на температурные показатели процесса резания периферийной части сверла и перемычки.

Применяют данный способ в области металлообрабатывающей промышленности.

Недостатком такого способа является низкая жесткость конструкции из-за наличия диэлектрика, что может привести к возникновению вибраций в процессе резания, так же данный способ не дает возможность в полной мере изучить температурное состояние процесса резания т.к. в условиях производства, как правило, не представляется возможным исключить участие перемычки и периферийной части режущего инструмента при сверлении, следовательно данные полученные представленным способом подходят исключительно для специфических задач и исключают широкое применение.

Известен способ измерения ЭДС резания (Патент РФ 2149745, B23Q 17/09, опубл. 27.05.2000 г. Аналог) который позволяет повысить точность измерения температуры резания при сверлении методом естественной термопары, путем нанесения на режущий инструмент слоя диэлектрического (алмазного) покрытия, что позволяет изолировать периферийную часть сверла а также поочередно изолировать переднюю и заднюю поверхности, тем самым ограничивая электрический контакт обрабатываемой заготовки и режущего инструмента что в свою очередь позволяет исключить влияние паразитных термо-ЭДС и повысить точность измерения.

Недостатком данного способа является сложность и дороговизна нанесения диэлектрического (алмазного) покрытия, связанная с изготовлением алмазного порошка, использованием дополнительного оборудования и дороговизной самого алмазного покрытия, так же возникают дополнительные сложности в контроле толщины покрытия, что особенно важно на периферийной части режущего инструмента. Известно, что угол образующей обратного конуса сверла равен 1°38'28'' (в зависимости от типа сверл, значения могут отличаться) в связи с чем возникают трудности в нанесении равномерного, тонкого слоя диэлектрического покрытия из-за малой величины зазора между периферийной частью сверла и обработанным отверстием, таким образом толщина, неравномерность нанесения и прочность алмазного покрытия может привести к заклиниванию инструмента, а также возникновению дополнительного трения и вибраций, что приведет к дестабилизации процесса резания, дополнительному теплообразованию, следовательно и к погрешности измерения, а также к снижению качества обработанной поверхности.

Известен способ измерения термо-ЭДС при сверлении (патент на изобретение РФ №2737658 МПК B23Q 17/09, В23 В 49/00, опубл. 01.12.2020. Бюл. №34. Аналог). Изобретение относится к области обработки металлов резанием и может быть использовано при исследовании температурного состояния процесса резания при сверлении. Способ включает закрепление металлической заготовки в патроне токарного станка, при этом металлическую заготовку электрически изолируют от патрона с помощью разрезной диэлектрической втулки, и обработку упомянутой заготовки посредством электрически изолированного от станка сверла, во время которой осуществляют измерение термо-ЭДС с помощью милливольтметра, подключенного соответствующими электрическими проводами к сверлу и к токосъемнику, электрически связанному с упомянутой заготовкой. При этом связанные с милливольтметром электрические провода размещают в емкости со льдом. Использование изобретения позволяет повысить точность измеряемого-ЭДС при сверлении методом естественно образующей термопары.

Недостатком представленного способа является отсутствие возможности дополнительно производить измерение сил резания при сверлении.

Известен способ измерения температурных и силовых параметров в процессе резания при сверлении (патент на изобретение РФ №2765045 МПК В23В 49/00, B23Q 17/09, опубл. 25.01.2022. Бюл. №3. Аналог).

Изобретение относится к области металлообработки и может быть использовано для измерения температурных и силовых параметров процесса резания при сверлении. Способ включает электрически изолированное закрепление металлической заготовки в патроне токарного станка и обработку заготовки посредством электрически изолированного от станка сверла, неподвижно закрепленного на стойке, установленной на суппорте станка, во время которой осуществляют измерение термо-ЭДС с помощью милливольтметра, подключенного соответствующими электропроводами, размещенными в емкости со льдом, к сверлу и к токосъемнику, электрически связанному с заготовкой. При этом элементы крепления сверла вместе с ним устанавливают в корпусе при помощи подшипников с возможностью вращения и снабжают рычагом, соединенным с державкой, расположенной в электронном динамометре, с возможностью измерения крутящего момента при обработке.

Недостатком известного способа является тот факт, что в процессе резания показания милливольтметра необходимо зафиксировать на видео, с дальнейшим построением соответствующей графической зависимости, что приводит к дополнительным трудностям, также недостатком представленного способа является отсутствие возможности подачи в зону резания смазывающих технологических сред (СТС) животного происхождения, а также многокомпонентных, механически активированных СТС.

Наиболее близким по технической сущности является способ измерения температурных и силовых параметров в процессе резания при сверлении (патент на изобретение РФ №2796967 МПК В23В 49/00, B23Q 17/09, опубл. 29.05.2023. Бюл. №16. Прототип).

Изобретение относится к области обработки материалов резанием и может быть использовано для измерения температурных и силовых параметров процесса резания при сверлении.

Способ включает закрепление электроизолированной заготовки в патроне токарного станка и ее обработку посредством электроизолированного от станка сверла, во время которой осуществляют измерение термо-ЭДС с помощью измерительных средств, электрически связанных непосредственно со сверлом и с заготовкой через токосъемник. При этом сверло устанавливают в металлической втулке с рычагом, соединенным с державкой, расположенной в электронном динамометре, с помощью которого производят измерения крутящего момента при обработке заготовки сверлом. В качестве измерительных средств используют последовательно соединенные усилитель, аналого-цифровой преобразователь и персональный компьютер, содержащий специальное программное обеспечение для регистрации значений термо-ЭДС, выполненное с возможностью построения графической зависимости. Применение изобретения позволяет повысить точность измерения параметров резания.

Недостатком известного способа является отсутствие возможности измерения осевой силы резания при сверлении.

Техническим результатом изобретения является необходимость расширения арсенала технических средств для измерения сил резания при сверлении.

Отличием данного технического решения от прототипа является тот факт, что регистрация осевой силы и крутящего момента производится с помощью электронного динамометра, расположенного на суппорте станка, в котором располагают металлический упор, контактирующий с металлическим переходником, который в свою очередь контактирует со сверлом через оправку, при этом металлическая заготовка имеет электрический контакт с медной шпилькой, устанавливаемая в отверстии эбонитовой конической втулки, где передача термо-ЭДС производится при помощи электропереходника, содержащего стойку, на которую устанавливают направляющую втулку с эбонитовым направляющим стержнем и графитовым стержнем, контактирующий с медной шпилькой, а другим концом с пружиной и эбонитовым упором. Изобретение представлено на чертежах:

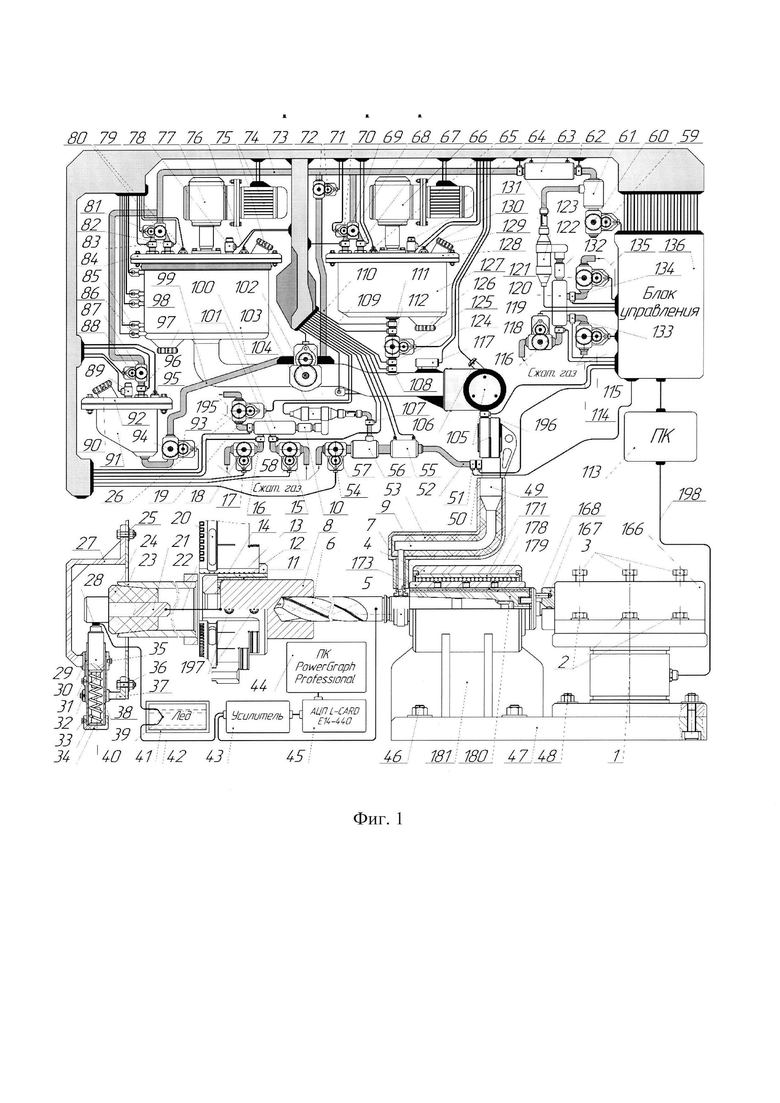

Фиг. 1 - конструктивная схема способа измерения температурных и силовых параметров процесса резания при сверлении в осевом сечении и местном разрезе.

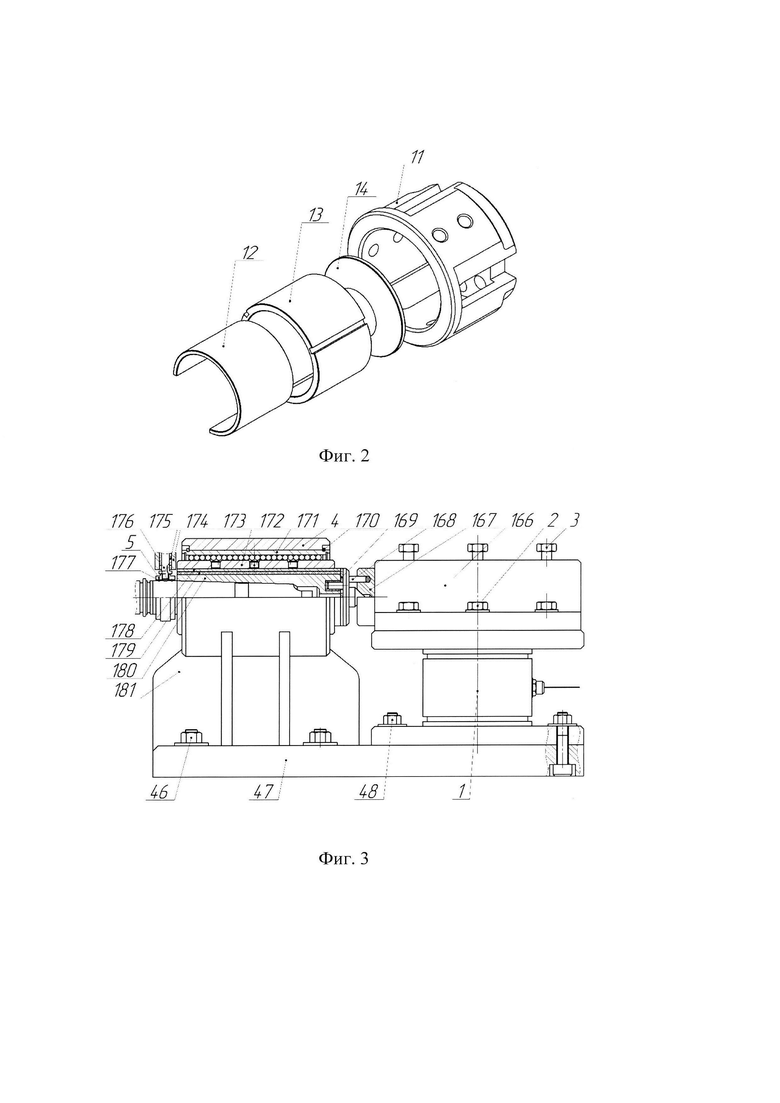

Фиг. 2 - изометрическая проекция металлического стакана, эбонитовой прокладки, разрезной эбонитовой втулки и разрезной металлической втулки.

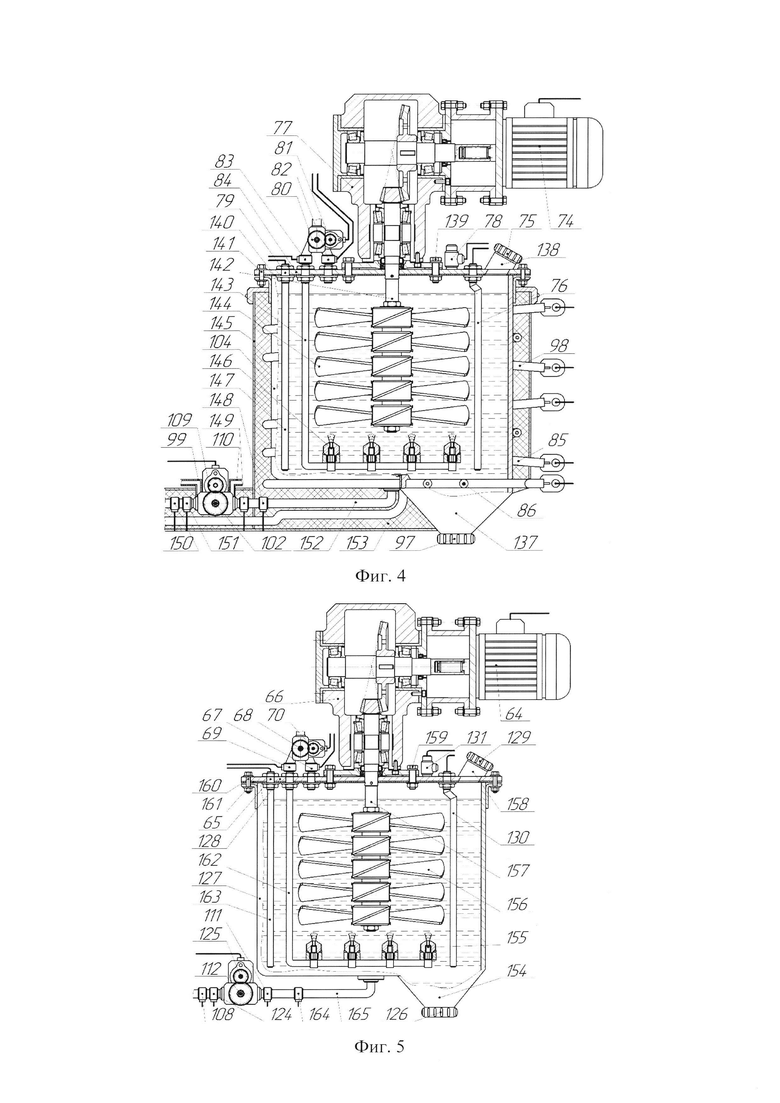

Фиг. 3 - общий вид крепления сверла с внутренним подводом СТС, а также электронного динамометра.

Фиг. 4 - конструктивная схема тигля для процесса вытопки животного жира.

Фиг. 5 - конструктивная схема дополнительной емкости для размещения СТС.

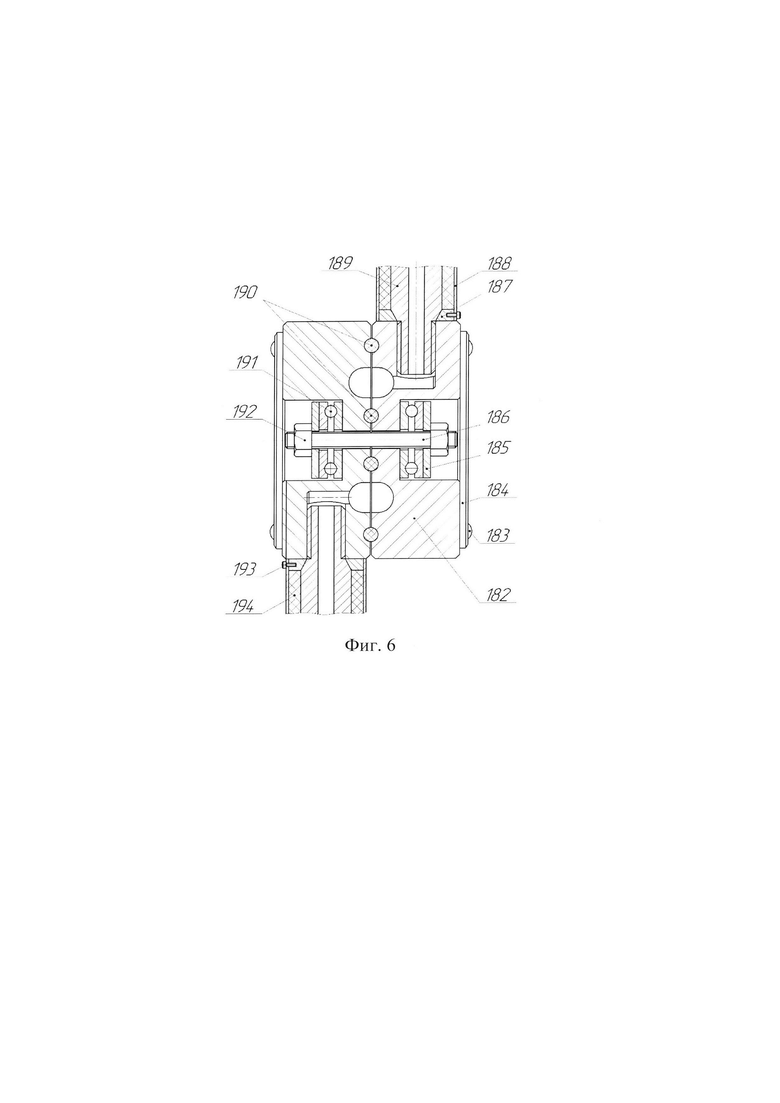

Фиг. 6 - конструктивная схема кулачка для адаптации положения канала для подачи СТС.

Для осуществления способа измерения температурных и силовых параметров процесса резания при сверлении, используют электронный динамометр 1, фиксирующие винты 2, 3,25, 30, 31, 32, 35, 36, 46, 48, 139, 141, 159, 160, 172, 183, 193, 197, корпус 4, кольцо подачи СТС 5, сверло с каналами для внутреннего подвода СТС 6, металлическую обшивку из нержавеющей стали 7, 145, 174, металлическую заготовку 8, канал для подвода газо-масляной смеси 9, инжекторы 10, 132, металлический стакан 11, разрезные эбонитовые втулки 12, 179, разрезные металлические втулки 13, 178, эбонитовые прокладки 14, 169, вентили газовые 15, 18, 26, 57, 60, 68, 72, 80, 87, 114, 118, 121, датчики контроля давления сжатого газа 16, 50, 62, 67, 69, 82, 83, 96, 101, 107, 116, 133, 134, 195, шаговые двигатели 17, 19, 54, 58, 59, 70, 71, 81, 88, 93, 109, 115, 119, 125, 135, кулачки токарного патрона 20, медную шпильку 21, электропровода 22, 42, шпиндель токарного станка 23, эбонитовую коническую втулку 24, стойки 27, 181, графитовый стержень 28, металлические втулки 29, 38, 173, пружину 33, эбонитовый упор 34, кронштейны 37, 166, спай термопары 39, эбонитовый направляющий стержень 40, емкость со льдом 41, усилитель 43, персональные компьютеры 44, 113, аналого-цифровой преобразователь 45, основание 47, сопла 49, 146, 155, датчики контроля температуры газа 51, 123, каналы для подачи сжатого газа 52, 73, 110, огнеупорные теплоизолирующие материалы 53, 153, 175, 194, нагреватели газа 55, 63, вихревые трубки Ранка-Хилша 56, 61, серводвигатели 64, 74, датчики уровня жидкости 65, 79, 95, конические редукторы 66, 77, крышки 75, 84, 90, 92, 97, 126, 128, 129, терморегуляторы 76, 106, клапаны сброса давления газа 78, 89, 131, теплоэлектронагреватели 85, 86, 98, емкости 91, 127, вентили жидкостные 94, 102, 112, канал для подачи спирта 99, смесительные камеры 100, 120, ионизаторы газа 103, 122, тигель для размещения СТС 104, кулачки для адаптации положения канала для подачи СТС 105, датчики расхода СТС 108, 117, 151, датчики контроля температуры СТС 111, 130, 149, 196, датчики контроля давления СТС 124, 148, 150, 164, блок управления 136, горловины 137, 138, 154, 158, уплотнительные прокладки 140, 161, валы 142, 157, трубки для подачи сжатого газа 143, 162, крыльчатки 144, 156, стержни 147, 163, каналы для подачи СТС 152, 165, 189, металлический упор 167, металлический переходник 168, стопорные кольца 170, линейный подшипник 171, фитинг 176, кольцевые прокладки 177, 190, оправку 180, корпусы 182, защитные крышки 184, прижимные шайбы 185, шпильки 186, шайбы с коническим отверстием 187, трубы из нержавеющей стали 188, упорные подшипники 191, фиксирующие гайки 192.

Способ осуществляется следующим образом: во избежание влияния паразитных термо-ЭДС на измерение температуры процесса резания, сверло с каналами для внутреннего подвода СТС 6 и оправка 180 изолированы от токарного станка (на чертеже не указан) при помощи разрезной эбонитовой втулки 179 и эбонитовой прокладки 169 которые установлены в отверстии разрезной металлической втулки 178, в свою очередь разрезную металлическую втулку 178 располагают в отверстии металлической втулки 173 с расположенными фиксирующими винтами 172. Для возможности осевого перемещения сверла с каналами для внутреннего подвода СТС 6, предусмотрен линейный подшипник 171, который располагают в корпусе 4, закрепленного на стойке 181, в свою очередь стойка 181 с основанием 47, установлена на суппорте токарного станка при помощи фиксирующих винтов 46. Для предотвращения от повреждения разрезной эбонитовой втулки 179 при закреплении сверла с каналами для внутреннего подвода СТС 6 с оправкой 180, предусмотрена упомянутая разрезная металлическая втулка 178, служащая барьером между фиксирующими винтами 172 и разрезной эбонитовой втулкой 179.

Металлическая заготовка 8, установлена в металлическом стакане 11 и изолирована при помощи эбонитовой прокладки 14, а также при помощи разрезной эбонитовой втулки 12. Для защиты от повреждения разрезной эбонитовой втулки 12 кулачками токарного патрона 20 при фиксации металлической заготовки 8, применяется разрезная металлическая втулка 13. Для дополнительной фиксации металлической заготовки 8, а также во избежание ее проскальзывания во время процесса сверления, в металлическом стакане 11 предусмотрены фиксирующие винты 197. К металлической заготовке 8 припаян электропровод 22, соединенный в свою очередь с медной шпилькой 21. Для базирования и изоляции медной шпильки 21 предусмотрена эбонитовая коническая втулка 24, установленная в шпинделе токарного станка 23.

Для передачи термо-ЭДС от подвижной металлической заготовки 8 к неподвижному усилителю 43, соединенному в свою очередь с аналого-цифровым преобразователем 45 и персональным компьютером 44, предусмотрен токосъемник, который содержит графитовый стержень 28, установленный в отверстии эбонитового направляющего стержня 40, который в свою очередь поджимается пружиной 33 для постоянного электрического контакта графитового стержня 28 и медной шпильки 21. Эбонитовый направляющий стержень 40 с закрепленным графитовым стержнем 28, пружиной 33, эбонитовым упором 34 установлены в металлической втулке 38 и металлической втулке 29, которые в свою очередь установлены в отверстии стойки 27 и закреплены фиксирующими винтами 30, 35. Эбонитовый упор 40 фиксируется в металлической втулке 38 при помощи фиксирующего винта 32. Стойка 27 в свою очередь закрепляется на станке при помощи фиксирующих винтов 25. Дополнительно токосъемник фиксируется при помощи кронштейна 37 фиксирующим винтом 31.

Во избежание возникновения паразитных термо-ЭДС, электропровод 22, изготовлен из того же сплава что и металлическая заготовка 8. Процесс резания служит в качестве горячего спая, свободные же концы термопары должны быть стабильно холодными, для этого предусмотрена емкость со льдом 41, в которую погружен спай термопары 39, образованный электропроводом 22 (изготовленный из обрабатываемого материала) и электропроводом 42 (изготовленный из инструментального материала), в свою очередь электропровод 42 соединен с усилителем 43, сигнал от которого, через аналого-цифровой преобразователь 45 передается на персональный компьютер 44, содержащий программное обеспечение Power Graph Professional, для регистрации значений термо-ЭДС. Электропровод 42 в свою очередь припаян к сверлу с каналами для внутреннего подвода СТС 6.

Для подачи СТС в отверстие, расположенное на шейке сверла с каналами для внутреннего подвода СТС 6, предусмотрено кольцо подачи СТС 5 с установленным фитингом 176 соединенным с каналом для подвода газо-масляной смеси 9, также кольцо подачи СТС 5 содержит кольцевые прокладки 177 для герметичности системы. При этом для снижения тепловых потерь, канал для подвода газомасляной смеси 9 и фитинг 176, защищены огнеупорными теплоизолирующими материалами 53, 175 и металлической обшивкой из нержавеющей стали 7, 174.

Для измерения силы резания при сверлении, сверло с каналами для внутреннего подвода СТС 6, с установленной оправкой 180, разрезной эбонитовой втулкой 179 и разрезной металлической втулкой 178, расположены в металлической втулке 173, которая имеет возможность вращения, а также осевого перемещения благодаря наличию линейного подшипника 171, расположенного в корпусе 4 и зафиксированного при помощи стопорных колец 170.

На торце оправки 180 расположена эбонитовая прокладка 169 и металлический переходник 168, контактирующий с металлическим упором 167, установленным в электронном динамометре 1 и зафиксированным при помощи кронштейна 166 и фиксирующих винтов 2, 3.

В процессе резания на сверле с каналами для внутреннего подвода СТС 6 создается осевая сила и крутящий момент, который через металлический переходник 168, передается на металлический упор 167, установленный в электронном динамометре 1, в свою очередь электронный динамометр 1, установлен на станке при помощи фиксирующих винтов 48.

Электронный динамометр 1 при помощи кабеля 198 подключен к персональному компьютеру 113, при помощи которого производится регистрация значений осевой силы и крутящего момента.

Способ измерения температурных и силовых параметров процесса резания при сверлении может быть осуществлен с помощью устройства. Для осуществления способа используется тигель для размещения СТС 104, в котором производится нагрев СТС при помощи теплоэлектронагревателей 85, 86, 98, затем по каналу для подачи сжатого газа 73, в тигель для размещения СТС 104, подается сжатый газ, и СТС под давлением поступает по каналу для подачи СТС 152, через кулачки для адаптации положения канала для подачи СТС 105, по каналу для подвода газо-масляной смеси 9, через сопло 49 в кольцо подачи СТС 5, затем по каналу для подачи сжатого газа 52, подается сжатый газ, который смешивается в сопле 49. Расплавленная СТС смешивается с сжатым газом, образуя газомасляную смесь, которая через кольцо подачи СТС 5, поступает через сверло с каналами для внутреннего подвода СТС 6 в зону резания. Для поддержания в жидком состоянии СТС находящейся в канале для подачи СТС 152, осуществляют при помощи теплоэлектронагревателя 86, расположенного вдоль упомянутых каналов. В свою очередь для поддержания нагретой СТС в необходимом температурном диапазоне, для осуществления способа используется терморегулятор 76, термопара которого погружена в объем СТС, соединенный через электропровод с блоком управления 136.

Подача СТС регулируется при помощи вентиля жидкостного 102, приводимого в движение шаговым двигателем 109. Расход СТС контролируется при помощи датчика расхода СТС 117, при этом давление СТС контролируется при помощи датчиков контроля давления СТС 148, 150. Контроль уровня СТС, осуществляется при помощи датчика уровня жидкости 79, стержень 147 которого погружен в объем СТС. Для поддержания постоянной температуры СТС находящейся в канале для подачи СТС 152, предусмотрен датчик контроля температуры СТС 149, соединенный через электропровод с блоком управления 136. Для адаптации положения сопла 49 относительно кольца подачи СТС 5, использованы кулачки для адаптации положения канала для подачи СТС 105, которые состоят из корпусов 182, соединенных между собой шпилькой 186, при этом, вращательное движение обеспечивают упорные подшипники 191, зафиксированные прижимными шайбами 185 и фиксирующими гайками 192. Каналы для подачи СТС 189 и шайбы с коническим отверстием 187, зафиксированы в корпусах 182 при помощи резьбового соединения. Огнеупорный теплоизолирующий материал 194, а также трубы 188, выполненные из нержавеющей стали, обеспечивают теплоизоляцию расплавленной СТС, находящейся в каналах для подачи СТС 189. Трубы из нержавеющей стали 188 в свою очередь зафиксированы в корпусах 182 при помощи шайбы с коническим отверстием 187 и фиксирующих винтов 193. Герметичность кулачков для адаптации положения канала для подачи СТС 105, обеспечивают уплотнительные кольцевые прокладки 190. Для предотвращения от загрязнения упорных подшипников 191, на корпусах 182 установлены защитные крышки 184, зафиксированные при помощи фиксирующих винтов 183.

Для контроля давления сжатого газа в тигле для размещения СТС 104, в каналах для подачи сжатого газа 73 располагают датчики контроля давления сжатого газа 82, 83. Тигель для размещения СТС 104, содержит также уплотнительную прокладку 140, расположенную между крышкой 84 и торцовой поверхностью металлической емкости упомянутого тигля для размещения СТС 104, обеспечивающая герметичность системы, а во избежание тепловых потерь расплавленной СТС, тигель для размещения СТС 104, содержит огнеупорный теплоизолирующий материал 153 и металлическую обшивку из нержавеющей стали 145. Крышку 84 фиксируют на тигле для размещения СТС 104 при помощи фиксирующих винтов 141. К теплоэлектронагревателям 85, 86, 98 питание поступает через электропровода, соединенные с блоком управления 136. Для осуществления процесса барботирования СТС, на крышке 84 тигля для размещения СТС 104, закреплена и погружена в объем СТС трубка для подачи сжатого газа 143, содержащая вертикально расположенные сопла 146, посредством которых сжатый газ, смешивается с СТС. Для возможности использования как одного газа, так и сочетания газов, осуществляют при помощи трех каналов для подвода сжатого газа, регулировка давления которых, производится при помощи датчиков контроля давления сжатого газа 116, 133, 134, а также при помощи вентилей газовых 114, 118, 121 и шаговых двигателей 115, 119, 135 связанных через электропровода с блоком управления 136. При использовании нескольких видов газа, смешивание газов осуществляется в смесительной камере 120, затем через инжектор 132, смешанный газ поступает в канал для подачи сжатого газа 73. Для осуществления процесса барботирования СТС ионизированным газом, предусмотрен ионизатор газа 122. Нагрев газа, подаваемого в тигель для размещения СТС 104 осуществляется при помощи нагревателя газа 63, в свою очередь охлаждение газа осуществляется при помощи вихревой трубки Ранка-Хилша 61, работа которой регулируется при помощи вентиля газового 60 и шагового двигателя 59. Контроль температуры газа осуществляется при помощи датчика контроля температуры газа 123. Контроль давления газа осуществляется при помощи датчика контроля давления сжатого газа 62.

Распределение сжатого газа в трубку для подачи сжатого газа 143 для осуществления процесса барботирования СТС и непосредственно в тигель для размещения СТС 104 осуществляется при помощи вентиля газового 80 и шагового двигателя 81. При наполнении тигля для размещения СТС 104 достаточным объемом сжатого газа срабатывает клапан сброса давления газа 78. Контроль давления СТС в канале для подачи СТС 152, осуществляется при помощи датчика контроля давления СТС 150.

Для возможности использования многокомпонентных составов СТС предусмотрены специальные крыльчатки 144, расположенные на валу 142, которые при помощи серводвигателя 74, соединенного через переходной фланец (позиция на чертеже отсутствует) с коническим редуктором 77, осуществляют непрерывное смешивание СТС. Конический редуктор 77 установлен на крышке 84 тигля для размещения СТС 104 при помощи фиксирующих винтов 139, при этом сама крышка 84 герметично установлена при помощи фиксирующих винтов 141. Для наполнения тигля для размещения СТС 104 предусмотрена горловина 138 с крышкой 75, в свою очередь для удаления СТС с тигля для размещения СТС 104 предусмотрена специальная горловина 137 с крышкой 97.

Для осуществления способа используется емкость 127 для размещения СТС, с возможностью осуществлять барботирование и смешивание многокомпонентных СТС. Для этого на крышке 128 емкости 127, закреплен конический редуктор 66 при помощи фиксирующих винтов 159, при этом вал 157, с закрепленными крыльчатками 156, соединен с коническим редуктором 66. Вал 157 с крыльчатками 156 приводит в движение серводвигатель 64. Для барботирования СТС на крышке 128, закреплена трубка для подачи сжатого газа 162 с вертикально расположенными соплами 155, от которых газ под давлением поступает в СТС. Для подачи СТС под давлением, на крышке 128 емкости 127 закреплен отдельный канал для подачи сжатого газа. Давление сжатого газа контролируется при помощи датчиков контроля давления сжатого газа 67, 69 и регулируется при помощи вентиля газового 68, приводимого в движение шаговым двигателем 70, подключенными через электропровода к блоку управления 136. Вентиль газовый 68 служит для регулировки давления и распределения потока сжатого газа, поступающего в емкость 127, приводящийся в движение шаговым двигателем 70. При достижении необходимого давления сжатого газа, находящегося в емкости 127, срабатывает клапан сброса давления газа 131, поддерживая при этом давление постоянным. Для герметичности установки крышки 128 на емкости 127, предусмотрена уплотнительная прокладка 161. Крышка 128 закреплена на емкости 127 при помощи фиксирующих винтов 160. Подача СТС регулируется при помощи вентиля жидкостного 112, соединенного с каналом для подачи СТС 165, приводимого в движение шаговым двигателем 125. Контроль давления СТС, находящейся в емкости 127 осуществляется при помощи датчика контроля давления СТС 164, расположенного в канале для подачи СТС 165. Контроль давления СТС в канале для подачи СТС 165, расположенного после вентиля жидкостного 112, осуществляется при помощи датчика контроля давления СТС 124. Контроль температуры СТС осуществляется при помощи датчика контроля температуры СТС 111.

Расход СТС находящейся в тигле для размещения СТС 104 и емкости 127 для размещения СТС контролируется при помощи датчиков расхода СТС 108, 117, 151. Для наполнения емкости 127 СТС, предусмотрена горловина 158, с крышкой 129, в свою очередь для удаления СТС с емкости 127, предусмотрена специальная горловина 154, с крышкой 126. В свою очередь для контроля температуры СТС, находящейся в емкости 127, предусмотрен датчик контроля температуры СТС 130, термопара которого погружена в объем СТС.

Для удаления СТС находящейся в канале для подачи СТС 152, канал для подачи сжатого газа 110 соединен с упомянутым каналом для подачи СТС 152, при этом, для подачи сжатого газа, предусмотрен вентиль газовый 72, приводящийся в движение при помощи шагового двигателя 71. Дополнительно имеется емкость 91, для размещения спирта, выполненная с целью очистки канала для подачи СТС 152. Канал для подачи спирта 99, соединен с каналом для подачи СТС 152, содержащим также клапан (позиция на чертеже отсутствует), при этом подача спирта обеспечивается благодаря сжатому газу, подаваемому через канал для подачи сжатого газа 73 в емкость 91, давление которого регулируется при помощи вентиля газового 87 и шагового двигателя 88, при этом контролируется давление сжатого газа при помощи датчика контроля давления сжатого газа 96. Для поддержания постоянного давления сжатого газа в емкости 91, предусмотрен клапан сброса давления газа 89, расположенный на крышке 92. Также на крышке 92 расположен датчик уровня жидкости 95 и горловина (позиция на чертеже отсутствует) с крышкой 90 для загрузки спирта. Подача спирта в канал для подачи СТС 152 регулируется при помощи вентиля жидкостного 94 контактирующего через зубчатую передачу с шаговым двигателем 93. Контроль уровня СТС, находящейся в емкости 127, и в тигле для размещения СТС 104, осуществляется при помощи датчиков уровня жидкости 79, 65, стержни 147, 163 которых погружены в объем СТС.

Для возможности использования как одного газа, так и сочетания газов, при образовании газо-масляной смеси, предусмотрены три канала для подвода сжатого газа, регулировка давления которого осуществляется при помощи вентилей газовых 15, 18, 26, работа которых осуществляется при помощи шаговых двигателей 17, 19, 58, а также при помощи датчиков контроля давления сжатого газа 16, 101, 195. При использовании нескольких видов газа, смешивание газов осуществляется в смесительной камере 100, затем через инжектор 10 смешанный газ поступает в канал для подачи сжатого газа 52. Для осуществления способа используется ионизатор газа 103, для образования газо-масляной смеси в среде ионизированного газа. Давление газа в канале для подачи сжатого газа 52, контролируется при помощи датчика контроля давления сжатого газа 50. Температура газа, подаваемого в сопло 49 регулируется при помощи нагревателя газа 55, содержащего теплоэлектронагреватель (позиция на чертеже отсутствует), а также при помощи вихревой трубки Ранка-Хилша 56, служащей для охлаждения газа, соединенной с вентилем газовым 57, контактирующим с шаговым двигателем 54.

Температура сжатого газа и СТС находящихся в каналах перед соплом 49, контролируется при помощи датчика контроля температуры газа 51 и датчика контроля температуры СТС 196. Для поддержания постоянной температуры СТС, находящейся в тигле для размещения СТС 104, а также в канале для подачи СТС 152, применяются терморегуляторы 76, 106. Давление сжатого газа перед вихревой трубкой Ранка-Хилша 56 контролируется при помощи датчика контроля давления сжатого газа 107.

Давление сжатого газа перед соплом 49 контролируется при помощи датчика контроля давления сжатого газа 50. Работа датчиков контроля давления сжатого газа 16, 50, 62, 67, 69, 82, 83, 96, 101, 107, 116, 133, 134, 195, датчиков расхода СТС 108, 117, 151, датчиков контроля давления СТС 124, 148, 150, 164, клапанов сброса давления газа 78, 89, 131, теплоэлектронагревателей 85, 86, 98, серводвигателей 64, 74, шаговых двигателей 17, 19, 54, 58, 59, 70, 71, 81, 88,93, 109, 115, 119, 125, 135, соединенных через электропровода с блоком управления 136, осуществляется при помощи персонального компьютера 113 содержащего программное обеспечение Arduino.

Способ осуществляется следующим образом. При помощи фиксирующих винтов стойка устанавливается на суппорте токарного станка (на чертеже не показан), затем на стойку устанавливается корпус, содержащий линейный подшипник, контактирующий с металлической втулкой, зафиксированный при помощи стопорных колец. Сверло с каналами для внутреннего подвода СТС с закрепленным кольцом подачи СТС, содержащим кольцевые прокладки, фитинг, соединенный с каналом для подвода газо-масляной смеси и установленной на хвостовике оправкой, устанавливают в корпусе, при этом для изоляции сверла используют разрезную эбонитовую втулку, защищенную от механического повреждения разрезной металлической втулкой, при этом, упомянутую разрезную металлическую втулку размещают в металлической втулке и закрепляют при помощи фиксирующих винтов.

При этом, на торце оправки располагают эбонитовую прокладку и металлический переходник, контактирующий с металлическим упором, который в свою очередь размещают в электронном динамометре и фиксируют при помощи кронштейна и фиксирующих винтов.

Отверстие оправки соответствует конусу Морзе 5, для возможности установки сверл с коническим хвостовиком различных размеров, при помощи подбора переходных конических втулок. Также имеется возможность использования сверла как с внутренним подводом СТС, так и без.

Далее производится установка металлической заготовки. Для этого в металлический стакан устанавливают эбонитовую прокладку, разрезную металлическую втулку, разрезную эбонитовую втулку и металлическую заготовку, затем металлический стакан устанавливают в патроне токарного станка (на чертеже не указан) и зажимают кулачками токарного патрона. Кулачки токарного патрона контактируют с разрезной металлической втулкой благодаря наличию пазов в металлическом стакане, зажимая тем самым металлическую заготовку.

Во избежание проворачивания металлической заготовки в процессе сверления, дополнительно производится фиксация металлической заготовки при помощи фиксирующих винтов, которые расположены в металлическом стакане. К металлической заготовке припаивают электропровод, на противоположном конце которого располагают медную шпильку. В свою очередь, медную шпильку устанавливают в отверстии эбонитовой конической втулки, при этом, упомянутую эбонитовую коническую втулку, устанавливают в отверстии шпинделя токарного станка. Передача термо-ЭДС от подвижного элемента (медная шпилька) к неподвижному (усилитель, аналого-цифровой преобразователь, персональный компьютер), производится при помощи электропереходника, содержащего стойку, на которую устанавливают направляющую втулку с эбонитовым направляющим стержнем и графитовым стержнем, а также с пружиной и эбонитовым упором, которые закрепляют при помощи фиксирующих винтов. Стойку электропереходника и кронштейн закрепляют на токарном станке также при помощи фиксирующих винтов.

К сверлу с каналами для внутреннего подвода СТС припаивают электропровод, изготовленный из инструментального материала. Процесс резания служит в качестве «горячего» спая, однако спай естественной термопары, образованный электропроводами из инструментального и обрабатываемого материала должен быть стабильно холодными, для этого предусмотрена емкость со льдом, в которую погружают «холодный» спай, при этом электропровод из инструментального материала соединяют с усилителем, сигнал от которого, через аналого-цифровой преобразователь передается на персональный компьютер, содержащий программное обеспечение Power Graph Professional, при помощи которого осуществляется регистрация значений термо-ЭДС.

Для исследования силовых параметров процесса резания при сверлении, используют электронный динамометр, содержащий кронштейн с установленным металлическим упором, закрепленным при помощи фиксирующих винтов, в свою очередь электронный динамометр устанавливают на суппорте токарного станка, а затем фиксируют при помощи фиксирующих винтов.

В процессе резания, на сверле с каналами для внутреннего подвода СТС создается осевая сила и крутящий момент, которые через металлический переходник, передаются на установленный в электронном динамометре металлический упор. Электронный динамометр при помощи кабеля подключают к персональному компьютеру, для регистрации значений осевой силы и крутящего момента.

Способ измерения температурных и силовых параметров процесса резания при сверлении позволяет применять различные СТС необходимых параметров, также возможно использование жиров животного происхождения. Для этого в тигле для размещения СТС размещают СТС и производят нагрев при помощи теплоэлектронагревателей, затем по каналу для подачи сжатого газа, в тигель для размещения СТС подают сжатый газ и СТС под давлением поступает по каналу для подачи СТС, через кулачки для адаптации положения канала для подачи СТС в сопло, далее по каналу для подачи сжатого газа подают сжатый газ. Расплавленная СТС смешивается с сжатым газом в сопле, образуя газо-масляную смесь, которая через кольцо подачи СТС поступает в сверло с каналами для внутреннего подвода СТС и далее в зону резания.

Для поддержания в жидком состоянии СТС находящейся в каналах для подачи СТС, содержится теплоэлектронагреватель, который располагают вдоль упомянутых каналов. Подачу СТС, регулируют при помощи вентиля жидкостного, приводимого в движение шаговым двигателем, при этом вентиль жидкостный расположен в канале для подачи СТС. Расход СТС контролируют при помощи датчиков расхода СТС, при этом давление СТС контролируют при помощи датчика контроля давления СТС. Контроль уровня СТС, осуществляют при помощи датчиков уровня жидкости.

Для адаптации положения канала для подвода газо-масляной смеси с соплом, используют кулачки для адаптации положения канала для подачи СТС, которые состоят из корпусов, которые соединяют между собой шпилькой, при этом, вращательное движение обеспечивают упорные подшипники, которые фиксируют прижимными шайбами и фиксирующими гайками. Канал для подачи СТС и шайбу с коническим отверстием фиксируют в корпусе при помощи резьбового соединения. Огнеупорный теплоизолирующий материал и трубы, выполненные из нержавеющей стали, обеспечивают теплоизоляцию расплавленной СТС, находящейся в каналах для подачи СТС. Трубы, выполненные из нержавеющей стали, фиксируют в корпусе при помощи шайбы с коническим отверстием и фиксирующих винтов. Герметичность кулачков для адаптации положения канала для подачи СТС, обеспечивают резиновые кольцевые прокладки. Для предотвращения от загрязнения упорных подшипников, на корпусе устанавливают защитные крышки, которые фиксируют при помощи фиксирующих винтов.

Для контроля температуры расплавленной СТС, в канал для подачи СТС устанавливают датчики контроля температуры, режим работы которых регулируют при помощи блока управления.

Для контроля давления сжатого газа в тигле для размещения СТС, в каналах для подачи сжатого газа располагают датчики контроля давления сжатого газа. Тигель для размещения СТС содержит также уплотнительную прокладку, которую устанавливают между крышкой и торцовой поверхностью металлической емкости, обеспечивающую герметичность системы, а во избежание тепловых потерь расплавленной СТС, вокруг металлической емкости располагают огнеупорный теплоизолирующий материал и металлическую обшивку из нержавеющей стали. Крышку фиксируют на металлической емкости тигля для размещения СТС при помощи фиксирующих винтов. Для контроля давления сжатого газа в канале для подачи сжатого газа, размещают датчики контроля давления сжатого газа. К теплоэлектронагревателям питание подают через электропровода, которые соединяют с блоком управления. Для осуществления процесса барботирования СТС, на крышке тигля для размещения СТС закрепляют, а затем погружают в объем СТС трубку для подачи сжатого газа, которая содержит при этом вертикально расположенные сопла, посредством которых сжатый газ смешивается с СТС. Для возможности использования как одного вида газа, так и сочетания газов, предусмотрены три канала для подвода сжатого газа, при этом контроль давления сжатого газа осуществляют при помощи датчиков контроля давления сжатого газа, а также при помощи вентилей газовых, контактирующих через зубчатую передачу с шаговыми двигателями. При использовании нескольких видов газа, производят смешивание газов в смесительной камере, которую соединяют с каналами для подачи сжатого газа. Для осуществления процесса барботирования СТС ионизированным газом, содержится ионизатор газа, который соединяют с каналом для подачи сжатого газа. Температуру подаваемого в тигель для размещения СТС газа, поддерживают в необходимом диапазоне при помощи нагревателя газа, который содержит теплоэлектронагреватель, а также при помощи вихревой трубки Ранка-Хилша, выполненной с возможностью охлаждения газа. Нагреватель газа через электропровода соединяют с блоком управления. Давление газа в канале для подачи сжатого газа регулируют при помощи персонального компьютера, через программу Arduino, при этом шаговый двигатель, контактирующий через зубчатую передачу с вентилем газовым, соединяют при помощи электропровода с блоком управления.

При помощи вентиля газового и шагового двигателя, соединенного с блоком управления, осуществляют распределение сжатого газа в трубку для подачи сжатого газа для осуществления процесса барботирования СТС и непосредственно в тигель для размещения СТС. Подачу сжатого газа в емкость для размещения СТС, а также в емкость для размещения спирта осуществляют при помощи вентилей газовых и шаговых двигателей. При наполнении тигля для размещения СТС достаточным объемом сжатого газа срабатывает клапан сброса давления газа.

Для использования многокомпонентных составов СТС предусмотрены специальные крыльчатки, которые устанавливают на валу, далее при помощи серводвигателя, который соединяют через переходной фланец с коническим редуктором, осуществляют непрерывное смешивание СТС.

Конический редуктор устанавливают на крышке тигля для размещения СТС при помощи фиксирующих винтов, при этом саму крышку герметично устанавливают на емкости также при помощи фиксирующих винтов. Между крышкой и тиглем для размещения СТС располагают уплотнительную прокладку. Наполнение тигля для размещения СТС технологической средой, осуществляют через горловину, затем герметично закрывают крышкой. Удаляют СТС с тигля для размещения СТС при помощи горловины с крышкой, которые расположены внизу тигля. Для осуществления способа дополнительно предусмотрена емкостью для размещения СТС, с возможностью осуществлять барботирование и смешивание многокомпонентных СТС. Для этого, при помощи фиксирующих винтов, на крышке емкости закрепляют конический редуктор, в свою очередь вал, содержащий крыльчатки, соединяют с коническим редуктором. Соединенный с блоком управления серводвигатель приводит в движение вал с крыльчатками. Для барботирования СТС, на крышке закрепляют трубку для подачи сжатого газа, содержащую вертикально расположенные сопла, через которые газ под давлением смешивается с СТС. Для подачи СТС под давлением, на крышке емкости закрепляют канал для подачи сжатого газа, при этом давление сжатого газа контролируют при помощи датчиков контроля давления сжатого газа и регулируют при помощи вентиля газового, соединенного через зубчатую передачу с шаговым двигателем, подключенным к блоку управления. Вентиль газовый используют для регулировки давления и распределения потока сжатого газа, поступающего в емкость с СТС, контактирующий с шаговым двигателем. При достижении необходимого давления сжатого газа, находящегося в емкости для размещения СТС, срабатывает клапан сброса давления газа, поддерживая при этом давление газа в емкости постоянным. Крышку закрепляют на емкости при помощи фиксирующих винтов. Для герметичности установки крышки на емкости, предусмотрена уплотнительная прокладка. Подачу СТС регулируют при помощи вентиля жидкостного, приводимого в движение шаговым двигателем, который соединяют с блоком управления, при этом вентиль жидкостный устанавливают в канале для подачи СТС. Контроль давления СТС, находящейся в емкости, осуществляют при помощи датчика контроля давления СТС, который располагают в канале для подачи СТС. Контроль давления СТС в канале для подачи СТС также осуществляют при помощи датчика контроля давления СТС, при этом расход СТС контролируют при помощи датчика расхода СТС, который соединяют с блоком управления. СТС помещают в емкость через горловину с расположенной крышкой, в свою очередь для удаления СТС с емкости, используют специальную горловину с крышкой, расположенной на противоположной стороне.

Для удаления СТС находящейся в каналах для подачи СТС, канал для подачи сжатого газа соединяют с каналом для подачи СТС, при этом для подачи сжатого газа в канал для подачи СТС, предусмотрен вентиль газовый, который приводит в движение шаговый двигатель. Для предотвращения от попадания СТС в канал для подачи сжатого газа, используют специальный клапан. Контроль давления сжатого газа осуществляют при помощи датчика контроля давления сжатого газа, соединенного с блоком управления. С целью очистки каналов для подачи СТС, дополнительно имеется емкость для размещения спирта, при этом канал для подачи спирта, через специальный клапан соединяют с каналом для подачи СТС, в свою очередь подачу спирта в каналы осуществляют при помощи сжатого газа, который подают в емкость с находящимся в ней спиртом. Давление сжатого газа регулируют при помощи вентиля газового, в движение который приводит шаговый двигатель, при этом контроль давления сжатого газа осуществляют при помощи датчика контроля давления сжатого газа. Для поддержания постоянного давления сжатого газа в емкости, предусмотрен клапан сброса давления газа, который располагают на крышке. Также на крышке располагают датчик уровня жидкости, при этом крышка содержит горловину с крышкой для загрузки спирта. Подачу спирта в канал для подачи СТС регулируют также при помощи вентиля жидкостного и шагового двигателя, который соединяют с блоком управления. Контроль уровня СТС, находящейся в емкости, осуществляют при помощи персонального компьютера, при этом датчик уровня жидкости соединяют с блоком управления. Контроль предельного давления сжатого газа, находящегося в емкости, осуществляют при помощи клапана сброса давления газа, который располагают на крышке.

Для возможности использования как одного газа, так и сочетания газов, при образовании газо-масляной смеси, предусмотрены три каналами для подвода сжатого газа, регулировку давления которого осуществляют при помощи датчиков контроля давления сжатого газа, соединенных с блоком управления, а также при помощи вентилей газовых и шаговых двигателей. При использовании нескольких видов газа, газ подают в смесительную камеру, который затем через инжектор поступает в сопло. Для образования газо-масляной смеси в среде ионизированного газа, имеется ионизатор газа, который соединяют с каналом для подачи сжатого газа. Температуру газа, подаваемого в сопло, поддерживают в необходимом диапазоне при помощи нагревателя газа, который содержит теплоэлектронагреватель, а также при помощи вихревой трубки Ранка-Хилша, которая также содержит вентиль газовый с шаговым двигателем, выполненные с возможностью регулирования забора воздуха.

Температуру сжатого газа и СТС, находящихся в каналах перед соплом, контролируют при помощи датчиков контроля температуры. Контроль давления СТС при полноструйной подаче СТС, осуществляют при помощи датчика контроля давления СТС, который располагают в канале для подачи СТС.

Управление датчиков контроля давления сжатого газа, датчиков расхода СТС, датчиков контроля давления СТС, клапанов сброса давления газа, теплоэлектронагревателей, серводвигателей, шаговых двигателей, соединенных через электропровода с блоком управления, осуществляют при помощи персонального компьютера, который содержит программное обеспечение Arduino.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения температурных и силовых параметров процесса резания при рассверливании | 2024 |

|

RU2838795C1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2022 |

|

RU2796967C1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2022 |

|

RU2794353C1 |

| Способ измерения температурных и силовых параметров в процессе резания при точении | 2022 |

|

RU2796970C1 |

| Устройство для определения коэффициента трения смазочных материалов | 2021 |

|

RU2769649C1 |

| Способ измерения термо-ЭДС при сверлении | 2020 |

|

RU2737658C1 |

| Способ тарирования естественной термопары сверло-заготовка | 2024 |

|

RU2833303C1 |

| Устройство для подачи смазывающей технологической среды | 2020 |

|

RU2734314C1 |

| Способ тарирования естественной термопары резец-деталь | 2020 |

|

RU2734315C1 |

| Способ измерения термо-ЭДС при сверлении | 2022 |

|

RU2794907C1 |

Изобретение относится к области обработки материалов резанием и предназначено для измерения температурных и силовых параметров процесса резания при сверлении, осуществляя также подачу смазывающих технологических сред (СТС) в виде аэрозоля, поливом, а также струей под давлением в зону резания при использовании металлорежущих инструментов с внутренними каналами для подвода СТС. Применение данного технического решения позволит расширить область внедрения животных жиров в металлообработке, а также имеет расширенные возможности применения СТС, обеспечивая при этом необходимые параметры газо-масляной смеси. Способ включает электрически изолированное закрепление металлической заготовки в патроне токарного станка и обработку заготовки посредством электрически изолированного от станка сверла, неподвижно закрепленного на стойке, установленной на суппорте станка, во время которой осуществляют измерение термо-ЭДС с помощью персонального компьютера, содержащего программное обеспечение Power Graph Professional, подключенного к усилителю и аналого-цифровому преобразователю, в свою очередь, усилитель подключен к электропроводу, изготовленному из инструментального материала, с размещенным в емкости со льдом спаем естественной термопары, образованным электропроводами из инструментального и обрабатываемого материала, закрепленными к сверлу и к токосъемнику, электрически связанному с заготовкой. При этом элементы крепления сверла вместе с ним устанавливают в корпусе, содержащем также линейный подшипник, закрепленный в корпусе при помощи стопорных колец, выполненный с возможностью вращения и осевого перемещения сверла, соединенного через оправку и металлический переходник с металлическим упором, закрепленным в электронном динамометре. Также реализована система подачи СТС в зону резания при лезвийной обработке с использованием металлорежущих инструментов с внутренним подводом СТС. Использование данного технического решения позволяет расширить технологические возможности изобретения, путем дополнительной возможности измерения осевой силы резания. 6 ил.

Способ измерения температурных и силовых параметров процесса резания при сверлении, включающий закрепление металлической заготовки в патроне токарного станка, при этом металлическую заготовку электрически изолируют от патрона с помощью разрезной эбонитовой втулки, и обработку упомянутой заготовки посредством электрически изолированного от станка сверла, установленного с помощью металлической втулки в корпусе, неподвижно закрепленном на стойке, установленной на суппорте упомянутого станка, во время которой осуществляют измерение сил резания и термо-ЭДС с помощью измерительных средств, электрически связанных с использованием соответствующих проводов, в том числе размещенных в емкости со льдом, непосредственно со сверлом и с заготовкой через токосъемник, который содержит металлический упор, поджимаемый с обеспечением постоянного электрического контакта к металлическому стержню, связанному с упомянутой заготовкой посредством электропровода, выполненного из материала заготовки, при этом упомянутую металлическую втулку устанавливают в корпусе при помощи линейного подшипника с возможностью осевого перемещения и вращения металлической втулки со сверлом, отличающийся тем, что регистрация осевой силы и крутящего момента производится с помощью электронного динамометра, расположенного на суппорте станка, в котором располагают металлический упор, контактирующий с металлическим переходником, который, в свою очередь, контактирует со сверлом через оправку, при этом регистрация термо-ЭДС производится при помощи персонального компьютера, последовательно соединенного с аналого-цифровым преобразователем и усилителем, электрически связанными с металлической заготовкой при помощи токосъемника, контактирующего с медной шпилькой, устанавливаемой в отверстии эбонитовой конической втулки.

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2021 |

|

RU2765045C1 |

| Способ измерения термо-ЭДС при сверлении | 2020 |

|

RU2737658C1 |

| DE 2906892 A1, 11.09.1980 | |||

| Динамометрический резцедержатель | 1982 |

|

SU1071400A1 |

Авторы

Даты

2024-02-02—Публикация

2023-08-02—Подача