(54) СВЕРЛИЛЬНЫЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм подачи шпинделя сверлильного станка | 1980 |

|

SU933292A1 |

| Механизм подачи шпинделя сверлильного станка | 1987 |

|

SU1426707A1 |

| Устройство для обработки отверстий | 1980 |

|

SU876326A1 |

| Механизм подачи шпинделя сверлиль-НОгО CTAHKA | 1979 |

|

SU850326A1 |

| Устройство для сверления отверстий | 1976 |

|

SU631267A1 |

| Привод подачи сверлильного станка | 1979 |

|

SU917958A1 |

| Токарный многооперационный станок | 1985 |

|

SU1321526A1 |

| Устройство для сверления глубоких отверстий | 1982 |

|

SU1093425A1 |

| Привод подачи рабочего органа многошпиндельного сверлильного станка | 1974 |

|

SU500011A1 |

| Многошпиндельный станок | 1978 |

|

SU753555A1 |

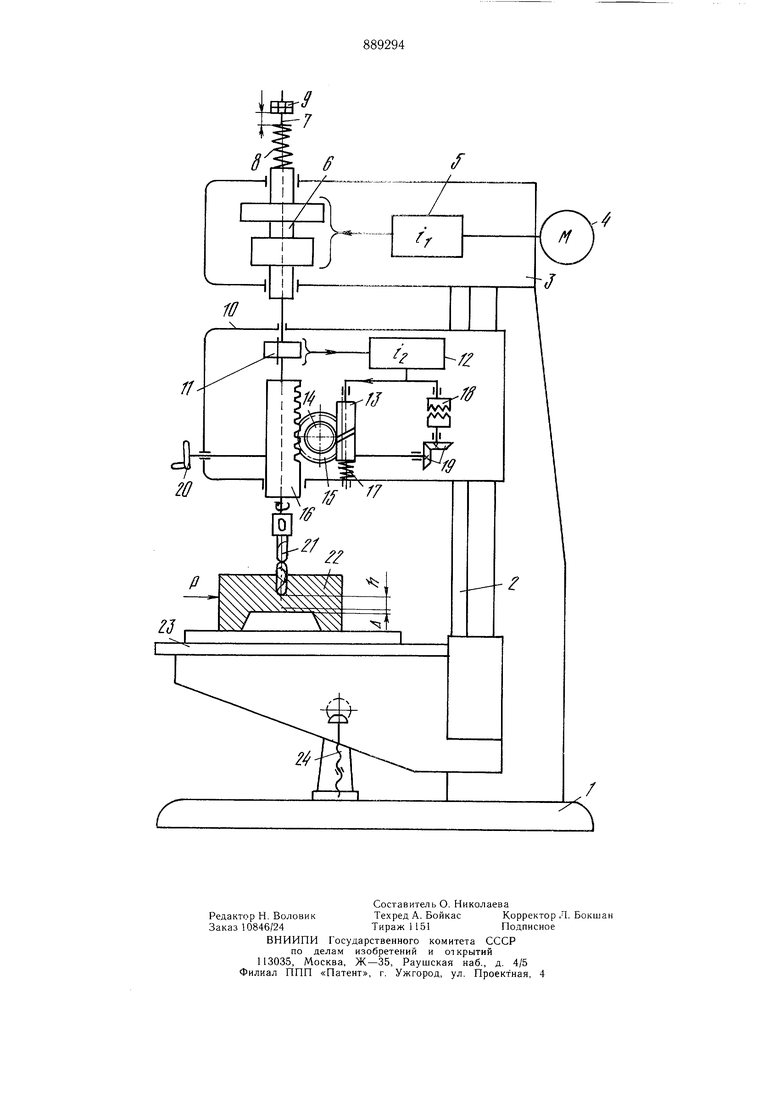

Изобретение относится к металлообрабатывающей промышленности. Известен сверлильный станок, содержащий фундаментную плиту, на которой смонтирована колонна, верхней части которой расположена щпиндельная головка, несущая электродвигатель и щпиндель с инструментом. На верхних направляющих колонны установлена щпиндельная бабка, внутри которой размещен механизм подачи, включающий червячную передачу, осуществляющий вертикальное перемещение щпинделя, получающего вращение от щпиндельной головки 1. Недостатком известной конструкции свер лильного станка относится то, что он не обес печивает в автоматическом режиме работы плавного врезания сверла в тело обрабатываемой детали и не обеспечивает плавного выхода инструмента при сверлении скозных отверстий. В последнем случае имеет место рывок (увеличение подачи) сверла изза уменьщения сопротивления со стороны оставщейся части металла. Это приводит к поломке сверл и к браку обрабатываемых деталей. Цель изобретения - расщирение эксплуатационных возможностей сварлильного станка, упрощение процесса настройки его на переходные процессы резания (входа и выхода сверла) и обеспечение удобства в обслуживании при перестройке на сверление сквозных отверстий различных диаметров. Поставленная цель достигается тем, что верхний конец сверлильного шпинделя снабжается пружиной сжатия и установленной на нем с возможностью осевого перемещения гайкой для взаимодействия с пружиной, червяк механизма осевой подачи установлен с возможностью осевого перемещения и подпружинен пружиной сжатия, причем жесткость последней меньще жесткости пружины на верхнем конце щпинделя. На чертеже изображен станок общий вид. На плите 1 смонтирована колонна с направляющими 2. В верхней части колонны размещена щпиндельная головка 3, на которой смонтирован электродвигатель 4. Внутри корпуса головки расположены параллельно валы с блоками зубчатых колес (передаточные отношения щпиндельной головки обозначены через i,,a сами передачи условно обозначены цифрой 5). Конечный блок зубчатых колес шпиндельной головки установлен на гильзе 6, которая смонтирована в подшипниках. Внутреннее шлицевое отверстие гильзы 6 охватывает шлицевой участок шпинделя 7. На выступающем из шпиндельной головки нерабочем конце шпинделя 7 установлена пружина сжатия 8 для взаимодействия с регулировочной гайкой 9, навинченной на резьбовой участок конца шпинделя. Второй (нижний) конец пружины 8 контактирует с верхним торцом гильзы 6 для зубчатых колес шпиндельной головки. На вертикальных напразляюших 2 колонны установлена шпиндельная бабка 10, внутри которой проходит шпиндель 7. Со шпинделем 7 подвижно в осевом направлении соединена входная шестерня 11, связанная с зубчатыми передачами 12 механизма подач (передаточное отношение со входной шестерни 11 до червяка 13 обозначено через i). Червяк 13 находится в постоянном зацеплении с червячным колесом 14, установленным на одном валу с реечным колесом 15, находящимся в зацеплении с рейкой пиноли 16. Червяк 13 установлен в шпиндельной бабке с возможностью осевого перемещения и подпружинен пружиной сжатия 17 в сторону входного своего конца, причем жескость пружины 17 меньше жесткости пружины 9 на нерабочем конце шпинделя. В кинематической цепи шпиндельной бабки 10 также установлена зубчатая муфта 18, которая через пару конических колес 19 и соответствующий вал соединена со штурвалом 20 для ручного подъема или опускания шпинделя 7 с пинолью 16. Шпиндель 7 выполнен подвижным в окружном направлении относительно пиноли 16 и не имеет осевого смешения относительно нее. В коническом отверстии нижнего конца шпинделя 7 установлено своим коническим хвостовиком сверло 21 для взаимодействия с обрабатываемой деталью 22, установленной на столе 23. Стол 23 устанавливают на различной высоте с помощью зубчато-винтового механизма 24. Станок работает следующим образом. В исходном положении инструмента также как и в период нормального процесса сверления расстояние h между пружиной 8 на нерабочем конце шпинделя 7 и регулировочной гайкой 9 равно расстоянию от вершины сверла 21 до начала опасной зоны при выходе сверла из отверстия. Начало этой зоны находится на расстоянии u«(0,,25)-d(.B от нижнего торца отверстия (где - диаметр сверла). При включении двигателя 4, вращение передается через зубчатые блоки 5 на конечный блок зубчатых колес, смонтированных на гильзе 6. Через шлицевое отверстие гильзы 6 вращение передается на щпиндель 7. Далее от шпинделя 7 вращение передается на входную шестерню 11 шпиндельной бабки 10. С данной шестерни движение передается на зубчатые передачи 12 и червяк 13 находящийся в постоянном кинематическом зацеплении с червячным колесом 14. В конечном итоге вращение реечной щестерни 15, расположенной на одном валу с червячным колесом 14, приводит к осевому перемещению пиноли 16, которая увлекает за собой щпиндель 7. При этом щлицевой участок шпинделя скользит в шлицах гильзы 6 без нарушения кинематической связи. Пиноль 16 перемещается в круговых направляющих корпуса шпиндельной бабки 10. В процессе входа сверла 21 в тело обрабатываемой детали 22, т.е. в процессе врезания, возрастающая сила сопротивления со стороны обрабатываемой детали приводит к сжатию пружины 17 и к перемещению червяка 13 в направлении указанной пружины. При равенстве: р НЛ . Ъс.реъ. 2пр.17 2 где РОС. gj - сила сопротивления резания; dp.ui. -диаметр реечной шестерни 15; - сила сжатия пружины 17; иц -диаметр червячного колеса Таким образом по мере увеличения осевой силы в процессе врезания сверла, увеличивается сила сжатия пружины 17, т.е. величина ее деформации. При сжатии пружины 17 осевое смещение червяка 13 приводит к замедлению скорости вращения червячного колеса 14, т.е. к уменьшению осевой подачи пиноли 16 со шпинделем 7 и сверлом 21. Этим обеспечивается безударное врезание. При полном врезании сверла 21 дальнейшее сжатие пружины 17 прекращается и подача сверла 21 становится постоянной, равной подаче установившегося процесса сверления. На всем этом периоде пружина 8 остается в несдеформированном состоянии, поскольку между верхним ее концом и гайкой 9 остается зазор, который в период нормального процесса сверления постоянно уменьшается. Как только вершина сверла 21 достигает опасной зоны, расположенной на расстоянии Д от нижнего торца просверливаемого отверстия, в работу вступает пружина 8, которая оказывается в контакте с движущейся вниз гайкой 9, и которой искусственно создается дополнительное сопротивление движению щпинделя 7 с пинолью 16. Таким образом с этого момента начинается совместная работа пружин 17 и 8. Поскольку жесткость пружины 8 больше жесткости пружины 17, то при взаимодействии этих пружин (относительно оси вала с червячным колесом 14 и шестерней 15) из-за стремления системы прийти в равновесное состояние (силы сжатия пружин 8 и 17 стремятся выравняться) ив силу меньшей жесткости пружина 17 деформируется больше, чем деформируется пружина 8. Следствием этого является дополнительное осевое перемещение червяка 13 и дополнительное сжатие пружины 17. Это приводит к уменьшению скорости вращения червячного колеса- 14 и соответственно реечной шестерни 15, установленной на одном валу с указанным колесом. Таким образом в данном режиме работы имеет место автол атическое уменьшение осевой подачи линоли 16 со шпинделем 7 и сверлом 21 и плавный (замедленный) выход сверла из получаемого сквозного отверстия в обрабатываемой детали 22. Этим устраняется условия перегрузки и поломки инструмента. После полною выхода конца сверла из детали механизм подачи станка отключают и сверло со шпинделем и пинолью возвращают в верхнее исходное положение. При этом деформации пружин 8 и 17 становятся равными нулю. Предлагаемый принцип работы может быть распространен и на радиально-сверлильные станки. Он также может быть частично использован и на настольно-сверлильных станках. В этом случае необходимо установить над верхним торцом ведомого шпиндельного шкива пружину сжатия, аналогичную пружине 8 в предлагаемом станке. При ручной подаче сверла в период выхода его из сквозного отверстия устраняется рывок инструмента за счет искусственного сопротивления, срздаваемого пружиной, установленной на нерабочем конце шпинделя. Использование разработанной конструкции сверлильного станка позволяет уменьшить поломки сверл при сверлении сквозных отверстий за счет автоматического регулирования подач в переходных процессах резакия, и тем самым резко снижает брак деталей и повышает качество обработки деталей. Кроме этого, снимается психологическое напряжение сверлильщиков, связанное с возникающей опасностью поломки сверл в период их выхода из сквозных отверстий. При использовании данного сверлильного станка отпадает надобность в от1слючении привода подач в момент начала переходного процесса выхода сверла из отверстия и дальнейшего медленного вывода сверла при ручной подаче, поскольку в данном случае процесс переключения подачи на медленную в режиме выхода сверла осуществляется автоматически. Формула изобретения Сверлильный станок, содержащий шпиндельную бабку, расположенные в ней инструментальную головку со сверлом и механизм осевой подачи сверлильного шпинделя, включающий червячную передачу, отличающийся тем, что, с целью расщирения эксплуатационных возможностей станка и обеспечения удобства в обслуживании при сверлении сквозных отверстий различных диаметров, верхний конец сверлильного шпинделя снабжен пружиной сжатия и установленной на нем с возможностью осевого перемещения гайкой для взаимодействия с пружиной, червяк механизма осевой подачи установлен с возможностью осевого перемещения и подпружинен пружиной сжатия, причем жесткость последней меньше жесткости пружины на верхнем конце шпинделя. Источники информации, принятые во внимание при экспертизе 1. Федотенок А. А. Кинематическая структура металлорежущих станков. М., «Мащиностроение, 1970, с. 107.

Авторы

Даты

1981-12-15—Публикация

1980-04-18—Подача