(54) ГИДРОФОБИЗАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 1994 |

|

RU2083748C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ | 1993 |

|

RU2087502C1 |

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1472546A1 |

| Состав для изготовления древесноволокнистых плит | 1978 |

|

SU939496A1 |

| Способ изготовления древевесноволокнистых плит | 1973 |

|

SU442942A1 |

| ДРЕВЕСНО-ВОЛОКНИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2087304C1 |

| ДРЕВЕСНОВОЛОКНИСТЫЙ МАТЕРИАЛ ДЛЯ ПЛИТ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА | 2015 |

|

RU2600059C1 |

| Состав для обработки древесноволокнистых плит | 1979 |

|

SU791553A1 |

| Способ переработки сульфатного мыла | 1982 |

|

SU1076439A1 |

| Способ производства древесно-волокнистых плит | 1983 |

|

SU1133098A1 |

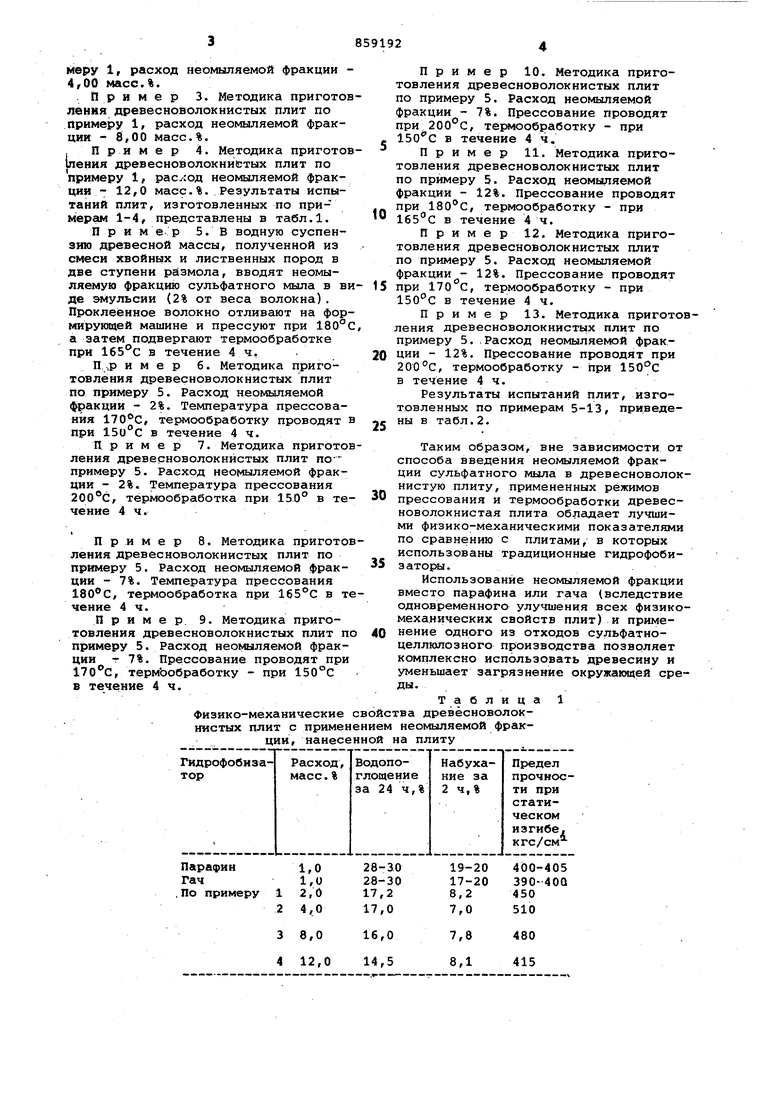

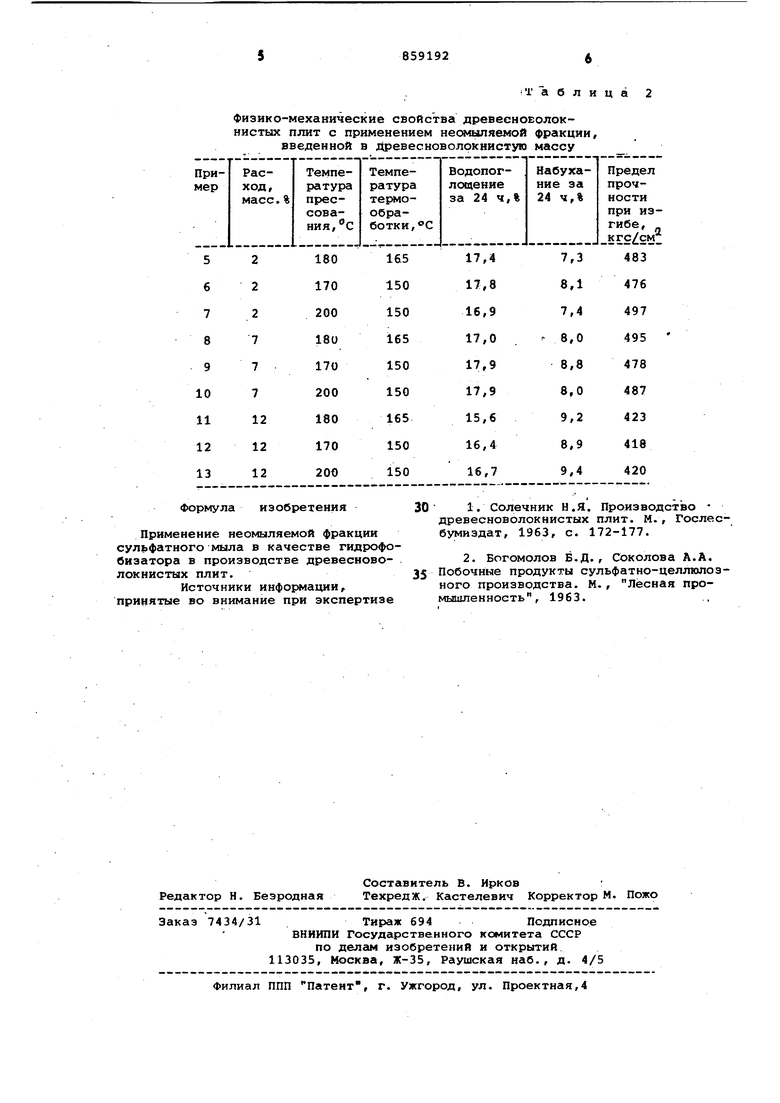

Изобретение относится к технологи получения древесноволокнистых плит и может найти применение в деревоОбрабатывающей промышленности. Известны гидрофобизаторы, применя мые для проклейки древесноволокнистых плит. К ним относится, например парафин ij . Основной недостаток известных гидрофобизаторов в том, что они, являясь предельными углеводородами, ослабляют связь между волокнами, тем самым понижают прочность плит, а так же необходимость приготовления эмул сии и использование осадителей. Неомьшяемая фракция (НФ) выделяется из сульфатного мыла в процессе его очистки и является отходом сульфатно-целлюлозного производства Эта фракция содержит комплекс высоко молекулярных веществ (циклические т&итерпеновые, стериновые и алифатические спирты и др.), имеющих оп ределенное количество функциональных групп, способных вступать во взаимодействие с функциональными группами древесного волокна 21.. Цель изобретения применение гидр фобизатора, не снижающего прочность плит и не требующего приготовления эмульсии и использование осаднтелей, а также расширение ассортимента гидрофобизаторов . Поставленная цель достигается тем, что в качестве гидрофобизатора используют неомыляемую фракцию сульфатного юлла. Сочетание в одной молекуле гидрофобного радикала и функциональных групп способствует приданию плитам одновременно гидрофобности и росту прочности. Пример 1. Иэ древесной массы, полученной, из смеси хвойных и лиственных пород в две ступени размола, на отливной машине формируют волокнистый , который затем подвергают горячему прессованию при 180°С. На отпрессованную плиту наносят расплав (при ) неомыляемой фракции сульфатного мыла (НФСМ) и далее плиту подвергают термообработке при 165-С в течение 4ч. Состав, мас.%: Древесная масса 98,00 Неомыляемая фракция it сульфатного мыла , (НФСМ)2,00 Пример 2. Методика приготовления древесноволокнистых плит по примеру 1, расход неомыляемой фракции 4 г 00 h4acc. %. И р и м е р 3. Методика пригото ления древесноволокнистых плит по примеру 1, расход неомьшяемой фракции - 8,00 масс.%. . Пример 4. Методика пригото 1ления древесноволокни&тых плит по примеру 1, расход неомыляемой фракции - 12,0 масс.%. Результаты испытаний плит, изготовленных по примерам 1-4, представлены в табл,1. При мер 5. В водную суспензию древесной массы, полученной из смеси хвойных и лиственных пород в две ступени рйзмола, вводят неомыляемую фракцию сульфатного мыла в в де эмульсии (2% от веса волокна). Проклеенное волокно отливают на фор мирукадей машине и прессуют при 180° а затем подвергают термообработке при в течение 4ч, П. ,р и м е р б. Методика приготовления древесноволокнистых плит по примеру 5. Расход неомыляемой фракции - 2%. Температура прессования , термообработку проводят при 150°С в течение 4ч. Пример 7. Методика пригото ления древесноволокнистых плит по примеру 5. Расход неомыляемой фракции - 2%. Температура прессования 200°С, термообработка при 15.0 в те чение 4ч. Пример 8. Методика пригото ления древесноволокнистых плит по примеру 5. Расход неомыляемой фракции - 7%. Температура прессования 180®С, термообработка при 165°С в т чение 4ч. Пример 9. Методика приготовления древесноволокнистых плит п примеру 5. Расход неомыляемой фрак ции т 7%. Прессование проводят при , термЪобработку - при 150°С в течение 4ч. Физико-механические нистых плит с приме ции, нанес Пример 10. Методика приготовления древесноволокнистых плит по примеру 5. Расход неомыляемой фракции - 7%. Прессование проводят при 200°С, термообработку - при Пример 11. Методика приготовления древесноволокнистых плит по примеру 5. Расход неомцпяемой фракции - 12%. Прессование проводят при , термообработку - при 165°С в течение 4 ч. Пример 12. Методика приготовления древесноволокнистых плит по примеру 5. Расход неомыляемой фракции - 12%. Прессование проводят при 170с, термообработку - при в течение 4 ч. Пример 13. Методика приготовления древесноволокнистых плит по примеру 5..Расход неомыляемой фракции - 12%. Прессование проводят при 200°С, термообработку - при 150°С в течение 4ч. Результаты испытаний плит, изготовленных по примерам 5-13, приведены в табл.2. Таким образом, вне зависимости от способа введения неомыляемой фракции сульфатного мыла в древесноволокнистую плиту, примененных режимов прессования и термообработки древесноволокнистая плита обладает лучшими физико-механическими показателями по сравнению с плитами, в которых использованы традиционные гидрофобизатори.. Использование неомыляемой фракции вместо парафина или гача (вследствие одновременного улучшения всех физикомеханических свойств плит) и применение одного из отходов сульфатноцеллюлозного производства позволяет комплексно использовать древесину и уменьшает загрязнение окружающей среды. Таблица 1 ва древесноволокнеомыляемой фракна плиту

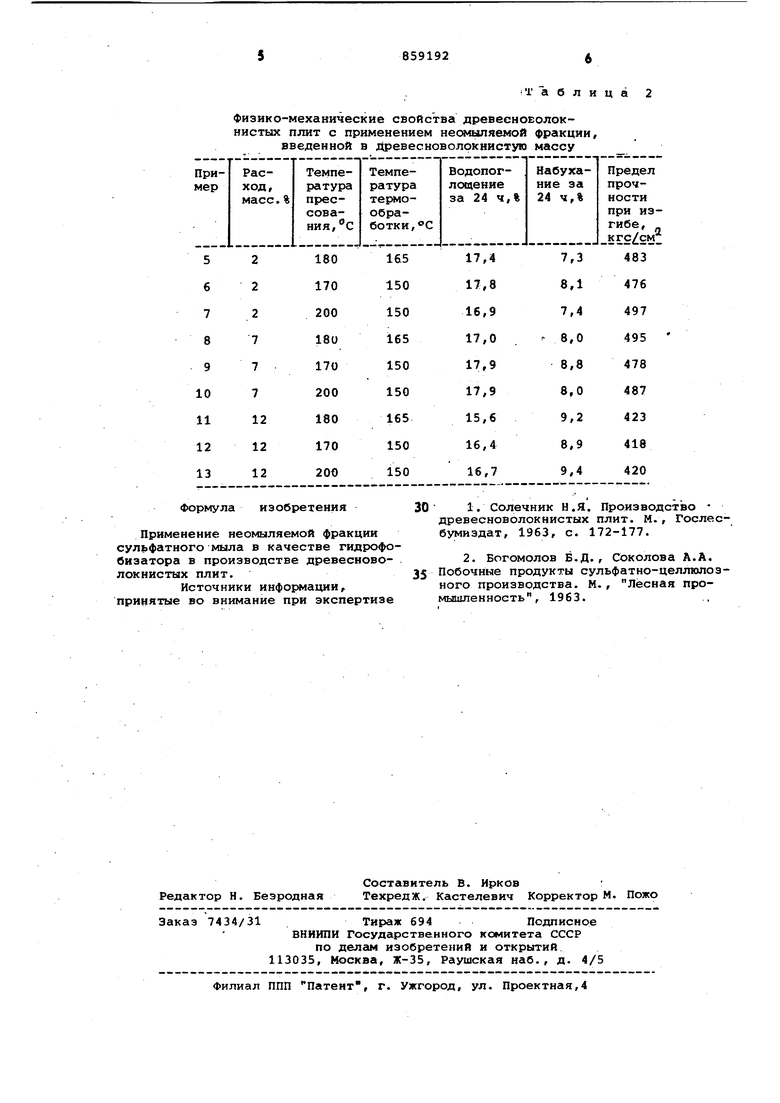

Физико-механические свойства древесноволокнистых плит с применением нес 1ыляемой фракции, введенной в древесноволокнистую массу

Формула изобретения

Применение неомыляемой фракции сульфатногомыла в качестве гидрофобизатора в производстве древесново- . локнистых плит.

Источники информации г принятые во внимание при экспертизе

Т а 6 л и ц а

Авторы

Даты

1981-08-30—Публикация

1978-12-18—Подача