СО

СО

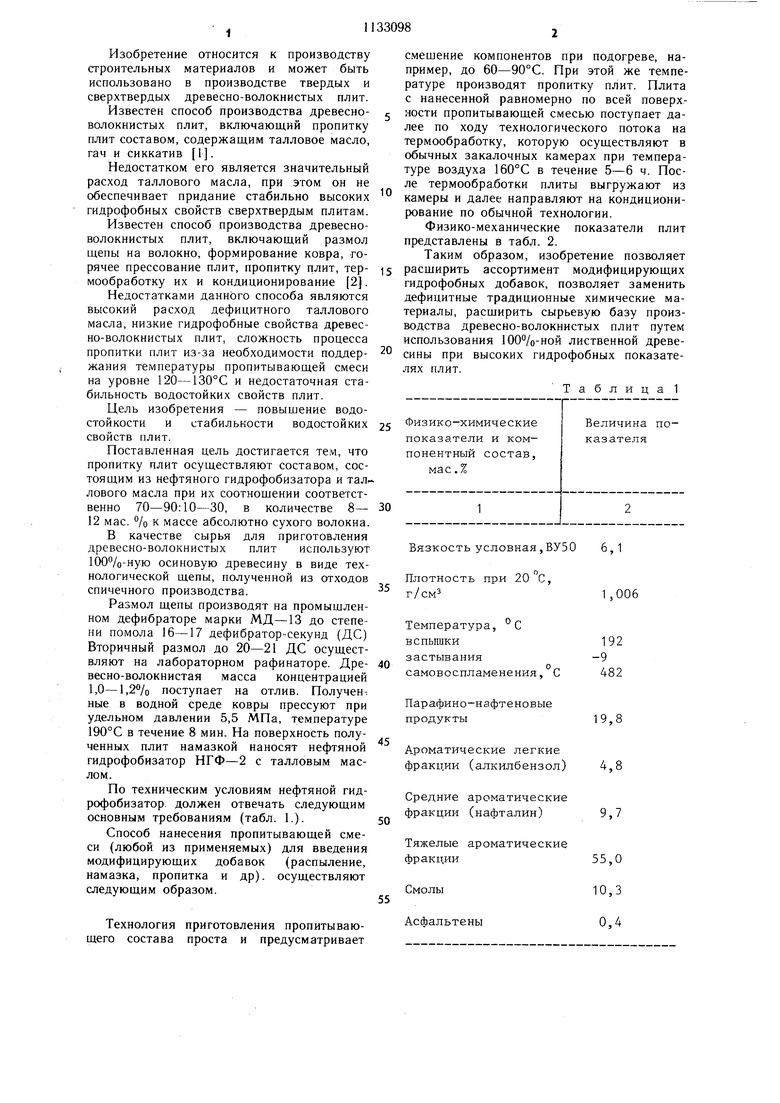

00 Изобретение относится к производству строительных материалов и может быть использовано в производстве твердых и сверхтвердых древесно-волокнистых плит. Известен способ производства древесноволокнистых плит, включающий пропитку плит составом, содержащим талловое масло, гач и сиккатив 1. Недостатком его является значительный расход таллового масла, при этом он не обеспечивает придание стабильно высоких гидрофобных свойств сверхтвердым плитам. Известен способ производства древесноволокнистых плит, включающий размол щепы на волокно, формирование ковра, горячее прессование плит, пропитку плит, термообработку их и кондиционирование 2. Недостатками данного способа являются высокий расход дефицитного таллового масла, низкие гидрофобные свойства древесно-волокнистых плит, сложность процесса пропитки плит из-за необходимости поддержания температуры пропитывающей смеси на уровне 120-130°С и недостаточная стабильность водостойких свойств плит. Цель изобретения - повышение водостойкости и стабильности водостойких свойств плит. Поставленная цель достигается тем, что пропитку плит осуществляют составом, состоящим из нефтяного гидрофобизатора и таллового масла при их соотнощении соответственно 70-90:10-30, в количестве 8- 12 мае. °/о к массе абсолютно сухого волокна. В качестве сырья для приготовления древесно-волокнистых плит используют 100%-ную осиновую древесину в виде технологической щепы, полученной из отходов спичечного производства. Размол щепы производят на промышленном дефибраторе марки МД-13 до степени помола 16-17 дефибратор-секунд (ДС) Вторичный размол до 20-21 ДС осуществляют на лабораторном рафинаторе. Древесно-волокнистая масса концентрацией 1,0-1,2/о поступает на отлив. Полученные в водной среде ковры прессуют при удельном давлении 5,5 МПа, температуре 190°С в течение 8 мин. На поверхность полученных плит намазкой наносят нефтяной гидрофобизатор НГФ-2 с талловым маслом. По техническим условиям нефтяной гидрофобизатор должен отвечать следующим основным требованиям (табл. 1.). Способ нанесения пропитывающей смеси (любой из применяемых) для введения модифицирующих добавок (распыление, намазка, пропитка и др). осуществляют следующим образом. Технология приготовления пропитывающего состава проста и предусматривает смешение компонентов при подогреве, например, до 60-90°С. При этой же температуре производят пропитку плит. Плита с нанесенной равномерно по всей поверхности пропитывающей смесью поступает далее по ходу технологического потока на термообработку, которую осуществляют в обычных закалочных камерах при температуре воздуха 160°С в течение 5-6 ч. После термообработки плиты выгружают из камеры и далее направляют на кондиционирование по обычной технологии. Физико-механические показатели плит представлены в табл. 2. Таким образом, изобретение позволяет расщирить ассортимент модифицирующих гидрофобных добавок, позволяет заменить дефицитные традиционные химические материалы, расщирить сырьевую базу производства древесно-волокнистых плит путем использования 100%-ной лиственной древесины при высоких гидрофобных показателях плит. Таблица 1 Вязкость условная,ВУ50 6,1 Плотность при 20 С, г/см Температура, С вспышки192 застывания-9 самовоспламенения,С 482 Парафино-нафтеновые продукты19,8 Ароматические легкие фракции (алкилбензол) 4,8 Средние ароматические фракции (нафталин) 9,7 Тяжелые ароматические фракции55,0 АсЛальтены

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления древевесноволокнистых плит | 1973 |

|

SU442942A1 |

| Способ получения древесноволокнистой массы | 1977 |

|

SU954252A1 |

| Состав для изготовления древесноволокнистых плит | 1981 |

|

SU973682A1 |

| Состав для изготовления древесноволокнистых плит | 1976 |

|

SU612819A1 |

| ДРЕВЕСНО-ВОЛОКНИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2087304C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ | 1993 |

|

RU2087502C1 |

| Состав для обработки древесноволокнистого ковра | 1987 |

|

SU1548199A1 |

| Способ изготовления древесноволокнистых плит | 1981 |

|

SU1008327A1 |

| ДРЕВЕСНОВОЛОКНИСТЫЙ МАТЕРИАЛ ДЛЯ ПЛИТ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА | 2015 |

|

RU2600059C1 |

| ДРЕВЕСНОВОЛОКНИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2085564C1 |

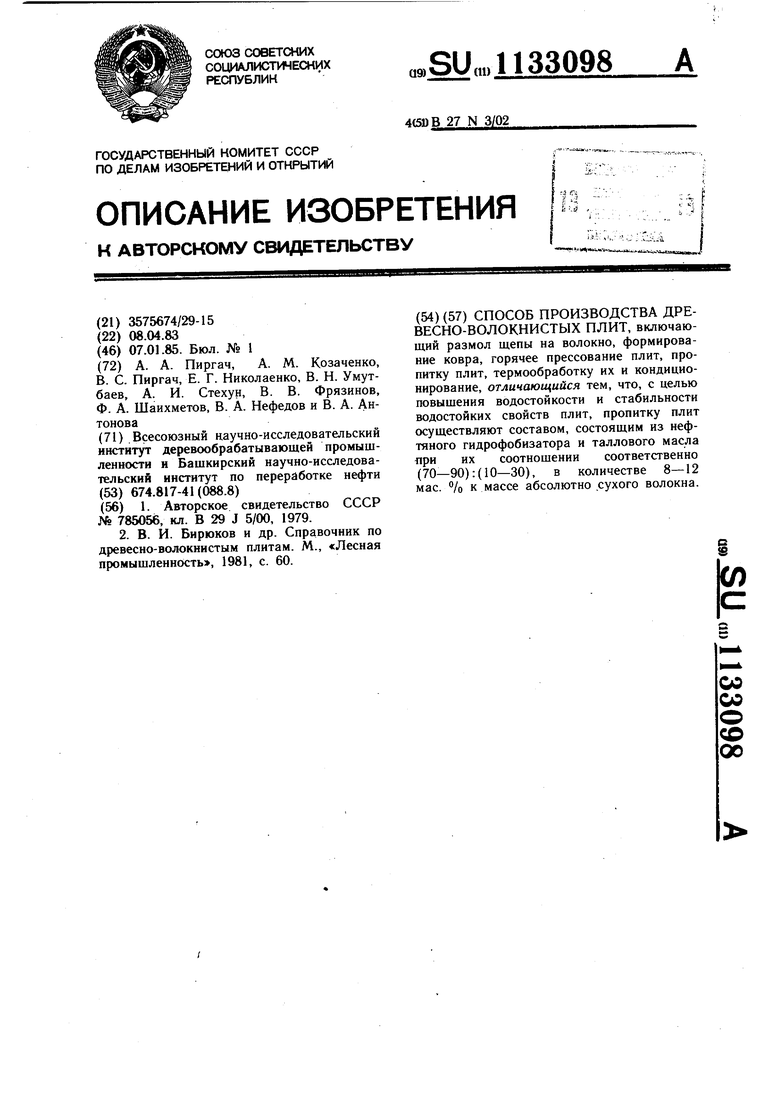

СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ, включающий размол щепы на волокно, формирование ковра, горячее прессование плит, пропитку плит, термообработку их и кондиционирование, отличающийся тем, что, с целью повышения водостойкости и стабильности водостойких свойств плит, пропитку плит осуществляют составом, состоящим из нефтяного гидрофобизатора и таллового масла при их соотношении соответственно

Примечание. Коэффициент изменчивости показателя водопоглощения составляет 17,3%, а набухания 8,1% в то время как для известного аналогичные показатели составляют 29,2% и 21,2%соответственно.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав для пропитки древесноволокнистых плит | 1979 |

|

SU785056A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| В | |||

| И | |||

| Бирюков и др | |||

| Справочник по древесно-волокнистым плитам | |||

| М., «Лесная промышленность, 1981, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1985-01-07—Публикация

1983-04-08—Подача