(54)СПОСОВ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства цементного клинкера и двуокиси серы | 1982 |

|

SU1084257A1 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ И ЦЕМЕНТНЫХ КЛИНКЕРОВ | 1991 |

|

RU2010779C1 |

| СПОСОБ ПРОВЕДЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА КЕРАМИЧЕСКИХ И ЦЕМЕНТНЫХ КЛИНКЕРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2375322C1 |

| Способ получения цементного клинкера | 1985 |

|

SU1333664A1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ПРОИЗВОДСТВА | 1991 |

|

RU2010780C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1991 |

|

RU2011137C1 |

| Способ производства цементного клинкера | 1977 |

|

SU654566A1 |

| УСТАНОВКА ДЛЯ ПРОВЕДЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА КЕРАМИЧЕСКИХ И ЦЕМЕНТНЫХ КЛИНКЕРОВ | 2008 |

|

RU2375657C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА ИЗ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2007 |

|

RU2347764C2 |

| Способ обработки карбонатного материала | 1978 |

|

SU867890A1 |

I

Изобретение относится к производст ну керамических и строительных материалов .

Известен способ получения цементного клинкера, включающий приготовление сырьевой смеси, формование ее в 5 ленту, сушку при 120-450°С и последующий обжиг на расплаве металла tOОднако для данного способа характерна недостаточная интенсификация процесса термообработки.

Цель изобретения - интенсификация процесса термообработки.

Указанная цель достигается тем,что в способе получения цементного клинкера, включающем приготовление сырьевой смеси, формование ее в ленту, сушку при 120-450°С и последующий обжиг на расплаве металла, ленте смеси придают форму желоба с емкостью . погонного метра, определяемой по формуле

(..f),

где V - емкость погонного метра высушенного желоба, м /м; К - коэффициент, учитывающий усадку при сушке и запас плавучеел . ти;

S - йлощадь поперечного сечения

ленты сырьевой смеси, м Т - объемный вес отформованной и

высушенной сырьевой смеси

р - плотность теплоносителя при

температуре обжига, кг/м°, причем подачу леЪты в ванну осуществляют наклонно к поверхности расплава и в желоб дополнительно подают расплавленный металл. Кроме того, с целью повышения равномерности обжига| в желоб подают расплав металла на 10ЮО С выше температуры основного расплава.

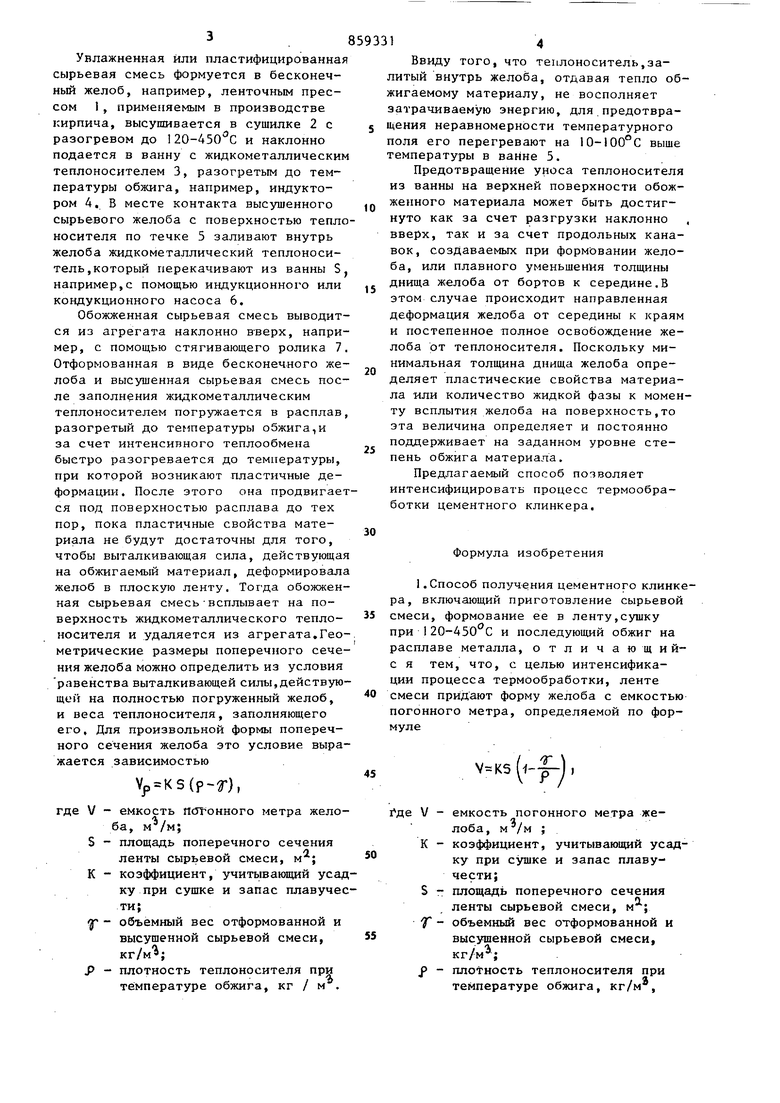

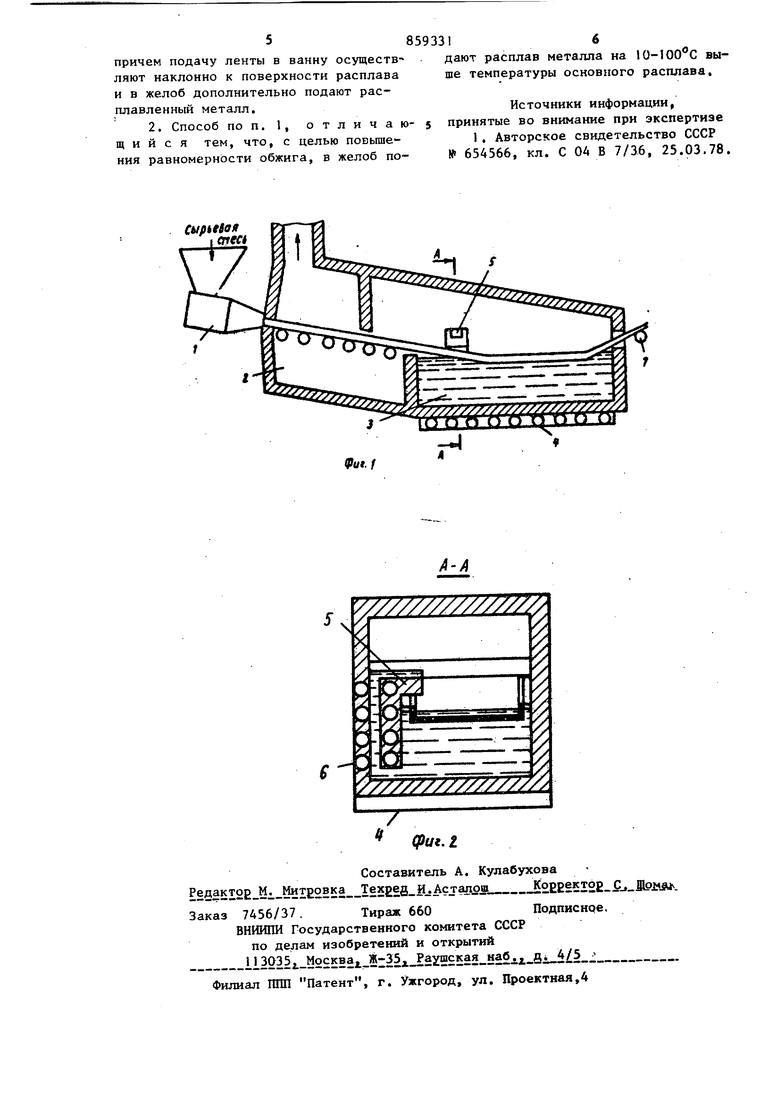

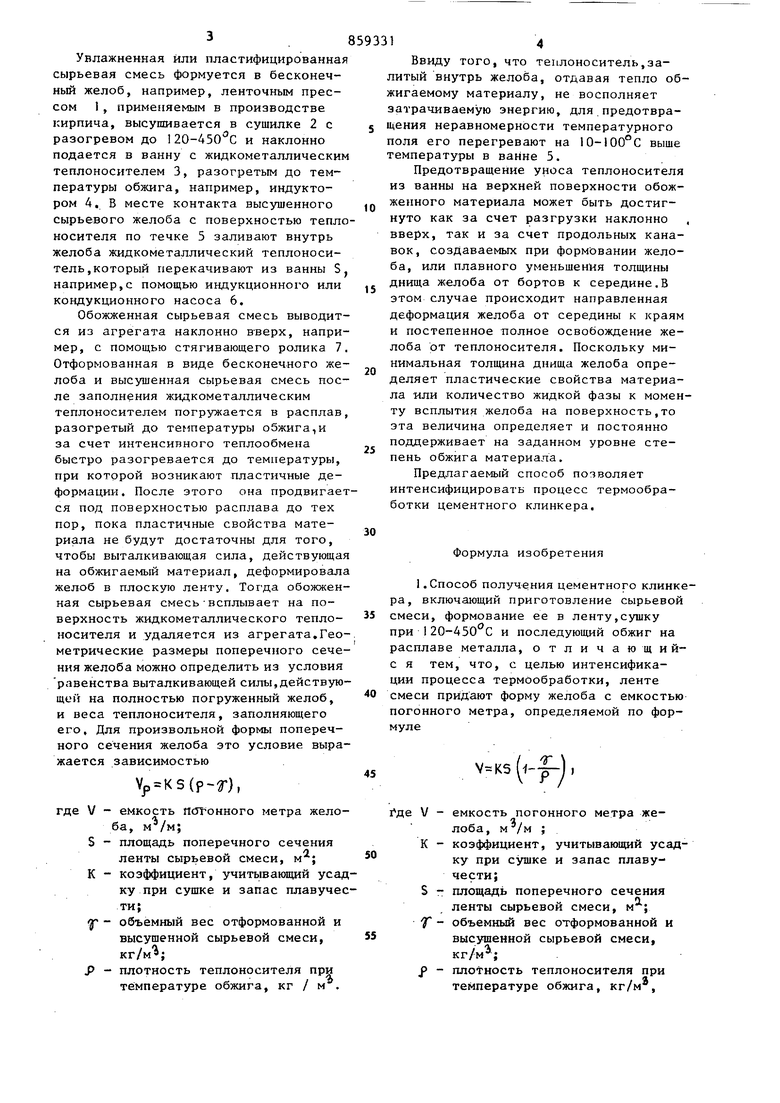

На фиг. 1 приведена технологическая схема для осуществления предлагаемого способа; на фиг. 2 - разрез А-А на фиг. 1. 3 . Увлажненная или пластифицированная сырьевая смесь формуется в бесконечный желоб, например, ленточным прессом 1, применяемым в производстве кирпича, высушивается в сушилке 2 с разогревом до 120-450с и наклонно подается в ванну с жидкометаллическим теплоносителем 3, разогретым до температуры обжига, например, индуктором 4. В месте контакта высушенного сырьевого желоба с поверхностью тепло носителя по течке 5 заливают внутрь желоба жидкометаллический теплоноситель, который перекачивают из ванны S например,с помощью индукционного или кондукционного насоса 6. Обожженная сырьевая смесь выводится из агрегата наклонно вверх, например, с помощью стягивающего ролика 7 Отформованная в виде бесконечного желоба и высушенная сырьевая смесь после заполнения жидкометаллическим Теплоносителем погружается в расплав разогретый до температуры обжига,и за счет интенсивного теплообмена быстро разогревается до температуры, при которой возникают пластичные деформации. После этого она продвигает ся под поверхностью расплава до тех пор, пока пластичные свойства материала не будут достаточны для того, чтобы выталкивающая сила, действующая на обжигаемый материал, деформировала желоб в плоскую ленту. Тогда обожжен ная сырьевая смесьвсплывает на поверхность жидкометаллического теплоносителя и удаляется из агрегата.Гео метрические размеры поперечного сече ния желоба можно определить из условия равенства выталкивающей силы, действую щей на полностью погруженный желоб, и веса теплоносителя, заполняющего его, Для произвольной формы поперечного сечения желоба это условие выра жается зависимостью Vp KS(p-T),

де V - емкость ПсТРонного метра желоба, м /м;

S - площадь поперечного сечения ленты сырьевой смеси,

К - коэффициент, учитывающий усадку при сушке и запас плавучести;

fjf - объемный вес отформованной и высушенной сырьевой смеси, кг/м ;

J - плотность теплоносителя при

/i

температуре обжига, кг /

де V - емкость погонного метра жел, лоба, м /м ;

коэффициент, учитывающий усадк ку при сушке и запас плавучести;

площадь поперечного сечения ленты сырьевой смеси, м ;

Т объемный вес отформованной и высушенной сырьевой смеси,

р плотность теплоносителя при температуре обжига, кг/м , 1 Ввиду того, что теплоноситель,заитый внутрь желоба, отдавая тепло обигаемому материалу, не восполняет затрачиваемую энергию, для.предотвраения неравномерности температурного поля его перегревают на 10-100°С выше температуры в ванне 5. Предотвращение уноса теплоносителя из ванны на верхней поверхности обожженного материала может быть достигнуто как за счет разгрузки наклонно , вверх, так и за счет продольных канавок, создаваемых при формовании желоба, или плавного уменьшения толщины днища желоба от бортов к середине,В этом случае происходит направленная деформация желоба от середины к краям и постепенное полное освобождение желоба от теплоносителя. Поскольку минимальная толщина днища желоба определяет пластические свойства материала или количество жидкой фазы к моменту всплытия желоба на поверхность,то эта величина определяет и постоянно поддерживает на заданном уровне степень обжига материала. Предлагаемый способ позволяет интенсифицировать процесс термообработки цементного клинкера. Формула изобретения 1. Способ получения цементного клинкера, включающий приготовление сырьевой смеси, формование ее в ленту,сушку при I20-450 С и последующий обжиг на расплаве металла, отличаю щи йс я тем, что, с целью интенсификации процесса термообработки, ленте смеси придают форму желоба с емкостью погонного метра, определяемой по формулеl-fj

причем подачу ленты в ванну осуществ ляют наклонно к поверхности расплава и в желоб дополнительно подают расплавленный металл.

дают расплав металла на выше температуры основного расплава.

Источники информации, принятые во внимание при экспертизе

1 , Авторское свидетельство СССР № 654566, кл. С ОА В 7/36, 25.03.78.

н

IPut.f

Авторы

Даты

1981-08-30—Публикация

1977-08-02—Подача