13

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве

клинкера глиноземистых и высокоглиноземистых цементов.

Цель изобретения - увеличение производительности обжигового агрегата.

Пример. В готовую сырьевую смесь для получения цементного клин- кера добавляют цемент, предварительно затворенный водой при водотвердом отношении 0,4 и тщательно перемешивают. Полученную полусухую массу

прессуют в звенья с помощью карусель- |5 При величине угла менее 45 происхо- ного пресса. Размер звеньев определи- дит скалывание острых краев звена,

70

ется габаритами обжигового агрегата, а толщина составляет 5-15 мм.

Отформованные звенья высушивают в конвейерном сушиле при 150-220 С в течение 1 ч и затем обжигают в специальной установке на поверхности расплавленного металла при 1400 - 15004.

В качестве исходных материалов применяют сырьевые смеси, рассчитанные на получение глиноземистого цемента марок ВГЦ-60 и ВГЦ-70, химический состав которых приведен в табл, 1 .

В качестве цемента в смесь вводят цементное тесто из молотого клинкера того же состава. В результате гидратации цемента отформованные звенья приобретают прочность 0,5-2 МПа.

Форма звеньев подобрана таким образом, что они движутся в обжиговом агрегате по поверхности расплавленного металла ориентированно, острым концом вперед, причем острый конец последующего звена входит в ласточкин хвост предыдущего, проталкивая его по поверхности расплава. Это обеспечивает беззазорное прохояодение материала и, как следствие, увеличение производительности процесса. При прохождении же непрерывной ленты, отформованной из непластичного сырья, обычно происходит ее разрушение. Обжиговый агрегат забивается материалом, на удаление которого требуется значительное , в результате чего падает производительность агрегата ,

а при величине болге /U ухудшается .центровка звеньев.

Результаты зкспериментальньпс об20 жигов приведены в табл„ 2.

Удельная производительность печных агрегатовэ в которых в качестве теплоносителя используется расплавленный металл при режиме обжига вы25 сокоглиноземистьЕК цементов с применением предлагаемого способа обжига составляет 500 кг/м зеркала распла ва в 1 ч.

При обжиге сырьевой смеси высоко

30 глиноземистых цементов по прототипу более 70% звеньев разрушились,удель ная производительность равна 1 10 кг/м зеркала расплава в 1 ч,Таким образом удельная производительность при ис-с пользовании предлагаемого обжига уве личивается в 5 раз, Формула изобретения

Способ получения цементного клин кера, включающий приготовление сырь

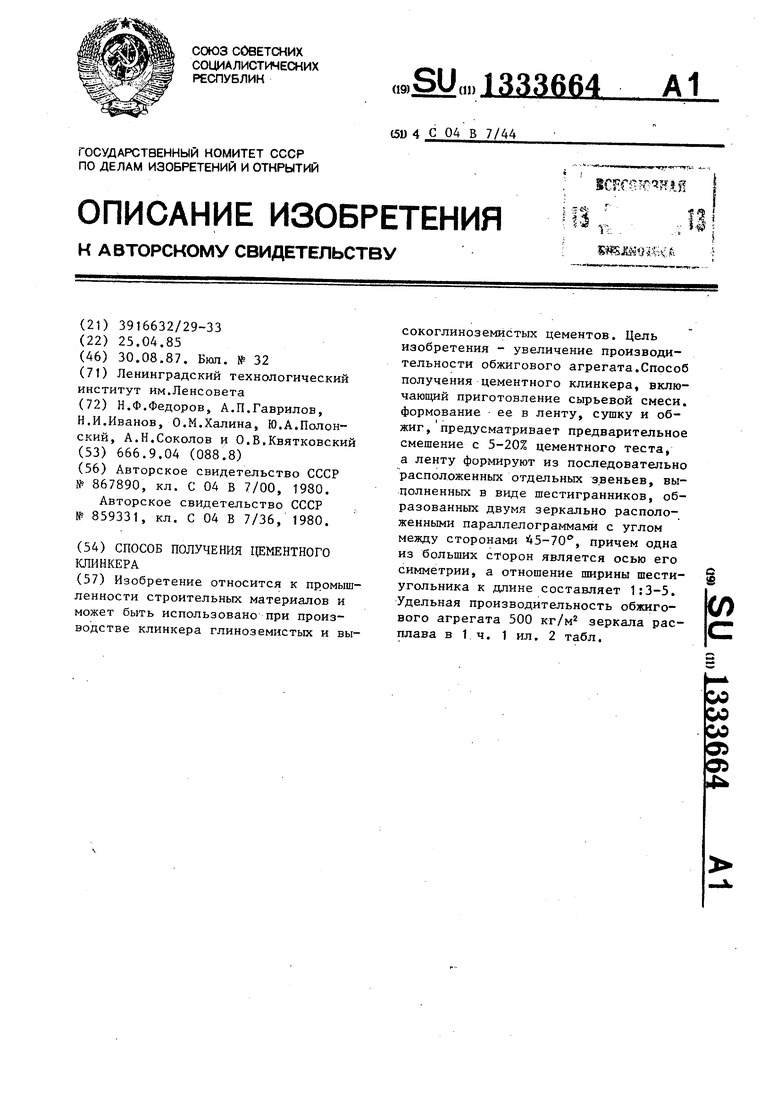

.д вой смеси, формирование ее в ленту, сушку и обжиг, отличающийся тем., что, с целью увеличения производительности обжигового агрега та, сырьевую смесь предварительно смешивают с 5-20% цементного, теста, а ленту формируют из последовате пьно расположенных отдельных звеньев, вы полненных в виде шестиугольников, об разованных двумя зеркально располо женными параллелограммами с углом между сторонами 45-70, причем одна из больших сторон является осью его си: шетрии, а отношение ширины шестиугольника к длине Составляет Is3-5.

45

Геометрические р-азмеры звеньев (cMv чертеж) определяются в первую очередь габаритами обжигового агрегата, например при внутреннем размере агрегата 100 мм ширина звена должна составлять 95±2 I-M,, а длина его в 35 раз превьЕпать вшрину. При большей длине звеньев они будут изгибаться и разламываться на куски,

Значение угла между сторонами параллелограмма 45-70° обеспечивает наилучшие условия для прохождения звеньев по обжигов ому пространству.

70

а при величине болге /U ухудшается .центровка звеньев.

Результаты зкспериментальньпс об0 жигов приведены в табл„ 2.

Удельная производительность печных агрегатовэ в которых в качестве теплоносителя используется расплавленный металл при режиме обжига вы5 сокоглиноземистьЕК цементов с применением предлагаемого способа обжига, составляет 500 кг/м зеркала расплава в 1 ч.

При обжиге сырьевой смеси высоко0 глиноземистых цементов по прототипу более 70% звеньев разрушились,удельная производительность равна 1 10 кг/м зеркала расплава в 1 ч,Таким образом, удельная производительность при исс пользовании предлагаемого обжига увеличивается в 5 раз, Формула изобретения.

Способ получения цементного клинкера, включающий приготовление сырьед вой смеси, формирование ее в ленту, сушку и обжиг, отличающийся тем., что, с целью увеличения производительности обжигового агрегата, сырьевую смесь предварительно смешивают с 5-20% цементного, теста, а ленту формируют из последовате пьно расположенных отдельных звеньев, выполненных в виде шестиугольников, образованных двумя зеркально расположенными параллелограммами с углом между сторонами 45-70, причем одна из больших сторон является осью его си: шетрии, а отношение ширины шестиугольника к длине Составляет Is3-5.

5

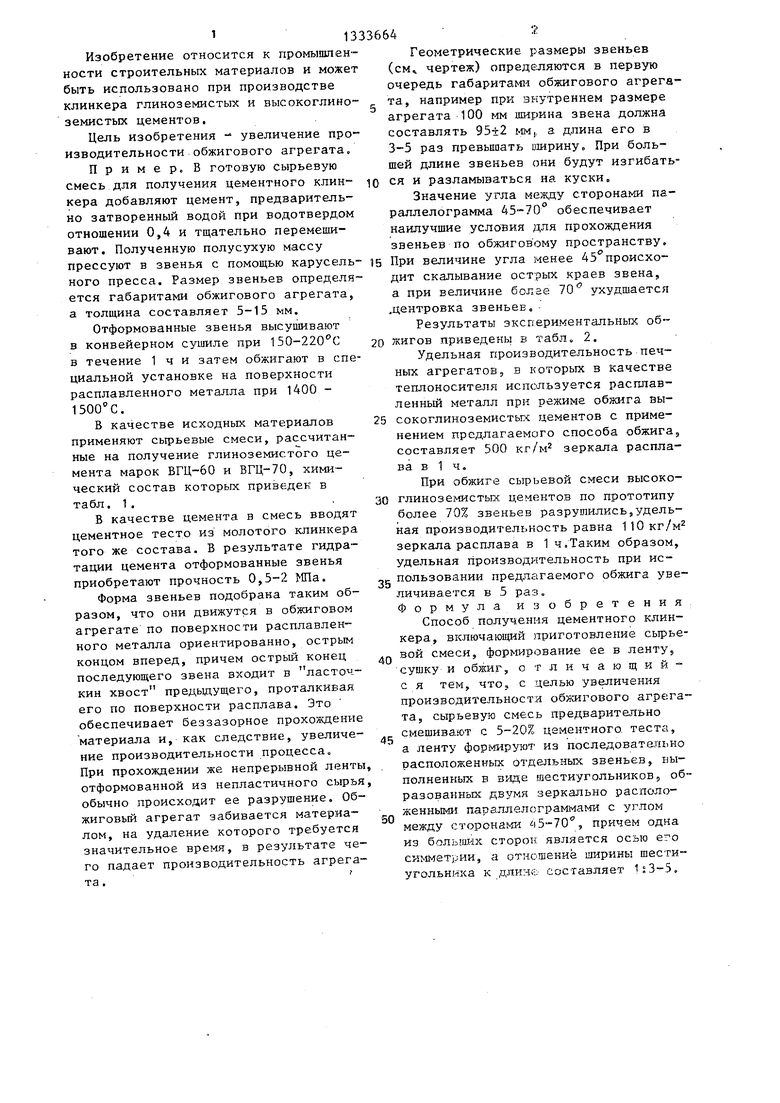

ВГЦ-6047,03 0,29 0,99 27,02 0,80 0,48 0,02 0,005. 23,56

ВГЦ-7058,50 0,22 0,80. 20,56 0,61 0,60 0,003 0,006 18,60

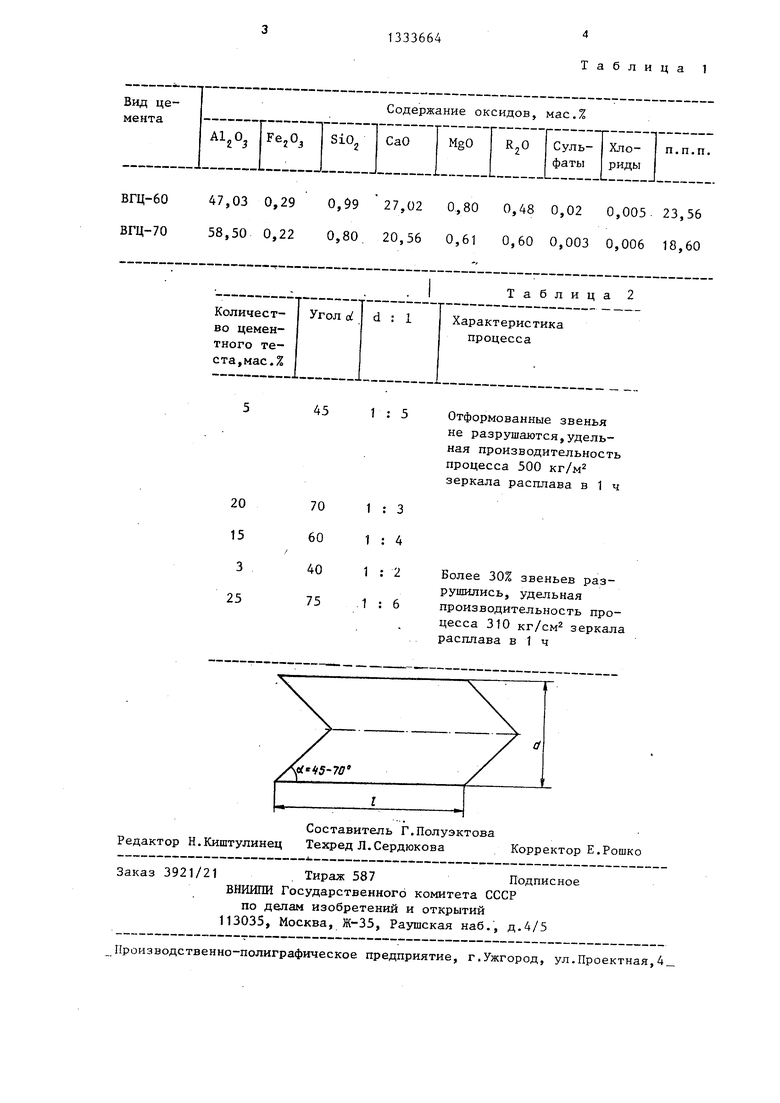

Таблица 2

45

Таблица 1

5

Отформованные звенья не разрушаются,удельная производительность процесса 500 кг/м зеркала расплава в 1 ч

Более 30% звеньев разрушились, удельная производительность процесса 310 кг/см зеркала расплава в 1 ч

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ЦЕМЕНТА ДЛЯ НЕФОРМОВАННЫХ ОГНЕУПОРНЫХ БЕТОНОВ | 2023 |

|

RU2818252C1 |

| Способ производства цементного клинкера | 1977 |

|

SU654566A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЁМИСТОГО ЦЕМЕНТА | 2018 |

|

RU2699090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ С ИСПОЛЬЗОВАНИЕМ ТОПЛИВОСОДЕРЖАЩИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2074842C1 |

| СУЛЬФОАЛЮМИНАТНЫЙ КЛИНКЕР НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ, ПОЛУЧЕННЫЙ ПЛАВЛЕНЫМ МЕТОДОМ | 2010 |

|

RU2442759C2 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU970059A1 |

| Способ производства электроэнергии, ферросилиция и глиноземистого цемента | 2021 |

|

RU2775066C1 |

| Способ производства цементного клинкера | 1977 |

|

SU672168A1 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ И ЦЕМЕНТНЫХ КЛИНКЕРОВ | 1991 |

|

RU2010779C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве клинкера глиноземистых и высокоглиноземистых цементов. Цель изобретения - увеличение производительности обжигового агрегата.Способ получения цементного клинкера, включающий приготовление сьфьевой смеси. формование ее в ленту, сушку и обжиг, предусматривает предварительное смешение с 5-20% цементного теста, а ленту формируют из последовательно расположенных отдельных звеньев, выполненных в виде шестигранников, образованных двумя зеркально расположенными параллелограммами с углом между сторонами «t5-70 , причем одна из больших сторон является осью его симметрии, а отношение ширины шестиугольника к длине составляет 1:3-5. Удельная производительность обжигового агрегата 500 кг/м зеркала расплава в 1ч. 1 ил. 2 табл. л 00 со 00 05 О5

(5-70

Составитель Г.Полуэктова Редактор Н.Киштулинец Техред Л.Сердюкова Корректор Е.Рошко

Заказ 3921/21 . Тираж 587Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4.

| Способ обработки карбонатного материала | 1978 |

|

SU867890A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения цементного клинкера | 1977 |

|

SU859331A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-08-30—Публикация

1985-04-25—Подача