(54) СПОСОБ ОБРАБОТКИ КАРБОНАТНОЮ МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цементного клинкера | 1977 |

|

SU859331A1 |

| Способ переработки алюмосиликатного сырья | 1989 |

|

SU1742213A1 |

| Способ производства цементного клинкера и двуокиси серы | 1982 |

|

SU1084257A1 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ И ЦЕМЕНТНЫХ КЛИНКЕРОВ | 1991 |

|

RU2010779C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОГО КИРПИЧА | 1993 |

|

RU2070177C1 |

| СПОСОБ ПРОВЕДЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА КЕРАМИЧЕСКИХ И ЦЕМЕНТНЫХ КЛИНКЕРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2375322C1 |

| Способ производства цементного клинкера | 1977 |

|

SU654566A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИЦЕВОГО КИРПИЧА | 1997 |

|

RU2130439C1 |

| Способ производства цементного клинкера | 1977 |

|

SU672168A1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ПРОИЗВОДСТВА | 1991 |

|

RU2010780C1 |

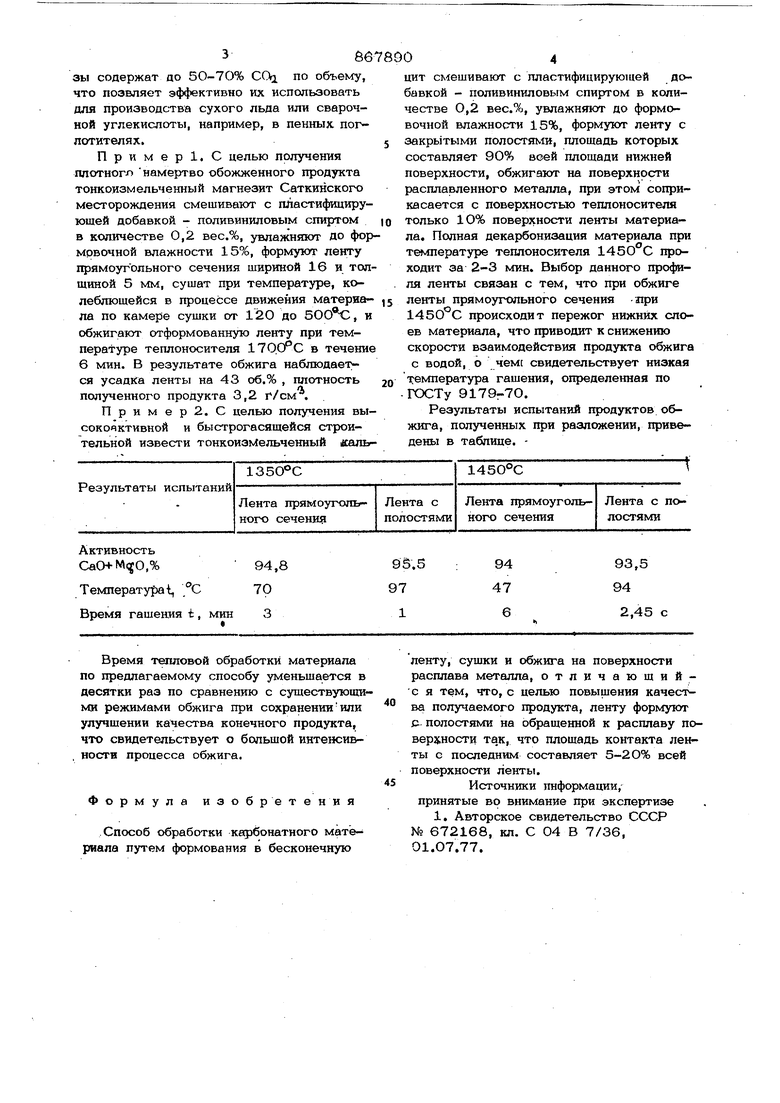

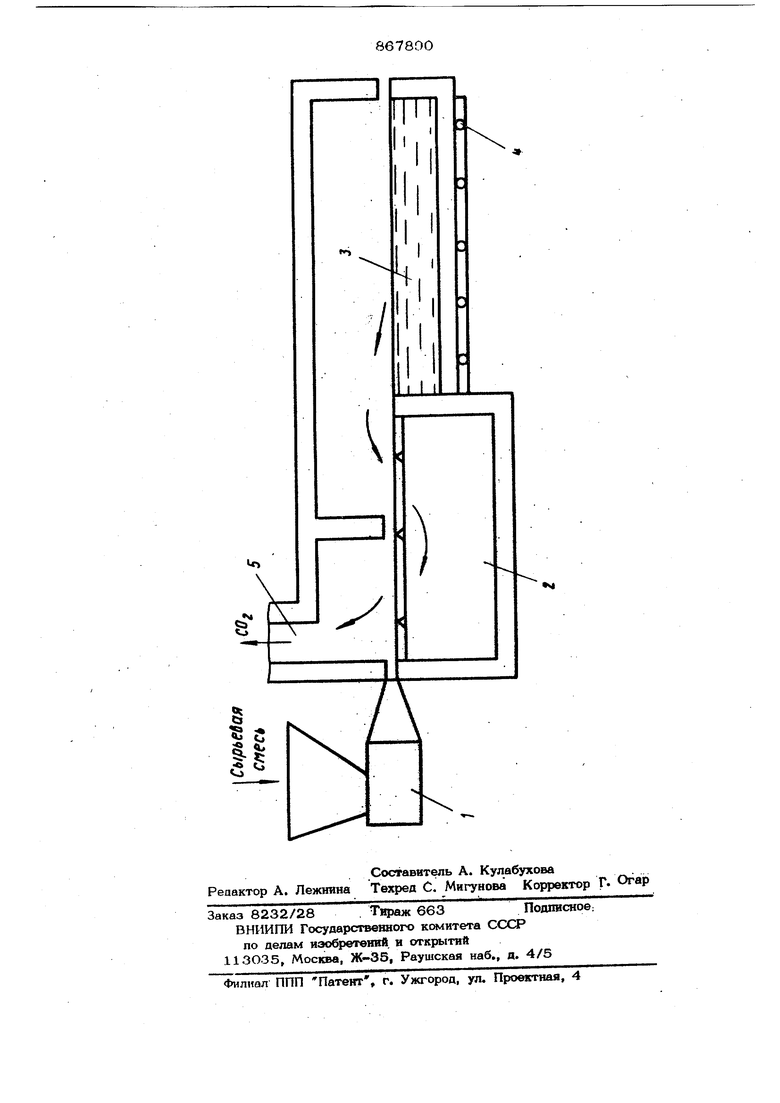

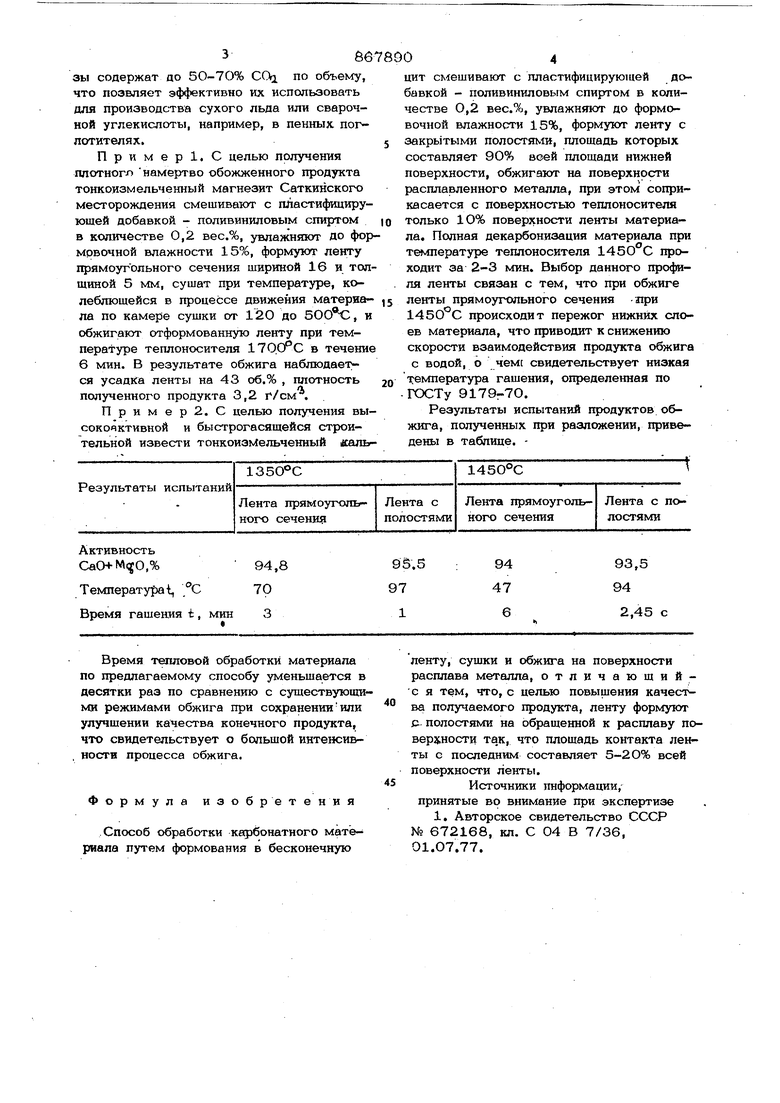

Изобретение относится к производству строительных материалов, а именно мате риалов, используемых в качестве исходных компонентов для получения вяжущих веществ и огнеупорных материалов. Известен способ обработки карбонатного материала путем формования в бесконечную ленту, сушки и обжига на поверхно{гги расплава металла fl. Недостатке данного способа являетс нестабильный по качеству получаемый продукт. Цель изобретения - повышение качества получаемого продукта. Указанная цель достигается тем, что в способе обработки карбонатного материала путем формования в бесконечную левту, сушки иобжига на поверхности расгашва металла, ленту формуют с.попо стями на обращенной к расплаву поверхности так, что площадь контакта ленты последней составляет 5-2О% всей повер ности ленты. На чертеже представлена технологическая схема, характеризующая пример конкретной реализации способа. Способ осуществляют следующим образом. Приготовленная и увлажненная сырьевая смесь поступает в питательный бункер-устройства 1, формующего бесконечную ленту. Бесконечная лента сырьевой смеси высушивается, например, в щелевой сушилке 2 при 120-150° С, после чего поступает на поверхность расплава металла 3, нагретого индуктором 4 до 1350-17ОО°С. Продвижение бесконечной ленты сырьевой смеси на поверхности расплава металла осуществляется за счет усилия, создаваемого формующим устройством 1 и устройством, транспортирующим ленту в 2. Технологические газы,. образующиеся при цекарбонизации материала, отдают свое тепло на сущ|(у бесконечной ленты и разогрев ее до 12О5рОс, после чего выводятся из сушилки 2 по газоходу 5. Технологические га366зы содержат до 5О-7О% CCVj по объему, что поэвляет эффективно их использовать для производства сухого льда или сварочной углекислоты, например, в пенных поглотителях. Пример, С целью получения плотногл намертво обожженного продукта тонкоизмельченный магнезит Саткинского месторождения смешивают с пластифицируюшей добавкой - поливиниловым спиртом в количестве 0,2 вес.%, увлажняют до фор мрвочной влажности 15%, формуют ленту прямоугольного сечения шириной 16 и тол щиной 5 мм, сушат при температуре, колеблющейся в процессе движения материала по камере сушки от 12О до , и обжигают отформованную ленту при температуре теплоносителя iTOCPC в течение 6 мин. В результате обжига наблюдается усадка ленты на 43 об,% , плотность полученного продукта 3,2 г/см . Пример2.С целью получения вы- сокочктивной и быстрогасящейся строительной извести тонкоизмельченный jcajitrВремя тепловой обработки материала по предлагаемому способу уменьшается в десятки раз по сравнению с существующими режимами обжига при сохранении или улучшении качества конечного продукта, что свидетельствует о большой интенсивности процесса обжига.

Формула изоб ре т е ни я

Способ обработки карбонатного материала путем формования в бесконечную

ленту, сушки и обжига на поверхности расплава металла, отличающий с я тем, что, с целью повышения качества получаемого продукта, ленту формуют р полостями на обращенной к расплаву поверхности та,к, что площадь контакта ленты с последним составляет 5-2 О% всей поверхности ленты.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-09-30—Публикация

1978-07-11—Подача