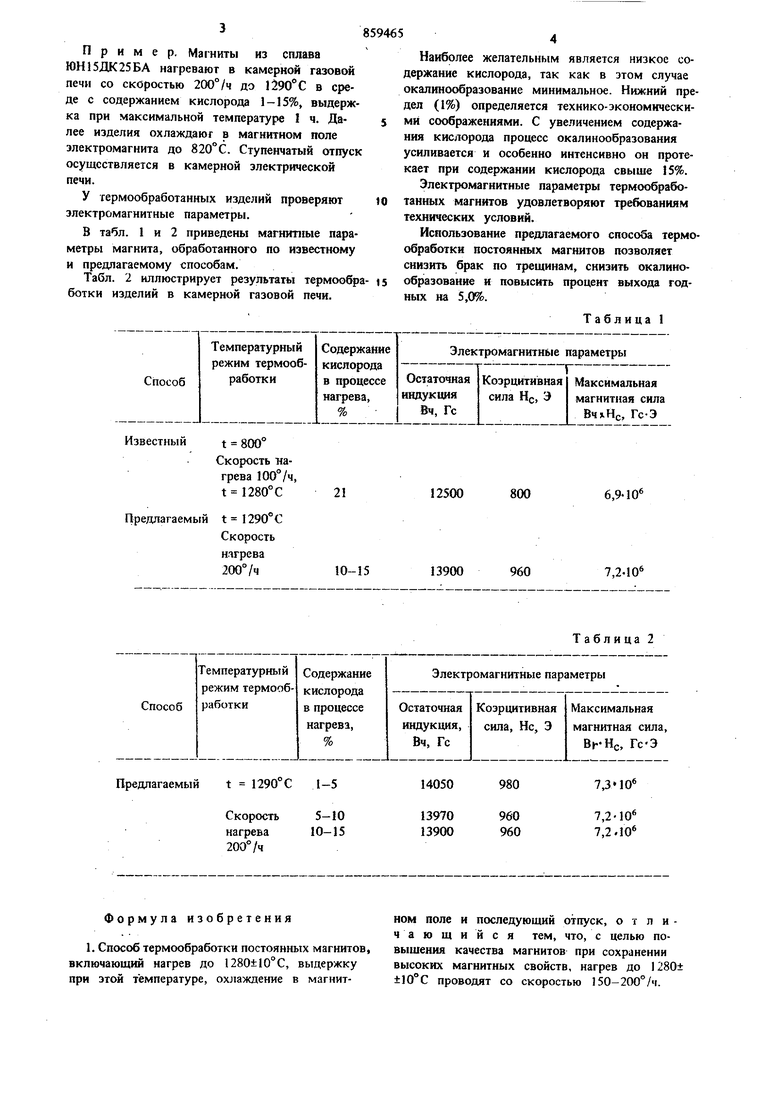

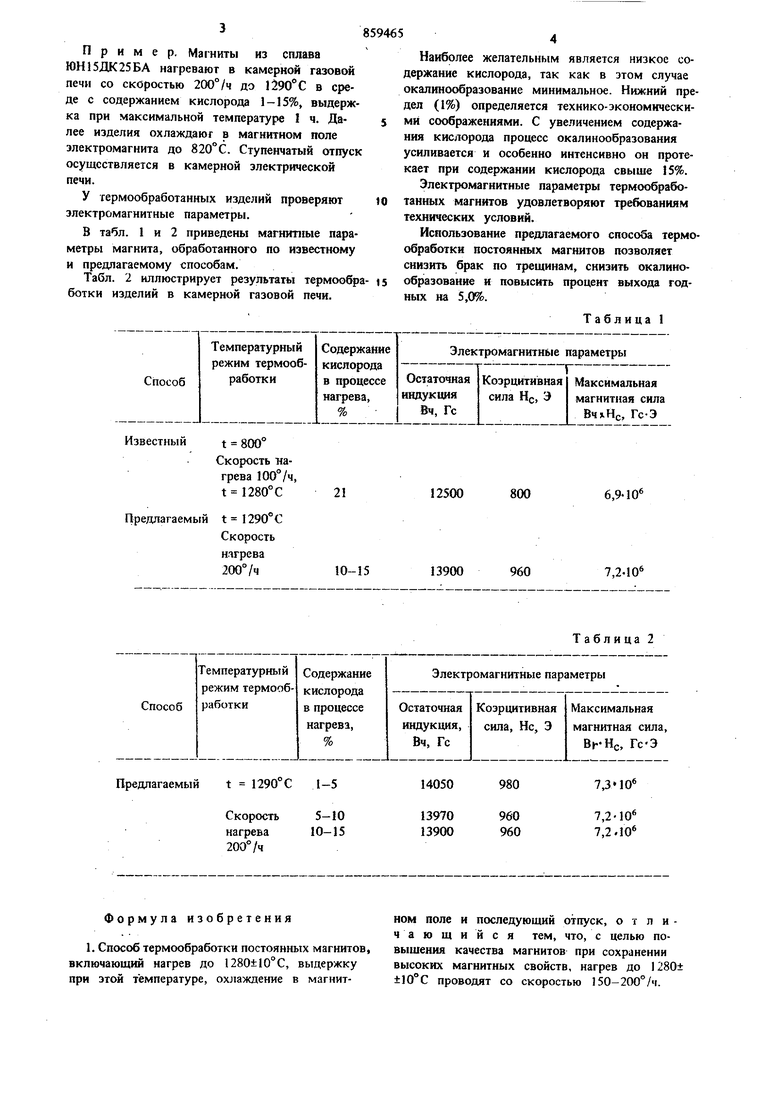

Изобретение относится к ме1аллургии, а ко кретнее к технологии изготовления литых постоянных магнитов. Известен способ термической обработки постоянных магнитов, включающий нагрев до 1050°С, выдержку в течение 3 ч, охлаждение до комнатной температуры, повторный нагрев до 1230-1260°С, выдержку при этой температуре, охлаждение в магнитном поле до 790-830С со скоростью 150-200/мин с выдержкой при этой температуре 10-15 мш1 и последующее охлаждение до 100-150° С со скоростью 3-10°/мин. Нагрев до 1050 ± 10°С и 1230-1260° С проводят со скоростью 200350°/мии токами высокой частоты (частота 1000-10000 Гц) 1. Однако в известном способе термо Лработки магнитов обрабатывать можно только малогабаритные изделия простой конфигурации. Наиболее близк11м к предлагаемому является способ обработки постоянных магнит(ж, заключающийся в нагреве до 800 С со скоростью 100°/ч, выдержке при зтой температуре, перегрузке в печь, нагретую до , выдержке при зтой температуре, охлаждении в магнитном поле и последующем отпуске. Нагртв и выдержка по известному способу осуществляется в воздушной среде 2. Недостатком известного способа является низкое качество магнтов, связанное с трещинами при дальиейшей обработке магйитов, вызванными внутренними напряжениями при пе{ есадке магнитов из печи с температурой 800° в печь с температурой 1280°. Кроме того, при нагреве до 1280° и последующей выдержке происходит окисление изделий. Цель изобретения - повышение качества термообработанш 1х постоянных магиитсж при сохраиении высоких магнитных свойств. Указанная цель достигается тем, что нагрев до 1280110° С проводится со скоростью 150-200°/ч с последующей выдержкой при зтой температуре. Нагрев и выдержку проводят в среде с содержанием кислорода 1-15%, создаваемой продуктами сгорания природного газа, что уменьшает щюцесс окалинообразования. Пример. Магниты из сплава ЮН15ДК25БА нагревают в камерной газовой печи со скоростью 200°/ч до 1290°С в среде с содержанием кислорода 1-15%, выдержка при максимальной температуре I ч. Далее изделия охлаждаюг в магнитном поле электромагнита до 820°С. Ступенчатый отпуск осуществляется в камерной электрической печи. У термообработанных изделий проверяют электромагнитные параметры. В табл. 1 и 2 приведены магнитные параметры магнита, обработанного по известному и предлагаемому способам. Табл. 2 иллюстрирует результаты термообр ботки изделий в камерной газовой печи. Наиболее желательным является низкое содержание кислорода, так как в этом случае окалинообразование минимальное. Нижний предел (1%) определяется технико-экономическими соображениями. С увеличением содержания кислорода процесс окалинообразования усиливается и особенно интенсивно он протекает при содержании кислорода свыше 15%. Электромагнитные параметры термообработанных магнитов удовлетворяют требованиям технических условий. Использование предлагаемого способа термообработки постоянных магнитов позволяет снизить брак по трещинам, снизить окалинообразование и повысить процент выхода годных на 5,0%. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки постоянных магнитов | 1976 |

|

SU602600A1 |

| Способ термической обработки постоянных магнитов | 1989 |

|

SU1691406A1 |

| Способ изготовления постоянных магнитов сложной формы из сплавов типа ЮНДК с направленной кристаллической структурой | 1982 |

|

SU1084312A1 |

| Способ термической обработки проката | 1989 |

|

SU1731834A2 |

| Способ термической обработки постоянных магнитов | 1982 |

|

SU1076464A1 |

| Способ термообработки постоянных магнитов | 1980 |

|

SU985071A1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2018 |

|

RU2699696C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОПРОЧНЫХ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2465366C1 |

| Способ загрузки заготовок в кольцевую печь | 1989 |

|

SU1742608A1 |

| Способ изготовления монокристаллических постоянных магнитов | 1987 |

|

SU1700111A1 |

t 1290°С 1-5

Предлагаемый

Формула изобретения

7,3 10

980

14050

ном поле и последующий отпуск, отличающийся тем, что, с целью повыщения качества магнитов при сохранении высоких магнитных свойств, нагрев до 1280± ±10°С проводят со скоростью 150-200°/ч. 5 2. Способ по п. 1, от л ич а ю щи йс я тем, что нагрев и выдержку проводят в среде с содержанием кислорода 1-15%. Источники информации, принятые во внимание при экспертизе 859465 6 1. Авторское свндегельство СССР К 602600, кл. С 22 F 1/10, 1978. 2. Технологическая инструкция завода Магпят, Ш 7.770.002, 1976.

Авторы

Даты

1981-08-30—Публикация

1979-12-07—Подача