Изобретение относится к металлургии, конкретнее к производству конструкционных сталей повышенной прочности и хладостойкости, улучшенной свариваемости для применения в судостроении, строительстве и др. отраслях.

Для конструкций северного исполнения различного назначения (детали корпусов судов, морских стационарных буровых платформ, плавающих буровых установок и сооружений инфраструктуры) требуется хладостойкий высокопрочный прокат в толщинах до 40 мм с высокими эксплуатационными характеристиками.

Известен ряд низколегированных сталей повышенной прочности и хладостойкости, предназначенных для изготовления такого рода металлопродукции.

Например, способ производства проката (Патент РФ №2345149, МПК C21D 8/02, С22С 38/12, C21D 9/46 публ. 10.04.2008 [1]), из стали следующего химического состава, мас. %:

Углерод - 0,04-0,10

Марганец - 1,00-1,40

Кремний - 0,15-0,35

Ванадий - 0,02-0,10

Ниобий - 0,02-0,06

Алюминий - 0,02-0,06

Сера - 0,001-0,008

Фосфор - 0,003-0,012

Никель - 0,10-0,80

Молибден - 0,01-0,08

Железо - остальное.

Способ производства хладостойкого проката включает выплавку стали, указанного химического состава в конвертере, разливку металла в непрерывнолитые заготовки, нагрев слябов под прокатку, предварительную деформацию с суммарной степенью обжатий 58-65% с регламентированными минимальными обжатиями при первых четырех проходах: (12-15%)-(13-17%)-(14-18%)-(14-20%), при температуре 940-990°C, охлаждение полученной заготовки на 70-100°C, окончательную деформацию при температуре 830-750°C с суммарной степенью обжатий 35-42%, ускоренное охлаждение до температур 550-400°C, далее замедленное охлаждение в кессоне до температуры не выше 150°C.

Недостатки известного способа производства состоят в том, что прокат имеет значительно более низкие показатели по хладостойкости и прочности.

Также известен способ производства стали следующего химического состава (Патент РФ 2432403 С1, C21D 8/02 С22С 38/08, публ. 27.10.2011), мас. %:

разливку стали на заготовки, аустенитизацию заготовки при температуре 1180-1210°C, предварительную деформацию с регламентированными обжатиями не менее 12% при температуре 1000-1050°C, охлаждение полученной заготовки на воздухе до температуры начала окончательной деформации, окончательную деформацию при температуре 880-770°C, при этом каждое последующее обжатие на 1-4% больше предыдущего. Температуру конца прокатки листов рассчитывают по формуле: Ткп=Ar3+(100-130)-37,7ln(t), где t - толщина листа, ускоренное охлаждение проводят в интервале температур 620-510°C, далее листовой прокат замедленно охлаждают в штабеле до температуры окружающего воздуха. Недостатками известного способа являются недостаточные прочностные характеристики и хладостойкость.

Наиболее близкой к описываемому изобретению по технической сущности и достигаемому результату является взятый за прототип способ из стали следующего химического состава (Патент РФ 2629420 С1, C21D 8/02 С22С 38/44 В21В 1/26, публ. 29.08.2017), мас. %:

при этом слябы с заданным химическим составом нагревают до температуры 1240-1260°C в печах и прокатывают на толстолистовом стане в листы до конечной толщины при температуре конца прокатки не более 890°C, охлаждают на воздухе, затем осуществляют нагрев до температуры 920-940°C с общей выдержкой 2,0-3,0 мин/мм с последующей закалкой в воду, нагрев для отпуска листов до температуры 690-740°C с выдержкой 1,5-2,8 мин/мм в зависимости от толщины и последующим охлаждением на воздухе.

Недостатком стали известного состава являются недостаточная прочность металлопроката.

Техническая задача, решаемая изобретением, состоит в значительном повышении прочности стали при сохранение уровня ударной вязкости более 200 Дж/см2 при -60°C, одновременно обеспечивая высокий уровень относительного сужения в направления толщины. Эта задача является сложной, поскольку повышение прочностных характеристик влечет снижение ударной вязкости и относительного сужения в направлении толщины.

Техническая задача достигается тем, что в способе производства хладостойкого листового проката толщиной 8-50 мм, включающем выплавку, разливку на заготовки, нагрев под деформацию, прокату в заданном интервале температур, охлаждение на воздухе и дальнейшую термообработку:

слябы нагревают до температуры 1230-1260°C в методических печах и прокатывают на толстолистовом стане в листы до конечной толщины при температуре начала чистовой прокатки не более 1020°C и конца прокатки не более 940°C с охлаждением на воздухе и последующей двухступенчатой термообработкой, включающей нагрев до температуры 910-930°C с общей выдержкой 2,0-4,0 мин/мм и закалкой в воду, повторный нагрев до температуры 700-710°C с общим временем выдержки 1,0-3,0 мин/мм в зависимости от толщины проката с последующим охлаждением на воздухе до температуры окружающей среды.

Сущность предлагаемого изобретения состоит в следующем. Обеспечение заданных механических свойств толстых листов достигается одновременно как оптимизацией химического состава стали, так и режимов их последующей деформационно-температурной и термической обработки. После прокатки в стали предложенного состава формируется мелкодисперсная микроструктура, а последующая термическая обработка позволяет получить заданные и равномерные свойства в диапазоне толщин 8,0-40,0 мм.

Углерод упрочняет сталь. При содержании углерода менее 0,07% не достигается требуемая прокаливаемость и прочность стали, а при его содержании более 0,12% ухудшается ударная вязкость стали.

Кремний раскисляет сталь, повышает ее прочностные характеристики. При концентрации кремния менее 0,10% прочность стали ниже допустимой, а при концентрации более 0,40% снижается пластичность.

Марганец раскисляет и упрочняет сталь, связывает серу. При содержании марганца менее 0,30% прочность стали недостаточна. Содержание свыше 0,80% приводит к перерасходу легирующих и повышению себестоимости.

Хром обеспечивает увеличение прочности при повышенных температурах, а также обеспечивает высокую прокаливаемость стали. При его концентрации менее 0,20% прочность ниже допустимых значений. Увеличение содержания хрома более 0,50% приводит к потере пластичности.

Кремний вводится в сталь для повышения прочностных характеристик. При содержании данного элемента менее 0,10% положительный эффект практически не прояляется, а при содержании свыше 0,40% происходит снижение хладостойкости.

При содержании никеля менее 1,70% снижается прочность и ударная вязкость стали, Содержание свыше 2,50% приводит к перерасходу легирующих и повышению себестоимости.

Молибден повышает прочность и вязкость стали, измельчая зерно микроструктуры. При содержании молибдена менее 0,20% прочность стали ниже требуемого уровня, а увеличение его содержания более 0,50% ухудшает пластичность и приводит к перерасходу легирующих элементов.

Медь способствует повышению прочностных свойств. Но если содержание этого элемента для данного состава превышает 0,60%, то может иметь место снижение ударной вязкости стали при отрицательных температурах. При содержании менее 0,35% эффективность легирования недостаточная.

Фосфор, азот и сера в стали являются вредными примесями, их концентрация должна быть как можно меньшей. Однако при концентрации фосфора не более 0,015%, азота не более 0,008% и серы не более 0,005% их отрицательное влияние незначительно.

Ванадий образует мелкодисперсные частицы V (С, N), которые путем выбора соответствующего режима использованы для ограничения роста зерна аустенита, и регулирования процесса рекристаллизации. При содержании менее 0,02% влияние ниобия практически отсутствует, при содержании свыше 0,05% имеет место перерасход ферросплавов.

Алюминий вводится в сталь в качестве раскислителя, а также с целью измельчения зерна (данный эффект достигается при содержании не менее 0,01%). При содержании алюминия в стали свыше 0,06% понижается чистота стали по неметаллическим включениям системы оксидов алюминия, что неблагоприятно сказывается на механических свойствах основного металла.

Главными отличительными особенностями способа производства являются:

- оптимальная температура нагрева под прокатку 1240-1260°C, обеспечивающая полное растворение карбонитридов и исключающая чрезмерный рост зерна аустенита;

- обеспечение температуры начала чистовой прокатки в диапазоне не более 1020 С и температуры конца прокатки листового проката не более 940°C для исключения наследственной крупнозернистости при последующем нагреве под термообработку;

- оптимальная температура под закалку 910-930°C с выдержкой 2,0-4,0 мин/мм, позволяющая достигнуть необходимой скорости охлаждения при закалке и исключающая рост зерна аустенита;

- регламентация температуры отпуска и времени выдержки в диапазоне 700-710 C с общим временем выдержки 1,0-3,0 мин/мм позволяет снять внутренние напряжения и обеспечить требуемый комплекс прочностных и хладостойких характеристик.

Испытания листового проката, изготовленного по указанной технологии, показали, что предлагаемые режимы для стали выбранного химического состава обеспечивает стабильные характеристики ударной вязкости при температурах до минус 60°C, при условии получения высоких прочностных характеристик и относительного сужения в направлении толщины проката.

Пример реализации

Выплавку осуществляли в кислородном конвертере, разливали в слябы. Слябы с заданным химическим составом нагревали до температуры 1230-1260°C в методических печах и прокатывали на толстолистовом стане 2800 в листы до конечной толщины (8,0-40,0 мм) с температурой начала чистовой прокатки не более 1020 С и температурой конца прокатки для толщин 8,0-10,0 мм не более 920°C, для толщин 10,1-50,0 мм не более 940°C. После окончания процесса деформации осуществляли окончательное охлаждение листового проката на воздухе до температуры окружающей среды. Затем осуществляли нагрев в роликовых печах до температуры 910-930°C с общей выдержкой 2,0-4,0 мин/мм и дальнейшую закалку в воду в роликовой закалочной машине. После закалки металл подвергали отпуску по режиму:

8,0-40,0 мм температура - 700-710°C, время выдержки - 1,0-3,0 мин/мм

После отпуска металл охлаждали на воздухе до температуры окружающей среды.

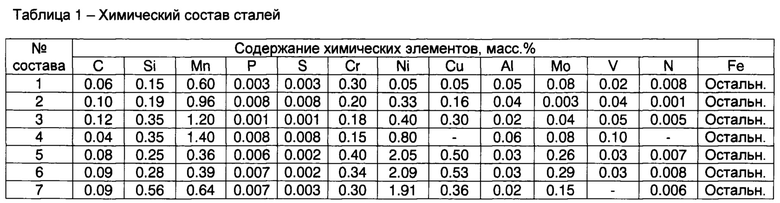

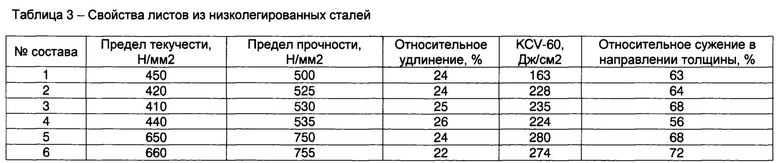

Из табл. 1-3 следует, что предложенная сталь (составы 5-6) имеет более высокие прочностные характеристики и сопоставимый с прототипом уровень ударной вязкости при отрицательных температурах (-60°C). Кроме того сталь характеризуется высоким относительным сужением в направлении толщины.

При запредельных концентрациях элементов (составы 1-4) прочностные характеристики и ударная вязкость стали ухудшаются. Также более низкие свойства по прочности и ударной вязкости имеет сталь по прототипу (состав 7).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ПРОКАТА ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2016 |

|

RU2629420C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА ИЗ ЭКОНОМНОЛЕГИРОВАННОЙ ХЛАДОСТОЙКОЙ СТАЛИ С УРОВНЕМ ПРОЧНОСТИ НЕ МЕНЕЕ 950 МПА | 2024 |

|

RU2840370C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ТОЛСТОЛИСТОВОЙ СТАЛИ | 2013 |

|

RU2533244C1 |

| Способ производства горячекатаных листов из криогенной стали (варианты) | 2020 |

|

RU2759106C1 |

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННОСТОЙКОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2681074C1 |

| Способ производства хладостойкого листового стального проката | 2022 |

|

RU2792549C1 |

| ЛИСТ ИЗ КОНСТРУКЦИОННОЙ КРИОГЕННОЙ ВЫСОКОПРОЧНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2833571C1 |

| Способ производства хладостойкого листового проката с твердостью 450-570 HBW | 2023 |

|

RU2809017C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ КРИОГЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2019 |

|

RU2703008C1 |

Изобретение относится к области металлургии, конкретнее к производству конструкционных сталей для применения в судостроении, строительстве и др. отраслях. Для повышения прочности, хладостойкости и улучшения свариваемости стали способ производства высокопрочного горячекатаного проката в толщинах 8-50 мм с повышенным уровнем хладостойкости включает выплавку стали, содержащей, мас. %: углерод - 0,07-0,12, марганец - 0,30-0,80, кремний - 0,10-0,40, хром - 0,20-0,50, никель - 1,70-2,50, молибден - 0,20-0,50, медь - 0,35-0,60, ванадий - 0,02-0,05, алюминий - 0,01-0,06, азот не более 0,008, серу не более 0,005, фосфор не более 0,015, железо - остальное, разливку стали на слябы, нагрев сляба до температуры 1230-1260°С, деформацию до конечной толщины, причем деформацию заканчивают при температуре для толщин 8,0-10,0 не более 920°С, а для толщин 10,1-50,0 мм не более 940°С, далее прокат подвергают двухстадийной термической обработке. 3 табл.

Способ производства хладостойкого листового проката повышенной прочности, включающий выплавку стали, разливку на слябы, нагрев под прокатку, деформацию в заданном интервале температур, охлаждение до температуры окружающей среды на воздухе, нагрев под закалку, закалку в воду, отпуск и последующее охлаждение на воздухе до температуры окружающей среды, отличающийся тем, что выплавляют сталь состава, мас. %:

слябы нагревают до температуры 1230-1260°С в методических печах и прокатывают на толстолистовом стане в листы до конечной толщины 8-50 мм при температуре начала чистовой прокатки не более 1020°С и конца прокатки не более 940°C с охлаждением на воздухе и последующей двухступенчатой термообработкой, включающей нагрев до температуры 910-930°C с общей выдержкой 2,0-4,0 мин/мм и закалкой в воду, и повторный нагрев до температуры 700-710°C с общим временем выдержки 1,0-3,0 мин/мм в зависимости от толщины проката с последующим охлаждением на воздухе до температуры окружающей среды.

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ПРОКАТА ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2016 |

|

RU2629420C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2390568C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОЙ ТРУБНОЙ СТАЛИ | 2015 |

|

RU2583973C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2633684C1 |

Авторы

Даты

2019-09-09—Публикация

2018-06-13—Подача