(54) СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ СФЕРИЧЕСКИХ ТЕЛ И УСТРОЙСТВО ДЛЯ JBFO ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ-ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ПРОСТРАНСТВЕННО-СЛОЖНЫХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2338013C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2392097C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ СТЕРЖНЕВЫХ ЗАГОТОВОК ДЛЯ ПРОИЗВОДСТВА МЕДИЦИНСКОГО ИНСТРУМЕНТА | 1992 |

|

RU2064538C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ | 2002 |

|

RU2229543C2 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТКИ ГТД ИЗ ЛЕГИРОВАННОЙ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2715396C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ МОНОКОЛЕСА С ЛОПАТКАМИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2719217C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2451773C2 |

| ОБОРУДОВАНИЕ И СПОСОБ АНОДНОГО СИНТЕЗА ТЕРМОРАСШИРЯЮЩИХСЯ СОЕДИНЕНИЙ ГРАФИТА | 2017 |

|

RU2657063C1 |

| Электрод-инструмент для электрохимикомеханического полирования | 1983 |

|

SU1122462A1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2013 |

|

RU2537346C1 |

Изобретение oTHOCHtcfl к электрохимическому полированию металлоизделий сферической фориал, например шариков подшипников качения, используемых в приборах. Наиболее близким к предлагаемому является способ анодно-абразивиой обработки деталей в барабанах, .при котором обрабатываемые детали вращаются в барабане с абразивной массо при биполярном наложении тока. Указанный способ обеспечивает вание острых и удалени1е заусе цев с деталей fl. Однако при обработке шариков не- достаточная равномерность вращения н позволяет сохранить высокую геометрн ческую точность. того, болЬйже утечки тока чер1ез электролит и ин-г тенсивное перемешивание делают невозможным ведение процесса в режикю электрохикгаческого полирования. Способ осуществляют устройством, содержащим рабЬч1По камеру, выполненную в виде барабана, установленного с возможностью вращения, и электрода Однако данное устройство не обеспечивает качественного электрохимического полйрбвания сфернческих тел при сохранении их геометрической точности. Цель изобретения - повыиюние качества обработки путем равнсжерностн съема металла., Указанная цель достигается техническим решением, представляющим собой новый способ элёктрохимического полирования сферических тел при вращении их в электролите, осуществление которого обусловливается применением устройства определенной ногвой конструкции.Пpeялaгae «ь й способ отличается от известного тем, что процесс ведут в восходящем потоке электролита при критической скорости V,. определяемой по формуле V,, -ращиус сферического тела; -ускорение свободного паде: --9 ния; f - удельный вес сферического Т удельный вес электролита; С - безразмерный коэффициент сопротивления жидкости.

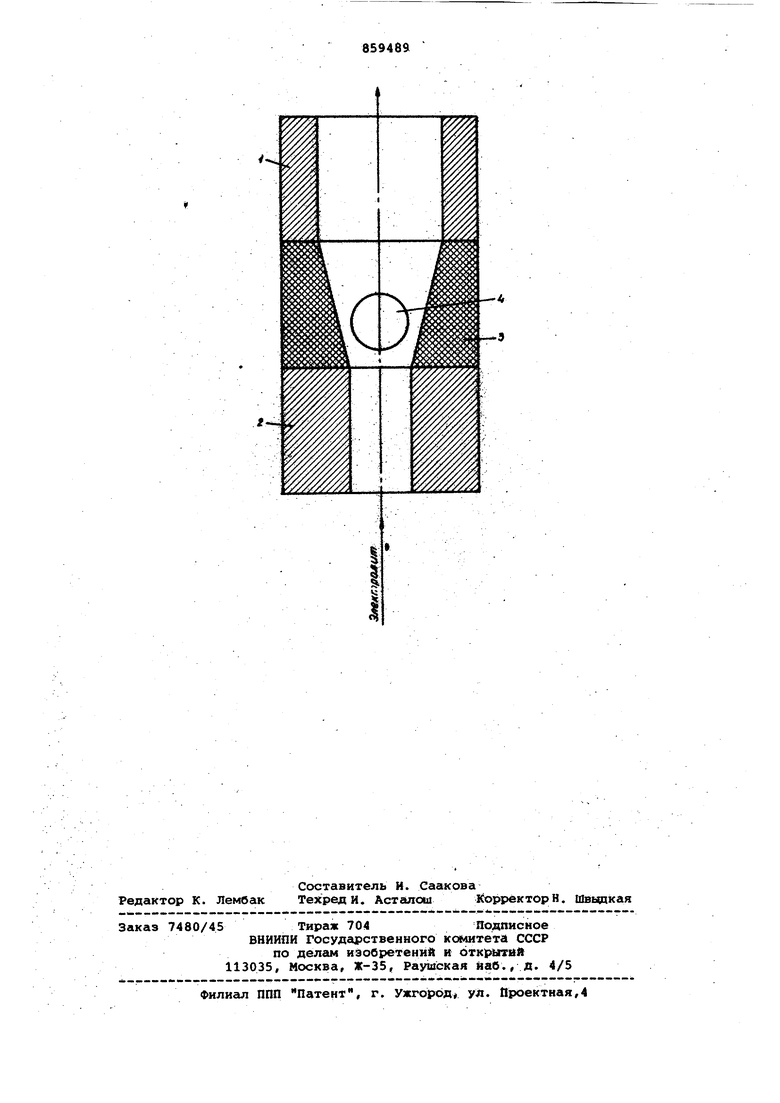

Отличие устройства, позволяющее осуществить новый способ, состоит в том, что электроды выполнены в форме труб, соосно соединенных с камерой по е-е торцам, а рабочая камера в виде вертикально расположенной трубы, внутренняя полость которой расширена кверху, при этом нижний электрод подключен к положительному полюсу источника тока и вьтолнен из : атериала обрабатываемого изделия.

На чертеже представлено предлагаемое устройство для электрохимического полирования сферических тел,общий вид.

Устройство содержит два вертикально и соосно расположенных трубчатых электрода 1 и 2, из которых верхний является катодом, а нижний 2 - анодом. Между .электродами 1 и 2 соосно им расположена рабочая камера 3,расширяющаяся снизу вверх по высоте,причем меньший диаметр камеры больше диаметра обрабатываемого сферическог тела 4.

Устройство работает следующим образом.

Включается подача электролита и а устройстве создается определенный поток электролита снизу вверх. Обрабатываемое сферическое тело 4 вводится 0 верхнюю часть устройства, проходит через верхний электрод 1 и попадает в рабочую камеру 3, где удерживается во взвешенном состоянии благодаря компенсации силы тяжести силой сопротивления, которая возрастает по мере увеличения скорости потока электролита, обусловленного постепенным сужением сечения рабочей ка меры 3. На электроды 1 и 2 подается напряжение.

Необходимо отметить, что качественное полирование наблюдается лишь при соблюдении условия, когда йнод находится внизу, а катод вверху. При таком подключении на поверхности тела 4, обращенной к аноду (поверхность является катодом) , выделяется водород, а поверхности тела 4, обращенная к катоду, анодно растворяется, причем побочно идет реакция выделения кислорода.Поскольку йа вьеделение кислорода идет меньшая доля тока, чем на вьвделение водорода, в каждый момент времени число ,еще не оторвавшихся от катодной поверхности в нижней части сферического тела 4, превышает число пузырьков на анодной поверхности тела 4. Таким образом, сферическое тело 4 все время находится в неустойчивом состоянии, которое еще более усугубляется наличием протока электролита. В этих условиях тело 4 приобретает непрерывное хаотическое вращательное движение, что и обеспечивает равномерность, обработки.

Как известно, процессу электрохимического полирования всегда предшествует стадия травления (индукционный период), во время которой / прианодной зоне накапливаются продукты анодного растворения и формируются необходимые условия для электрохимического полирования.

В данном случае продукты растворения трубчатого анода 2, который изготавливается из того же материала что и обрабатываемое тело, потоком электролита вносятся в зону обработки. Таким образе, трубчатый анод 2 формирует условия электрохимического полирования тела 4, JTO практически исключает стадию травления. После окончания полирования ток отключается, подача электролита прекращается при этом сферическое тело 4 свободно выходит из рабочей зоны и через нижний электрод 2 эвакуируется из устройства.

В процессе электрохимического nov лирования нижний электрод 2 растворяется, что требует его периодической замены. Для увеличения срока службы внутренний диаметр нижнего электрода 2 целесообразно делать равным меньшему диаметру рабочей камеры 3.

Пример. Проводят окончательную доводку шариков диаметром 2 мм из сплава 40ХНЮ-ВИ (химический состав, мас.%: никйль-основа, хром 39,0-41,0, алюминий - 3,3-3,8, примеси не более 0,85) традиционным способом путем обкатки между двумя чугунными дисками и электрохимическим полированием (ЭХО) по предлагаемому способу.

ЭХП шариков проводят как дополнительную операцию после полного цикла доводки шариков по традиционной технологии в электролите состава, 06.%:.

H,jS04. (уд.вес. 1,84 г/см) 40 НзР04 (уд.вес. 1,70 г/см) 40 Этанол20

Соли сульфокарбоновых кислот , г/л0,1 По режиму:

Сила тока А0,3

Напряжение на электродах,В 55 Длительность полирования,с 10 Температура электролита,С 20-25 Скорость протока электролита,мл/мин10 Размеры рабочей камеры Меньший диаметр, мм 2,2 БОЛЬШИЙ диаметр, мм 4,0 Высота, мм 8,0 Bejfшчинa съема при этом составляет 1,5 мкм на диаметр.

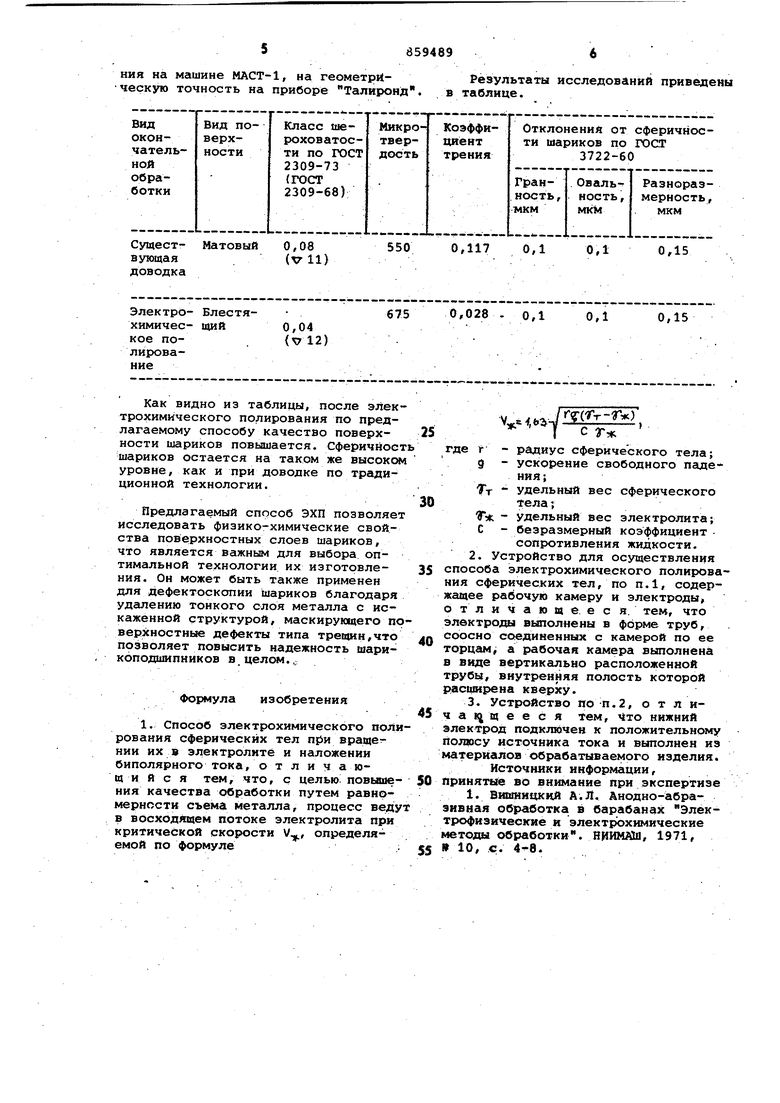

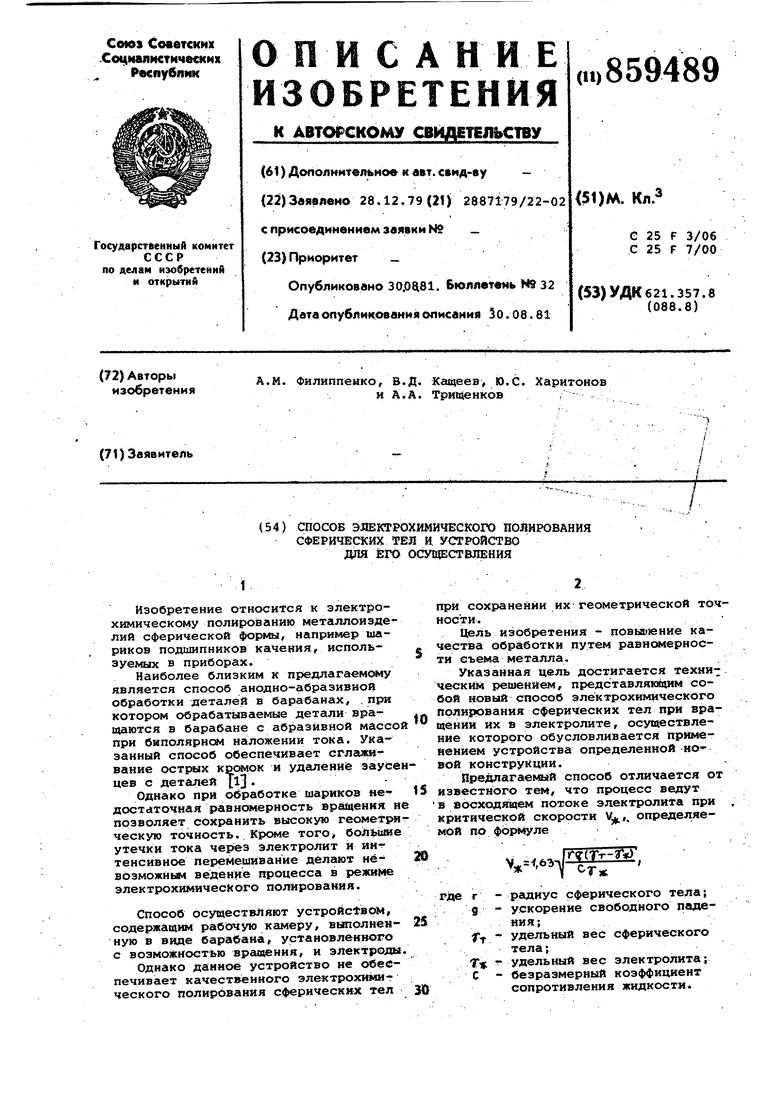

После ЭХП шарики исследуют на шероховатость поверхности по методике ГОСТ 2789-73 с использованием микроинтерференционного микроскопа МИИ-4, на микротвердость поверхности на приборе ПМТ-3, на коэффициент Трения на машине МАСТ-1, на геометрйческую точность на приборе Талиронд Как видно из таблицы, после элек трохимического полирования по предлагаемому способу качество поверхности шариков повышается. Сферичнос шариков остается на таком же высоко уровне, как и при доводке по традиционной технологии. Предлагаемый способ ЭХП позволяе исследовать физико-химические свойства поверхностных слоев шариков, что является важньм для выбора оптимальной технологии их изготовления. Он может быть также применен для дефектоскопии шариков благодаря удалению тонкого слоя металла с искаженной структурой, маскирующего п верхностные дефекты типа трещин,что позволяет повысить надежность шарикоподшипников в целом.,: Формула изобретения 1. Способ электрохимического пол рования сферических тел при врацегнии их в электролите и наложении биполярного тока, о т л и ч а rant и и с я тем, что, с целью повыше ния качества обработки путем равномерности съема металла, процесс ъед в восходящем потоке электролита при критической скорости V, определяемой по формуле

Результаты исследований приведены в таблице. v,.,,«-p2r: s2, где г - радиус сферического тела; 9 - ускорение свободного падения;Тт удельный вес сферического тела; Тж - удельный вес электролита; С - безразмерный коэффициент сопротивления жидкости. 2.Устройство для осуществления способа электрохимического полирования сферических тел, по п.1, содержащее рабочую камеру и электроды, отличающеес я. тем, что электроды выполнены в форме труб, соосно соединенных с камерой по ее торцам, а рабочая К 1мера выполнена в виде вертикально расположенной трубы, внутренняя полость которой расширена кверху. 3.Устройство по -п.2, о т л ич а 1 щ е е с я тем. Что нижний электрод подключен к положительному полюсу источника тока и выполнен из материалов обрабатываемого изделия. Источники информации, принятые во внимание при экспертизе 1. Вишиицкцй А.Л. Анодно-абразивмая обработка в барабанах Электрофизические и электрохимические методы обработки. RHHMAliI, 1971, 10, с. .

Авторы

Даты

1981-08-30—Публикация

1979-12-28—Подача