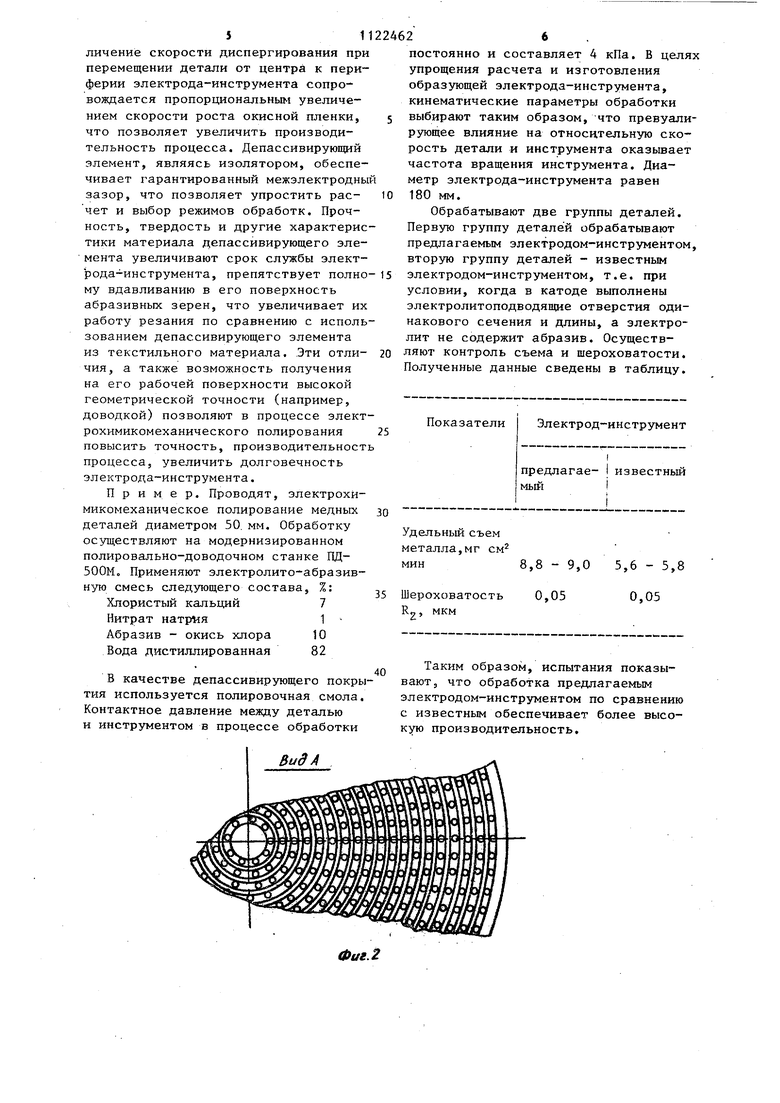

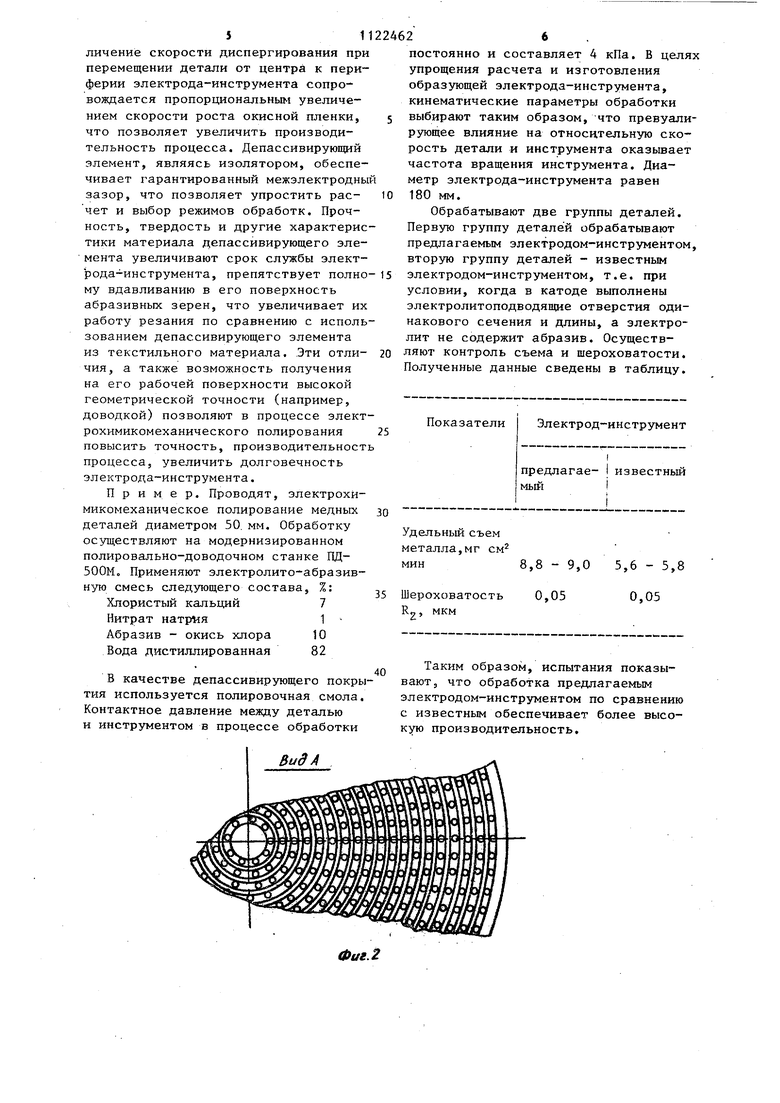

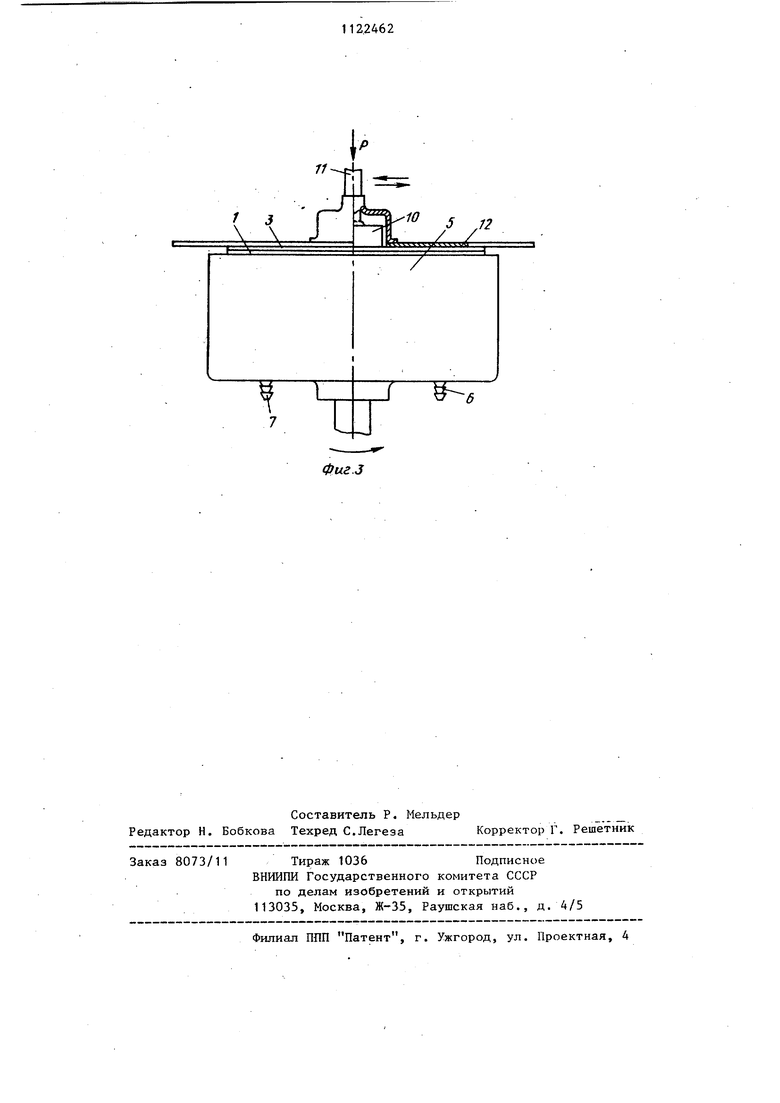

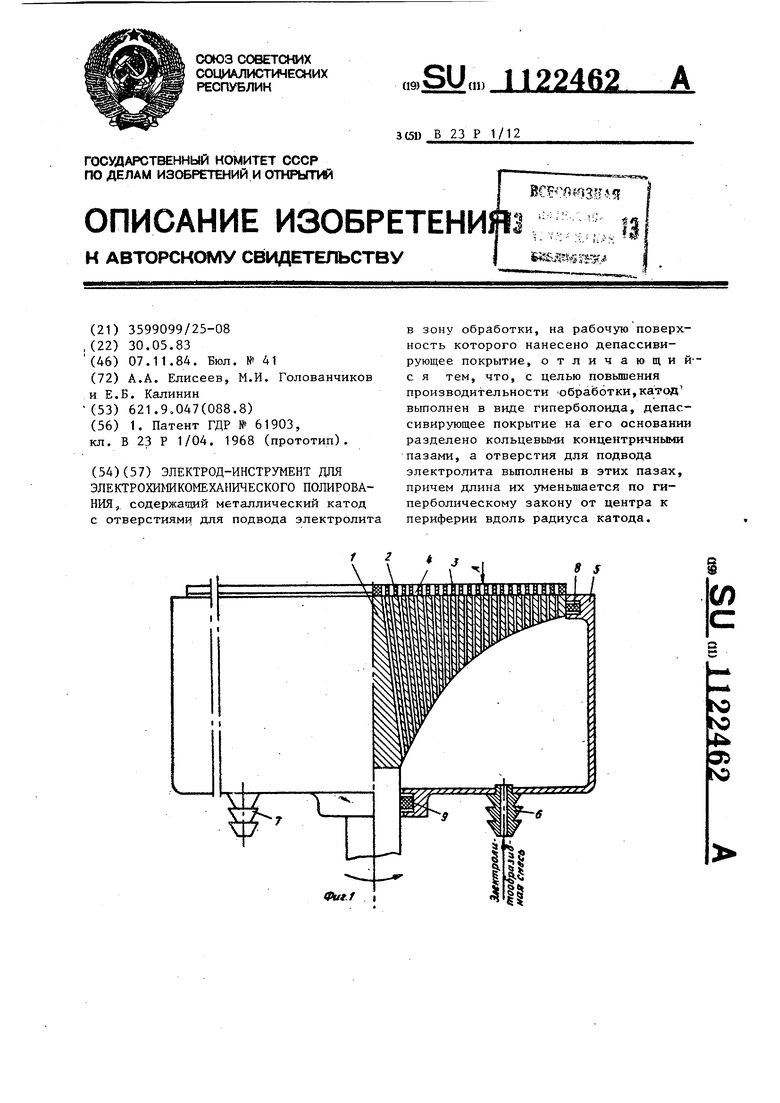

Изобретение относится к электрофизическим и электрохимическим методам обработки и может быть испол-ьзовано в технологии финишной обработки металлов и сплавов. Известна конструкция электродаинструмента, содержащая металлически катод, в котором выполнена система электролитоводводящих каналов, длина и сечение которых постоянны. На его рабочей поверхности закреплен текстильный материал. Наличие отверстий для подвода электролита в известной конструкции электрода-инструмента предполагает его равномерный доступ ко всем участкам обрабатываемой поверхности, что позволяет увеличить точность обработки Л . Однако диспергирование окисной пленки при обработке известным элект родом-инструментом осуществляется только текстильным материалом, так как известная конструкция не позволяет подводить абразив всоставе электролита в зону обработки, что заметно снижает производительность процесса, увеличивает износ текстиль ного матери ша. Для электрохимикомеханического. полирования оптимальным является условие, когда скорости роста анодной окисиой пленки за счет электрохимических процессов и диспергирования ее механическим путем находятся в состоянии динамического равновесия. Так как прочность этой пленки ниже, чем прочность обрабатыва;емого материала, то процесс электрохимикомеха нического полирования можно осущест лять при контактных давлениях меньтих, чем при механической доводке. Это способствует повьшению качества обработки за счет снижения степени шаржирования абразивом обрабатываемой поверхности. Из опыта механичес кой финишной обработки (например, доводки) известно, что скорость дис пергирования материала определяется скоростью относительного перемещени детали и тнструмента при всех прочи равных параметрах процесса. А скорость роста окисной пленки при поля ризации электрохимической ячейки за висит от плотности тока, протекающе го через эту ячейку и свойств обрабатываемого материала. Также извест но, что с увеличением скорости прот {сания электролита в межэлектродном зазоре возрастает плотность тока, что влечет за собой увеличение скорости роста окисной пленки. Таким образом, при обработке известным электродом-инструментом с равномерной подачей электролита в зону обработки и постоянным технологическим напряжением при перемещении детали от центра к периферии электрода-инструмента скорость диспергирования окисной пленки, рост которой постоянен в процессе анодного растворения, возрастает. Следовательно, при возрастании скорости относительного перемещения детали и электродаинструмента, т.е. при перемещении ее от центра к периферии электродаинструмента, скорость диспергирования окисной пленки преобладает над скоростью ее роста, т.е. процесс обработки проходит преимущественно в режиме механической доводки. Это уменьшает производительность процесса, увеличивает износ полировальных материалов. Цель изобретения - повьшение производительности электрохимикомеханического полирования. Поставленная цель достигается тем, что в электрод-инструменте для электрохимикомеханического полирования, содержащем металлический катод с отверстиями постоянного сечения для подвода электролита в зону обработки и депассивирующее покрытие на его рабочей поверхности, катод выполнен в виде гиперболоида, депассивирующее покрытие на его основании разделено кольцевыми концентричными пазами, а отверстия для подвода электролита вьтолнены в этих пазах, причем длина их уменьшается по гиперболическому закону от центра к периферии вдоль радиуса катода. Изменение длины каналов постоянного сечения по гиперболической зависимости вдоль радиуса рабочей поверхности электрода-инструмента позволяет изменять скорость подачи электролитоабразивной смеси от центра к периферии электрода-инструмента пропорционально скорости относительного перемещения детали и электрода-инструмента, что в свою очередь позволяет согласовать анодную и механическую составляющие процесса таким образом, что скорость удаления окисной пленки. равна скорости ее роста в любой момент времени обработки. При постоянной скорости обработки т.е. когда кинематические параметры не изменяются, длина каналов от цент pa к периферии электррда инструмента изменяется обратно .пропорционально его радиусу, На фиг,1 изображен электрод-инструмент для электрохимикомеханическог полирования; на фиг.2 - вид А на фиг.1; на фиг.3 - схема электрохимикомеханического полирования, Электрод-инструмент для электрохимикомеханического полирования содержит металлический катод 1, в кото ром выполнены каналы 2 для подвода электролито-абразивной смеси, депассивирующий элемент 3, закрепленный на рабочей части электрода и разделенный концентричными кольцевыми пазами 4, подпорную камеру 5, штуцеры 6 и 7, уплотнительные кольца 8 и 9 Схема электрохимикомеханического полирования (фиг.З) включает также обрабатываемую деталь 10, поводок 1 и кожух 12. Б процессе обработки электродинструмент подсоединяют к отрицател ному полюсу источника технологичес,кого напряжения и вращают вокруг своей оси на шпинделе станка.. К его рабочей поверхности поводком 11, который является также и токоподводом, прижимают обрабатываемую детал 10 и подсоединяют ее к положительно полюсу источника технологического напряжения. Обрабатываемая деталь 10 совершает возврат ю-поступательное перемещение по рабочей поверхности электрода-инструмента. Кроме этого, под действием сил трения обрабатьшаемая деталь 10 вращается вокруг шарового шарнира поводка 11, т.е. вокруг своей оси. От нагнетательной магистрали через входные штуцеры 6 и 7 подают электролитоабразивную смесь в подпорную камеру 5 и через систему каналов 2 в зону обработки. Рабочая поверхность элек рода-инструмента представляет собой чередующиеся кбнцентрические кольце вые катодные пазы 4 и депассивирующие участки элемента 3. Причем электролито-абразивную смесь подают непосредственно в зону катодных участков через систему каналов 2, изготовленных в электроде-инструмен те. Такое чередование .катодных и депассивирующих участков, а также подвод электролито-абразивной среды в зону обработки через катодные участки, позволяет обеспечить более четкий закон изменения скоростей течения электролито-абразивной смеси вдоль радиуса рабочей части электрода-инструмента. Материал, из которого изготавливают депассивирующий элемент 3, должен обладать необходимыми физико-механическими характеристиками (например, пластичностью, коэффициентом трения, хорошей сцепля емостью) . Для этой цели, как правило, используют полировочные смолы, некоторые пластмассы и т.д. Абразивные зерна, попадая в зону обработки в составе электролита, шаржируются в материал Депассивирующего элемента 3, образуют тем caMbjM абразивный элемент, который и осуществляет диспергирование окисной пленки с обрабатываемой поверхности. Депассивирующие участки электрода-инструмента используются не только как абразивный элемент, но также позволяют поддерживать гарантированный межэлектродный зазор в процессе обработки. Уплотнительные кольца 8 и 9 предупреждают вытекание электролита из подпорной камеры 5. Кожух 12 позволяет создать необходимый подпор электролито-абразивной смеси в процессе обработки и служит также в качестве защитного экрана. Изменение длины каналов, подводяш х электролито-абразивную среду в зону обработки, по гиперболической зависимости обеспечивает закон распределения скорости течения электролито-абразивной среды вдоль радиуса рабочей части электрода-инструмента пропорционально изменению относительной скорости перемещения детали и электрода-инструмента. Увеличение скорости относительного перемещения детали и инструмента в процессе обработки при перемещении детали от центра к периферии инструмента сопровождается пропорциональным увеличением скорости течения электролито-абразивной среды, т.е. увеличением плотности тока, а следовательно, увеличением скорости роста окисной пленки. Таким образом, при электрохимикомеханическом полировании предагаёмым электродом-инструментом уве личение скорости диспергирования при перемещении детали от центра к периферии электрода-инструмента сопровождается пропорциональным увеличением скорости роста окисной пленки, что позволяет увеличить производительность процесса. Депассивирующий элемент, являясь изолятором, обеспечивает гарантированный межэлектродны зазор, что позволяет упростить расчет и выбор режимов обработк. Прочность, твердость и другие характерис тики материала депассивирующего элемента увеличивают срок службы электрода-инструмента, препятствует полно му вдавливанию в его поверхность абразивных зерен, что увеличивает их работу резания по сравнению с исполь зованием депассивирующего элемента из текстильного материала. Эти отличия, а также возможность получения на его рабочей поверхности высокой геометрической точности (например, доводкой) позволяют в процессе элект рохимикомеханического полирования повысить точность, производительност процесса, увеличить долговечность электрода-инструмента. Пример. Проводят, электрохймикомеханическое полирование медных деталей диаметром 50. мм. Обработку осуществляют на модернизированном полировально-доводочном станке ПД500м. Применяют электролито-абразивную смесь следующего состава, %: Хлористый кальций7 Нитрат натрия1 Абразив - окись хлора10 Вода дистиллированная82 В качестве депассивирующего покры тия используется полировочная смола. Контактное давление между деталью и инструментом в процессе обработки постоянно и составляет 4 кПа. В целях упрощения расчета и изготовления образующей электрода-инструмента, кинематические параметры обработки выбирают таким образом, что превуалирующее влияние на относительную скорость детали и инструмента оказьшает частота вращения инструмента. Диаметр электрода-инструмента равен 180 мм. Обрабатывают две группы деталей. Первую группу деталей обрабатывают предлагаемым электродом-инструментом, вторую группу деталей - известным электродом-инструментом, т.е. при условии, когда в катоде выполнены электролитоподводящие отверстия одинакового сечения и длины, а электролит не содержит абразив. Осуществяют контроль съема и шероховатости. Полученные данные сведены в таблицу. Показатели Электрод-инструмент предлагае- I известный мый i дельный сьем еталла,мг см ин8,8 - 9,0 5,6 - 5,8 ероховатость 0,05 0,05 i мкм Таким образом, испытания показыают, что обработка предлагаемым лектродом-инструментом по сравнению известным обеспечивает более высоую производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод-инструмент для электрохимикомеханического полирования | 1985 |

|

SU1338987A1 |

| Способ электрохимикомеханического полирования | 1985 |

|

SU1333488A1 |

| Электрод-инструмент для электрохимикомеханической обработки | 1986 |

|

SU1371814A1 |

| Устройство для электрохимико-механического полирования | 1984 |

|

SU1187939A1 |

| Электрод-инструмент для электрохимикомеханического полирования | 1985 |

|

SU1247203A1 |

| Устройство для электрохимико-механического полирования | 1985 |

|

SU1255327A1 |

| Электрод-инструмент для электрохимикомеханического полирования | 1985 |

|

SU1323269A1 |

| Способ электрохимикомеханического полирования | 1983 |

|

SU1279765A1 |

| Электрод- инструмент для электрохимико-механического полирования | 1988 |

|

SU1583233A1 |

| Устройство для электрохимикомеханического полирования | 1986 |

|

SU1373505A1 |

ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОХИМИКОМЕХАНИЧЕСКОГО ПОЛИРОВАНИЯ, содержащий металлический катод с отверстиями для подвода электролита в зону обработки, на рабочую поверхность которого нанесено депассивирующее покрытие, отличающий с я тем, что, с целью повьшения производительности обработки,ка.тод выполнен в виде гиперболоида, депассивирующее покрытие на его основании разделено кольцевыми концентричными пазами, а отверстия для подвода электролита вьшолнены в этих пазах, причем длина их уменьшается по гиперболическому закону от центра к периферии вдоль радиуса катода. 8 f (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ламповый усилитель | 1941 |

|

SU61903A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

1984-11-07—Публикация

1983-05-30—Подача