1

Изобретение относится к области синтеза полиэфирных смолг которые могут найти применение при получении -лакокрасочных псжрытий.

Известен способ получения полиэфирных смол путем взаимодействия многоатомных спиртов, например глицерина, с дикарбоновыми кислотами или их ангидридами.

Однако получаемые- смолы имеют невысо кие физико-механические свойства (хруп- . кость), низкую водо- и светостойкость, а также изменяют дает при сушке лаковых покрытий,

С целью повышения свето- и химстойкости и улучшения физико-механических свойств получаемых смол Предлагается в качестве гидроксилсодержащего компонента использо; вать смесь оксициклодимера пиперилена с многоатомным спиртом.

В качестве оксициклодимера пиперилена используют 3-метил-4-пропенил-1,2-эпокси циклогексан, 3-метил-4-пропенил-циклогександкоп 1.,2, 4.,8-диметилциклооктандиол-1,2 или смесь их изомеров.

Полиэфирные смолы, согласно изобретению

могуг быть получены, например, взаимодействием фталевого ангидрида с глицерином с последующим введением окспциклодимера пиперилена.

Пример. В четырехгорлую колбу

снабженную механической мешалкой, ловуш-. кой Дина и Старка, подводи для инертного газа и термометром, загружают ЗО,4 г (0,2 г«моль) 3-метнл-4-пропенил-1,2-эпоксициклогексана, 1ОЗ,8 г (О,7. г моль) фталевого ангидрида, 36,6 г-(0,2 г.мояь) адипиновой кислоты и 9,8 г (0,1 г моль) малеинового ангидрида. Перед началом реакции ловушку Дина и Старка заполняют ксилолом (для облегчения отгонки воды) и в реак ционную колбу подают инертный газ. Ксшбу нагревают на силиконовой бане до 13ООС и выдерживают при этой температуре в течение 2-3 ч. Затем в реакционную колбу

догружают 46,0 г (О,5 г«моль) глицерина и 31,8 г (О,3 г-мопь) диэтиленгликоля, поднимают: температуру до 200 С и выдерживают при этой температуре до псшучения полиэфирной смолы с кислотным числом не

более 35 мг КОН.

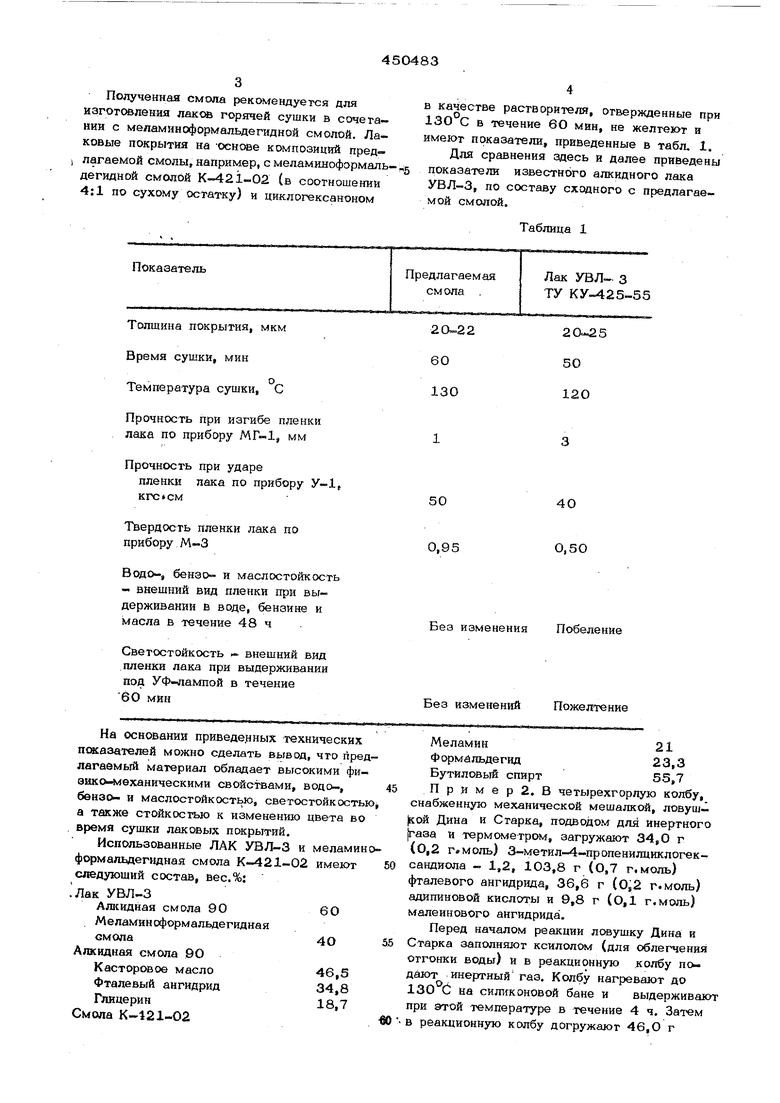

Полученная смола рекомендуется для изгогсжления лаков горячей сушки в сочетании с меламиноформальдегидной смолой. Лаковые покрытия на Основе композиций предлагаемой смолы, например, с меламиноформаль- дегидной СМОЛОЙ К-421-.02 (в соотношении 4:1 по сухому остатку) и циклогексаноном

в качестве растворителя, огвержденные при 130 С в течение 6О мин, не желтеют и имеют показатели, приведенные в табл. 1.

Для сравнения здесь и далее приведены показатели известного алкидного лака УВЛ-3, по составу сходного с предлагаемой смолой.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиэфирных смол для лаковых покрытий | 1973 |

|

SU454814A1 |

| Способ получения алкидных смол | 1973 |

|

SU510838A1 |

| Способ получения алкидных смол | 1977 |

|

SU658141A1 |

| Полимерная композиция для получения лакокрасочных материалов | 1979 |

|

SU860501A1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 1972 |

|

SU349602A1 |

| Способ получения алкидной смолы | 1988 |

|

SU1669926A1 |

| Способ получения алкидномономерныхСМОл | 1978 |

|

SU812793A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ | 1972 |

|

SU422748A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ | 1996 |

|

RU2097389C1 |

| Способ получения 3-метил-4-пропанол-2-циклогексанол-1 и его изомеров | 1973 |

|

SU449026A1 |

Прочность при изгибе пленки лака по прибору МГ-1, мм

Прочность при ударе

пленки лака по прибору У-1,

Твердость пленки лака по прибору М-3

Водо-, бензо- и маслостойкость - внешний вид пленки при выдерживании в воде, бензине и масла в течение 48 ч

Светостойкость - внешний вид пленки лака при выдерживании под УФ-лампой в течение 60 мин На основании приведенных технических показателей можно сделать вывод, что пре лагаемый материал обладает высокими фиэико-механическими свойствами, водо-, бензо- и маслостойк остью, светостойк ость а также стойкостью к изменению цвета во время сушки лаковых покрытий. Использованные ЛАК УВЛ-3 и мелами формальдегидная смола К-421-02 имеют следующий состав, вес.%: .лак УВЛ-3 Алтсидная смола 906О Меламиноформальдегидная смола4 О Алкидная смола 90 Касторовое масло46,5 Фталевый ангидрид34,8 Глицерин18,7 Смола К 421-02

40

50

0,50

0,95

Без изменения Побеление

Без изменений Пожелтение Меламин21 Формйльдегид23,3 Бутиловый спирт55,7 Пример 2. В четырехгорлую колбу, снабженную механической мешалкой, ловуш- |кой Дина и Старка, подводом для инертного |газа и термометром, загружают 34,0 г (0,2 ) З-метил-4-пропенилциклогександиола - 1,2, 103,8 г {О,7 г. моль) фталевого ангидрида, 36,6 г (0,2 г.моль) адипиновой кислоты и 9,8 г (0,1 г.моль) малеинового ангидрида. Перед началом реакции ловушку Дина и Старка заполняют ксилолом (для облегчения отгонки воды) и в реакционную колбу подают инертный газ. Колбу нагревают до 130 С на силттконовой бане и выдерживают при этой температуре в течение 4 ч. Затем в реакционную колбу догружают 46,0 г

(0,5 г.мопь) глицерина и 31, 8 г (О,3 г моль) ,виэтиленгликоля, поднимают температуру до и выдерживают при этой температуре до получения полиэфирной смолы с кислотным числом не более ЗО мг КОН..

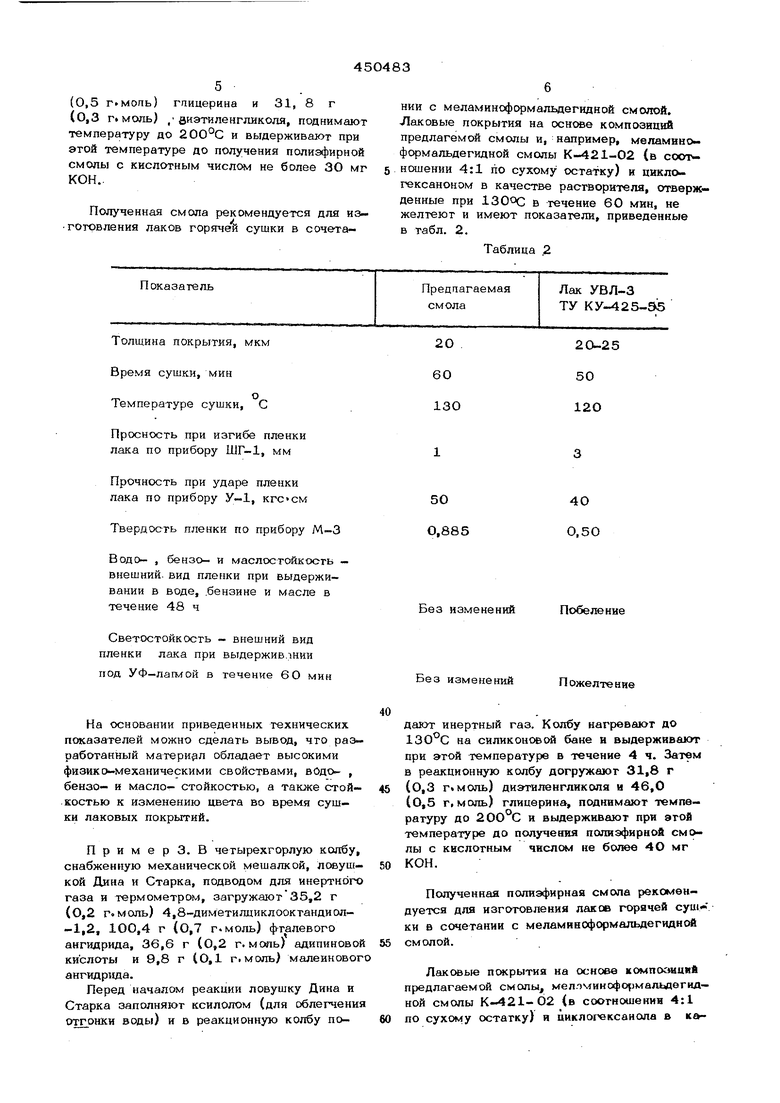

Полученная смола рекомендуется для из- готрвления лаков горячей сушки в сочетаПросность при изгибе пленки лака по прибору ШГ-1, мм

Прочность при ударе пленки лака по прибору У-1, кгс«см

Твердость пленки по прибору М-3

В од о- J бензо- и маслостойкосгь - внешний, вид пленки при выдерживании в воде, .бензине и масле в течение 48 ч

Светостойкость - внешний вид пленки лака при выдержив.шии

под УФ-лагмой в течение 6О мин На основании приведенных технических показателей можно сделать вывод, что разработанный материал обладает высокими физико-механическими свойствами, водо- , бензо- и масло- стойкостью, а также стойкостью к изменению цвета во время сушки лаковых покрытий. Примерз. В четырехгорлую колбу, снабженную механической мешалкой, ловушкой Дина и Старка, подводом для инертного газа и термометром, загружают 35,2 г (0,2 г.моль) 4,8-диметилциклооктандиол-1,2, 100,4 г {О,7 г. моль) фталевого ангидрида, 36,6 г (0,2 г. мапь) адипиновой кислоты и 9,8 г (О.1 г. моль) малеиновог ангидрида. Перед началом реакции ловушку Дина и Старка заполняют ксилолом (для облегчения отгонки воды) и в реакционную колбу понии с меламинофсфмальдегидной смолой. Лаковые покрытия на основе композиций предлагемсй смолы и, например, мепамвноформальдегидной смолы К-421-02 (в соот ношении 4:1 по сухому остатку) и никлогексаноном в качестве растворителя, отвержденные при 130ОС в течение 60 мин, не желтеют и имеют показатели, приведенные в табл. 2.

Таблица 2

50

40 0.50 О,885

Побеление

Без изменений

Без изменений

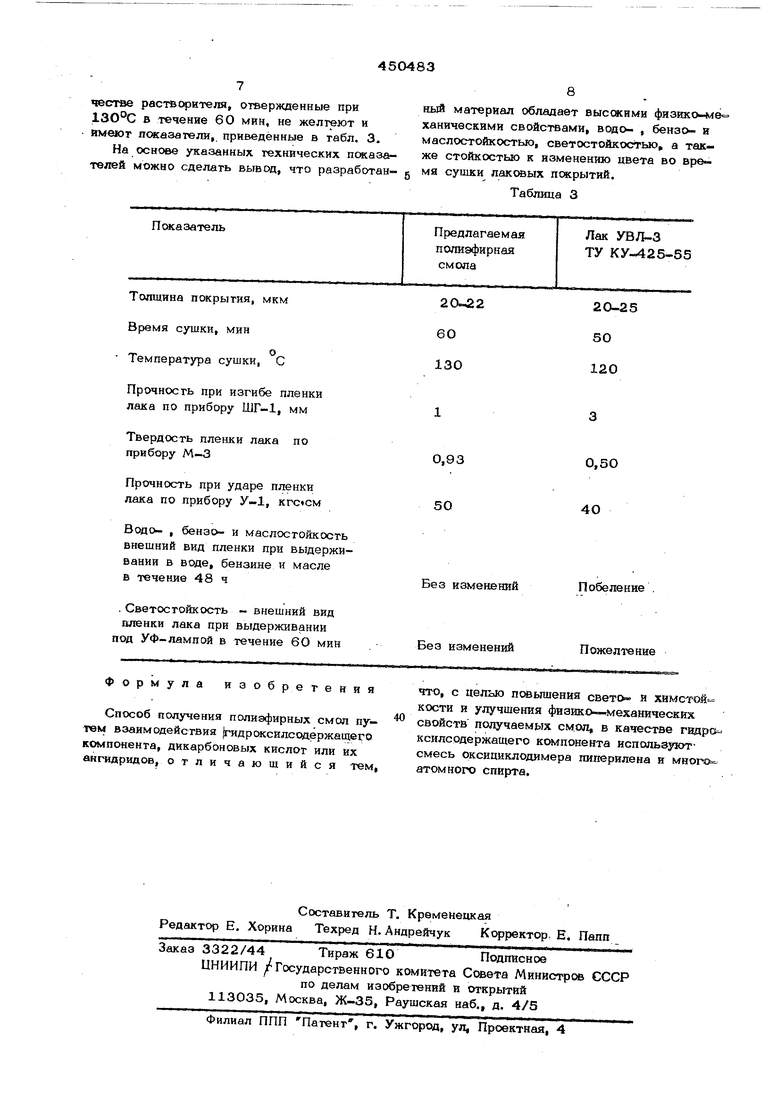

Пожелтение дают инертный газ. Колбу нагревают до 130°С на силиконовсй бане и выдерживают при этой температуре в течение 4 ч. Затем в реакционную колбу догружают 31,8 г (О,3 г.моль) диэттнленгликоля и 46,0 (О,5 г,моль) глицерина, поднимаю т температуру до 2ОО°С и выдерживают при этой температуре до получения полиэфирной смолы с кислотным числом не более 4О мг КОН. Полученная полиэфирная смсхпа рекомендуется для изготовления лаков горячей сушки в сочетании с меламиноформальдегидной смолой. Лаковые псясрытия на основе композиций предлагаемой смолы, меллминофо)мальдегидной смолы К-421-О2 (в соотношении 4:1 по сухому остатку) и циклогексанола в качестве растВ ителя, отвержденные при 13О°С в течение 60 мин, не желгеют и имеют псжазагели, приведённые в габл, 3. На основе указанных технических псжазагтелей можно сделать вывод, что разработанПрочность при изгибе пленки лака по прибору ШГ-1, мм

Твердость пленки лака по прибору М-3

Прочность при ударе пленки лака по прибору У-1, кгс«см

Водо- , бензо- и маслостойкость внешний вид пленки при выдерживании в воде, бензине и масле в течение 48 ч

. Светостойкость - внешний вид

шюнки лака при выдерживании

од УФ-лампой в течение 60 мин

Формула изобретения

Способ получения полиэфирных смол путем взаимодействия )гидроксилсрдержащего компонента, дикарбоновых кислот или их ангидридов, отличающийся тем.

0,93

0,50

50

40

Побеление .

Без изменений

Без изменений

Пожелтение

что, с целью повьпиения свето- и химстоЙ- кости и улучшения фиэико-механических свойств получаемых смол, в качестве гидро ксилсодержащего компонен-та используютсмесь оксициклодимера пиперилена н . атомного спирта. ный материал обладает высокими физико-ме ханическими свойствами, водо- , н маслостойкостью, светостойкостью,, а также стойкостью к изменению цвета во врю- мя сушки лаковых писрытий. Таблица 3

Авторы

Даты

1977-09-05—Публикация

1973-01-03—Подача