(54) СПОСОБ СТАБШ1ИЗАЦИИ ГРАНУЛ АММИАЧНОЙ СЕЛИТРЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированной аммиачной селитры | 1989 |

|

SU1832121A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2004 |

|

RU2261842C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕСЛЕЖИВАЮЩЕЙСЯ АММИАЧНОЙ СЕЛИТРЫ | 1998 |

|

RU2143414C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АЗОТНОГО УДОБРЕНИЯ, ЯВЛЯЮЩЕГОСЯ КОМПОЗИЦИЕЙ ДВУХ И БОЛЕЕ ВЕЩЕСТВ В ВИДЕ ИХ СМЕСЕЙ | 1997 |

|

RU2113421C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2014 |

|

RU2591947C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕДЛЕННОДЕЙСТВУЮЩЕГО УДОБРЕНИЯ | 1991 |

|

RU2023711C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАЧНО-НИТРАТНОГО УДОБРЕНИЯ | 2003 |

|

RU2228919C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2004 |

|

RU2261226C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АЗОТНО-СУЛЬФАТНОГО УДОБРЕНИЯ | 2010 |

|

RU2433984C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2009 |

|

RU2396239C1 |

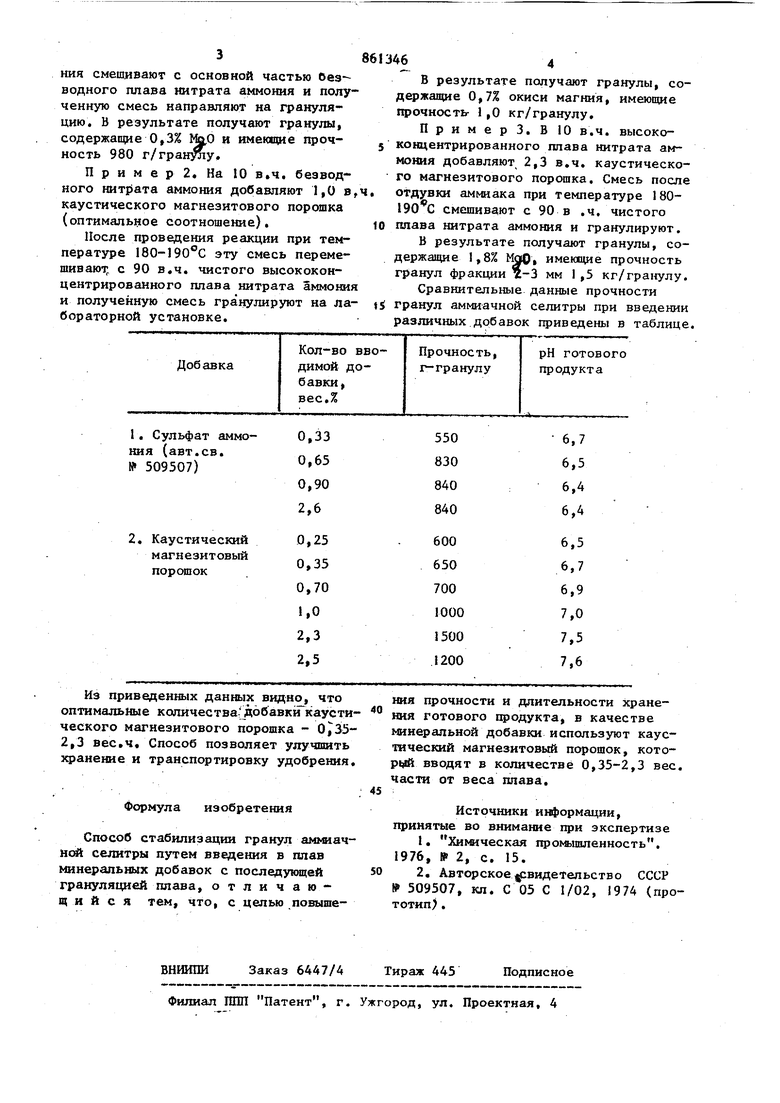

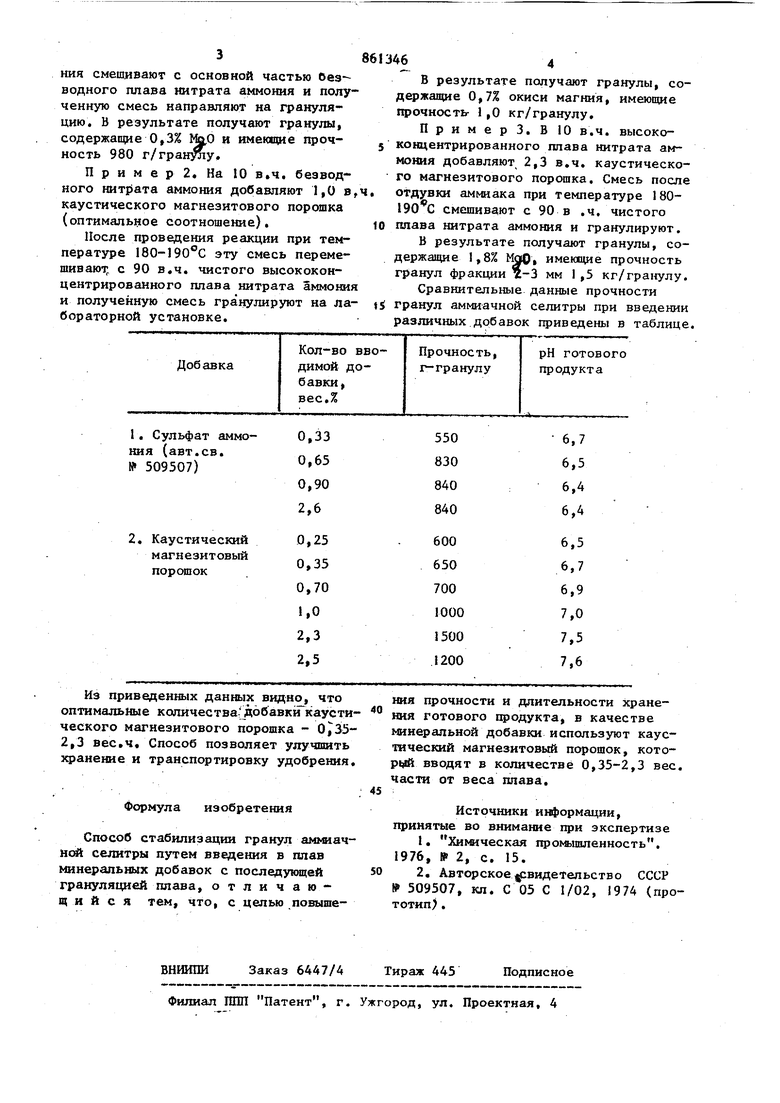

Изобретение касается технологии получения минеральных удобрений и может быть использовано при получении стабильных азотных удобрений. Известен способ стабилизации азот ных удобре}1ий при введении в них минеральных добавок ij. Наиболее близким к изобретению по технической супцсости и достигаемому результату является стабилизация гра нул аммиачной селитры при введении в плав аммиачной селитры добавок сул фата аммония 2. Недостатком способа является низкая прочность получаемого продукта и склонность к закислению вследствие частичного превращения сульфата аммония в бисульфат. Целью изобретения является повышение прочности и длительности зфанения готового продукта. Поставленная цель достигается тем что в плав аммиачной сепитры вводят добавку каустического магнезитового порошка в количестве 0,35-2,3 вес части от веса плава и затем гранулируют. Каустический магнезитовый порошок является отходом металлургической промышленности и содержит 85-87% окиси магния и до 5-7% полуторных окислов. П р и м е р 1. В буферный бак вводя;т 100 в.ч. безводного плава нитрата аммония, из которых 10 в.ч, поступает во внутрен1Шй реакционный стакан с мешалкой. В этот же стакан вводят 0,35 . каустического магнезитового порошка. Смесь выдерживают при перемешивании н при температуре 180190 С в течение 15 ми.при этом происходит взаимодействие МэО, полуторных окислов железа и ал1шиния с нитратом аммония, идущее с выделением аммиака и образованием комплексных солей железа и алюминия. На выходе из реакционного стакана раствор нитрат магния - нитрат аммо3ния смешивают с основной частью Сез водного плава нитрата аммония и полу ценную смесь направляют на грануляцию. В результате получают гранулы, содержащие ItoO и имекщие прочность 980 г/гранулу, Приме р2. На Юв.ч. безводного нитрата аммония добавляют 1,0 в каустического магнезитового порошка (оптимальное соотношение). После проведения реакции при температуре 180-190°С эту смесь перемешивают, с 90 в,ч. чистого высококонцентрированного плава нитрата аммони и полученную смесь гранулируют на ла бораторной установке. 6 В результате получают гранулы, сод жащие 0,7% окиси магния, имеющие прочность- i ,0 кг/гранулу. Пример 3. В 10 в.ч. высококонцентрированного плава нитрата аммония добавляют 2,3 в,ч. каустического магнезитового порошка. Смесь после отдувки аммиака при температуре 180190 С смешивают с 90 в ,ч. чистого плава нитрата аммония и гранулируют. В результате получают гранулы, содержащие 1,8% МдО, имеющие прочность гранул фракции х-3 мм 1 ,5 кг/гpaIiyлy. Сравнительные данные прочности гранул аммиачной селитры при введении различных добавок приведены в таблице.

Авторы

Даты

1981-09-07—Публикация

1978-12-06—Подача