Изобретение относится к производству минеральных удобрений, конкретно к производству капсулирования удобрений с замедленным растворением полезного вещества, применяемых в сельском хозяйстве.

Известен способ получения медленнодействующего удобрения, включающий введение в исходный плав перед гранулированием 2,0-3,0 мас.%, каустического магнезита и 0,15-0,25 мас.% оксида железа III в виде смеси с дисперсностью 20-40 мкм с целью устранения усадочных каналов на поверхности гранул, гранулирование плава и нанесение на полученные гранулы полимерного покрытия. Это равномерное (без разрыва) покрытие гранул водонерастворимыми полимерами обеспечивает медленное растворение удобрения при малых 1,5-8 об.% толщинах покрытия, а также возможность регулирования скоростей растворения гранул изменением толщины покрытия [1].

Существующий способ получения медленнодействующего удобрения дает недостаточный выход гранул без усадочных каналов, особенно при гранулировании в газообразных и испаряющихся хладагентах (не более 40-50%). Причиной является недостаточно высокая скорость зародышеобразования в поверхностных слоях кристаллизующихся капель расплава удобрения с данном добавкой. Из-за этого в кормовой части гранулы не успевает образоваться прочная кристаллическая структура, препятствующая образованию усадочного канала.

Целью изобретения является повышение выхода гранул без усадочных каналов, снижение расходов капсулирующего агента, увеличение прочности гранул.

Цель достигается тем, что в способе получения медленнодействующего удобрения, включающем введение в исходный плав перед гранулированием минеральной добавки, приготавливаемой из смеси каустического магнезита и оксида железа III, гранулирование плава и нанесение на получение гранулы полимерного покрытия, в качестве добавки дополнительно вводят сульфат аммония в количестве 0,5+ 5,0 мас.%. В качестве добавки, содержащей магний, используют нитрат магния в количестве 0,3-2 мас.%, в качестве добавки содержащей железо, используют сульфат железа III в количестве 0,1-0,3 мас.%.

Причиной достижения поставленной цели является резкое увеличение скорости зарождения центров кристаллизации в расплаве удобрения за счет введения в расплав сульфата аммония, являющегося хорошим зародышеобразователем [1] , при одновременном уменьшении скорости роста кристаллов в расплаве за счет введения ионов железа. Это вызывает интенсивную объемную кристаллизацию плава и резкое уменьшение размера кристаллического зерна, что препятствует возникновению усадочного канала в кормовой части гранулы и способствует увеличению ее прочности. Последнему способствуют и водоотнимающие свойства магнезиальной составляющей добавки. В результате комбинированного воздействия компонентов добавки получают прочные гранулы с гладкой бездефектной поверхностью, для эффективного капсулирования которых можно уменьшить расход капсулянта при сохранении требуемой скорости растворения.

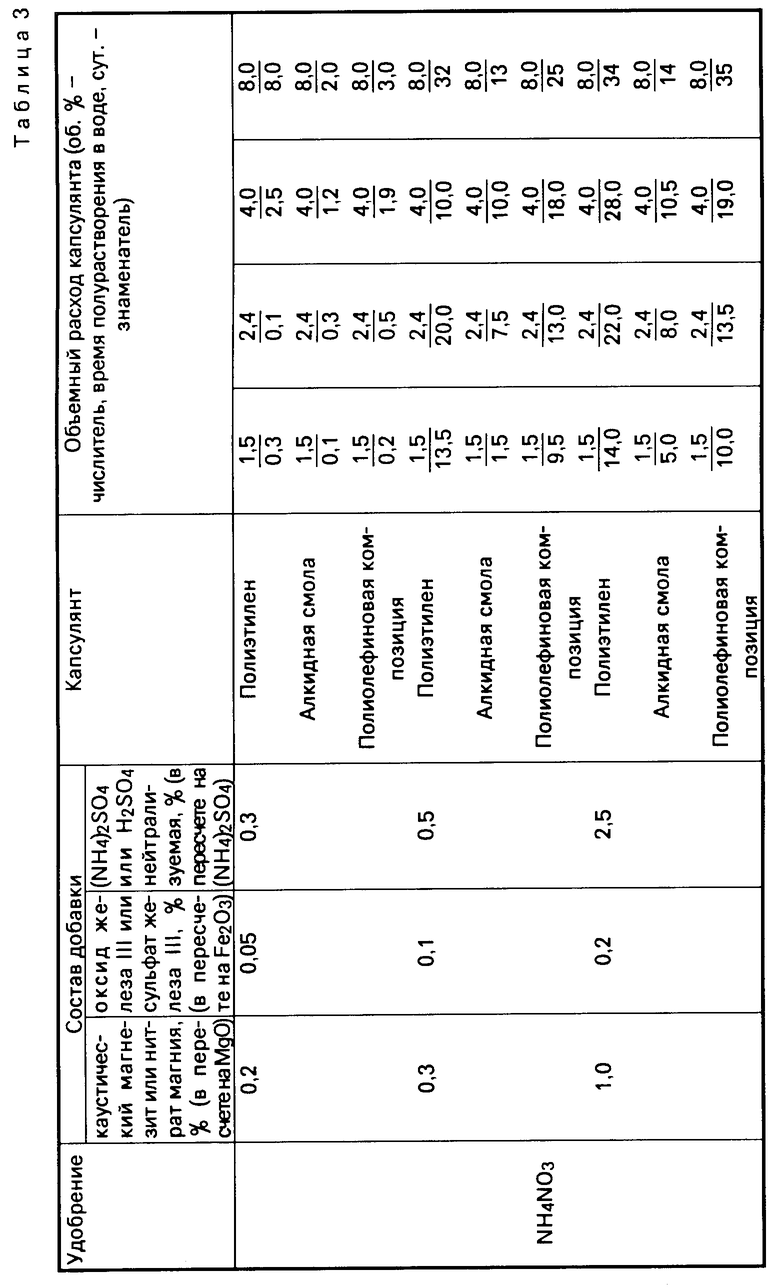

П р и м е р 1. В расплав минерального удобрения, перегретый на 5-10оС, вводят в виде мелкокристаллического порошка (20-500 мкм) добавку, состоящую из 0,3-2,0 мас.% (в пересчете на MgO) каустического магнезита, 0,1-0,3 мас. % оксида железа III и 0,5-5,0 мас.% сульфата аммония, плав диспергируют в органическую охлаждаемую среду (гексан, изооктан, циклогексан, керосин) или гранулируют на воздухе. Получают гранулы диаметром 3-4 мм с гладкой блестящей поверхностью, с прочностью 1700-6600 г/гранулу, выдерживающие до начала разрушения не менее 500 циклов, нагрев, охлаждение - 25  + 60оС, 96-100% которых не имеют усадочных каналов. Гранулы покрывают водонерастворимым покрытием (полиэтилен, алкидные смолы, композиции из полиолефинов) в количестве 1,5-8,0 об.% гранулы. Получают удобрение, время растворения половины навески которого в непроточной ячейке 15-35 сут соответственно.

+ 60оС, 96-100% которых не имеют усадочных каналов. Гранулы покрывают водонерастворимым покрытием (полиэтилен, алкидные смолы, композиции из полиолефинов) в количестве 1,5-8,0 об.% гранулы. Получают удобрение, время растворения половины навески которого в непроточной ячейке 15-35 сут соответственно.

П р и м е р 2. В расплав минерального удобрения, перегретый на 5-10оС, вводят добавку, состоящую из 0,3-2,0 мас.% (в пересчете на MgO) нитрата магния, получаемого азотнокислотным разложением каустического магнезита в виде 40%-ного водного раствора, 0,1-0,3 мас.% (в пересчете на Fe2O3) сульфата железа III и 0,5-5,0 мас.% (в пересчете на (NH4)2SO4) 70%-ной серной кислоты, нейтрализуемой аммиаком, упаривают плав до содержания воды 0,2-0,3 мас. % (по Фишеру), диспергируют плав в органическую охлаждающую среду (гексан, изооктан, циклогексан, керосин) или гранулируют на воздухе. Получают гранулы диаметром 3-4 мм с гладкой блестящей поверхностью, с прочностью 1700-6600 г/гранулу, выдерживающие до начала разрушения потери прочности не менее 500 термических циклов - 25оС  + 60оС, 96-100% которых не имеют усадочных каналов. Гранулы покрывают водонерастворимым полимерным покрытием (полиэтилен, алкидные смолы, композиции из полиолефинов) в количестве 1,5-8,0 об. % гранулы. Получают удобрение, время растворения половины навески которого в непрочной ячейки 15-35 сут соответственно.

+ 60оС, 96-100% которых не имеют усадочных каналов. Гранулы покрывают водонерастворимым полимерным покрытием (полиэтилен, алкидные смолы, композиции из полиолефинов) в количестве 1,5-8,0 об. % гранулы. Получают удобрение, время растворения половины навески которого в непрочной ячейки 15-35 сут соответственно.

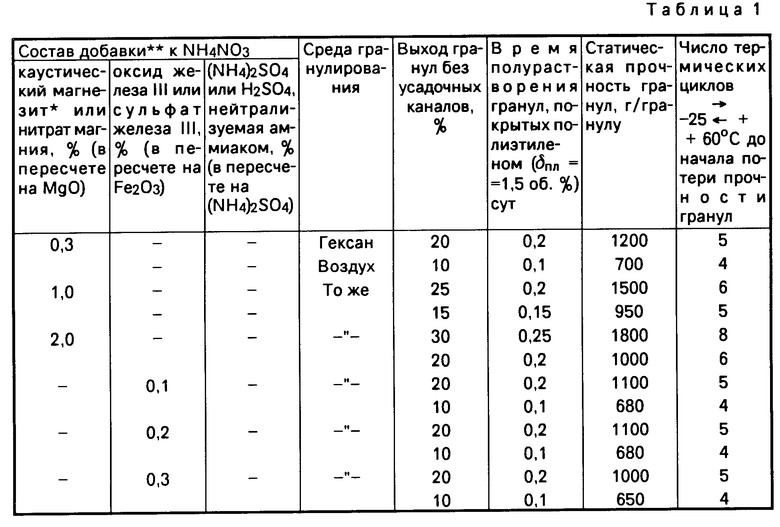

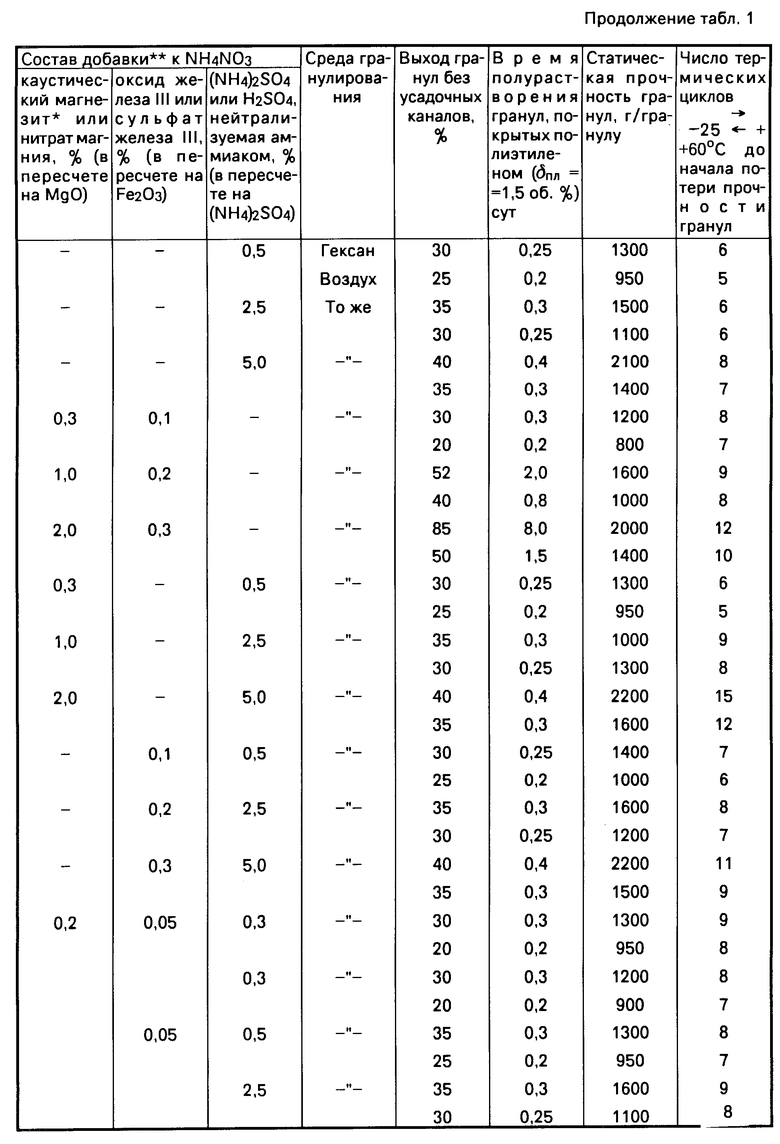

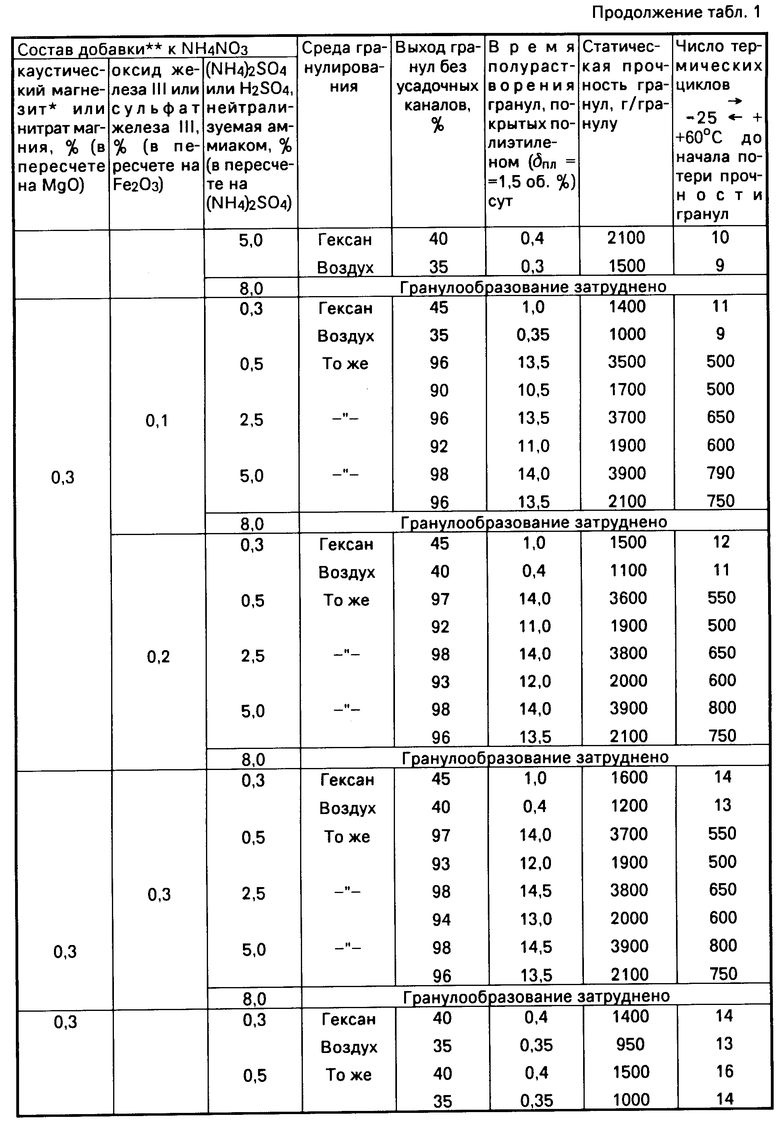

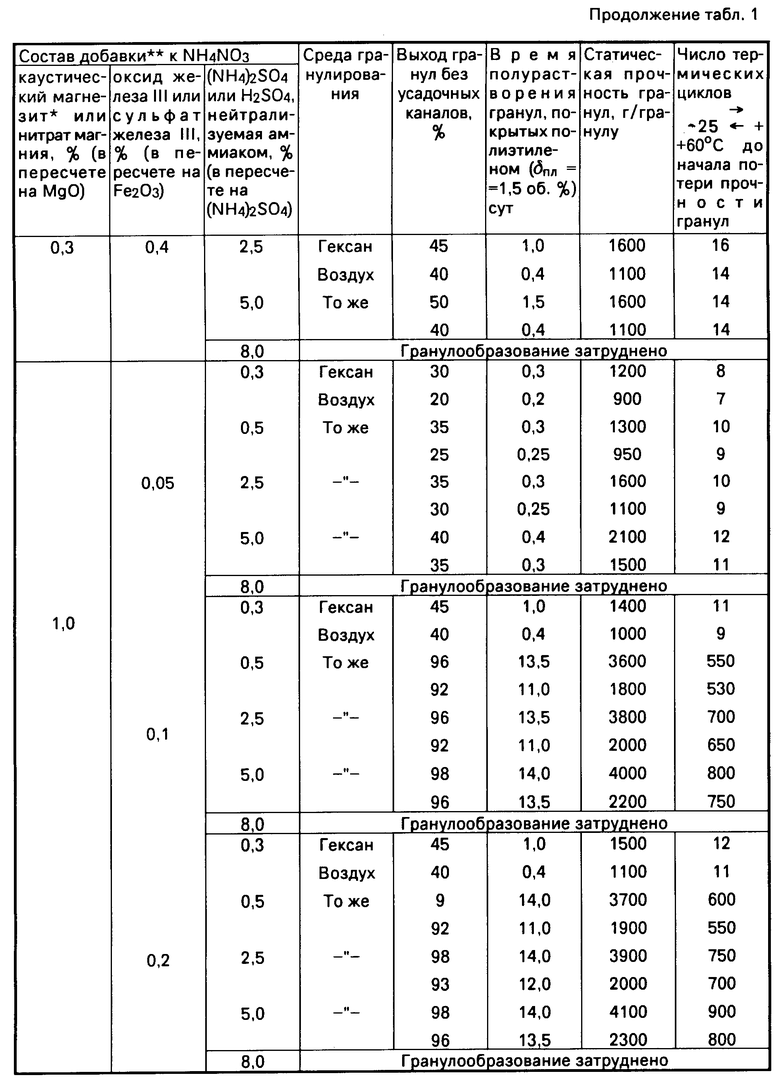

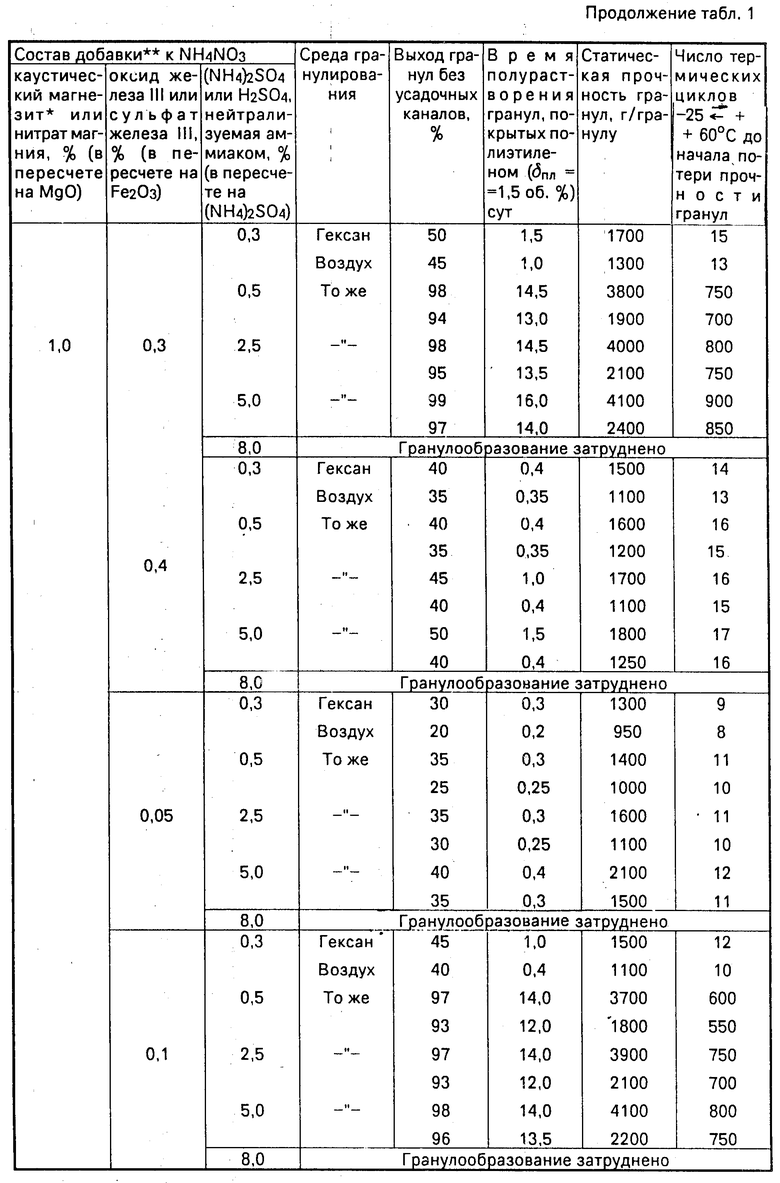

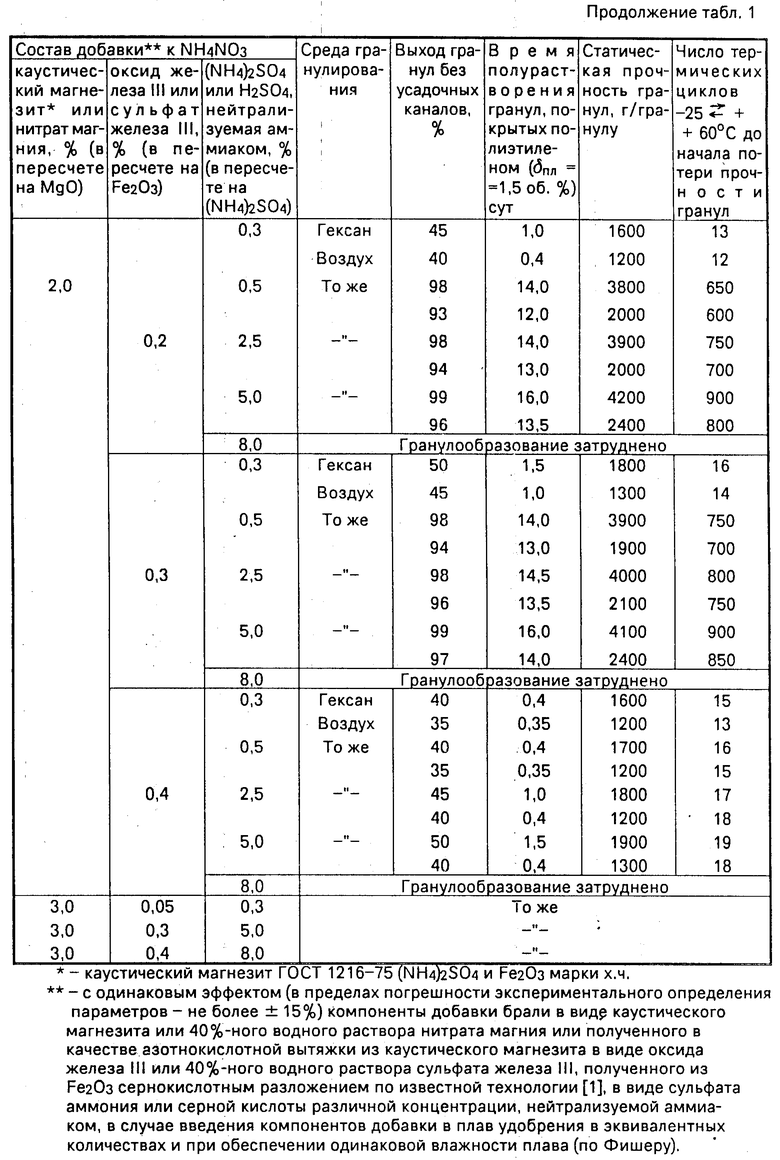

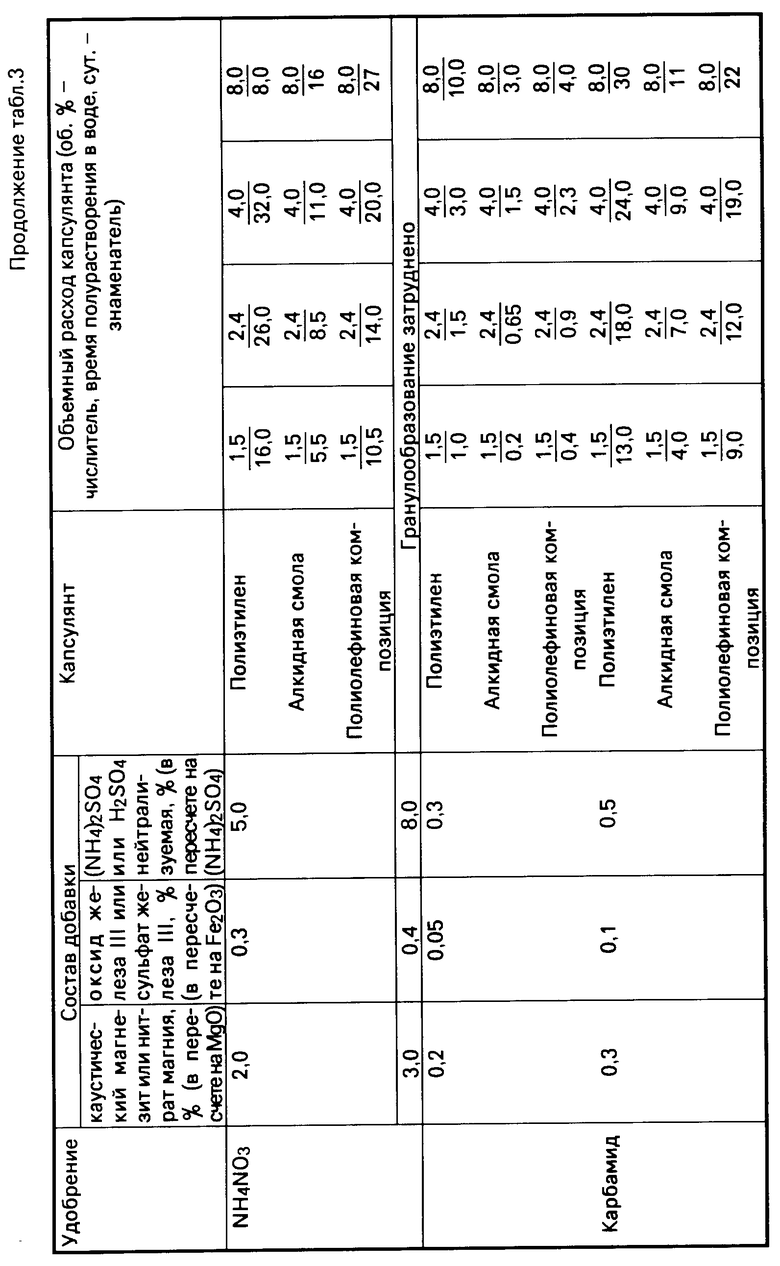

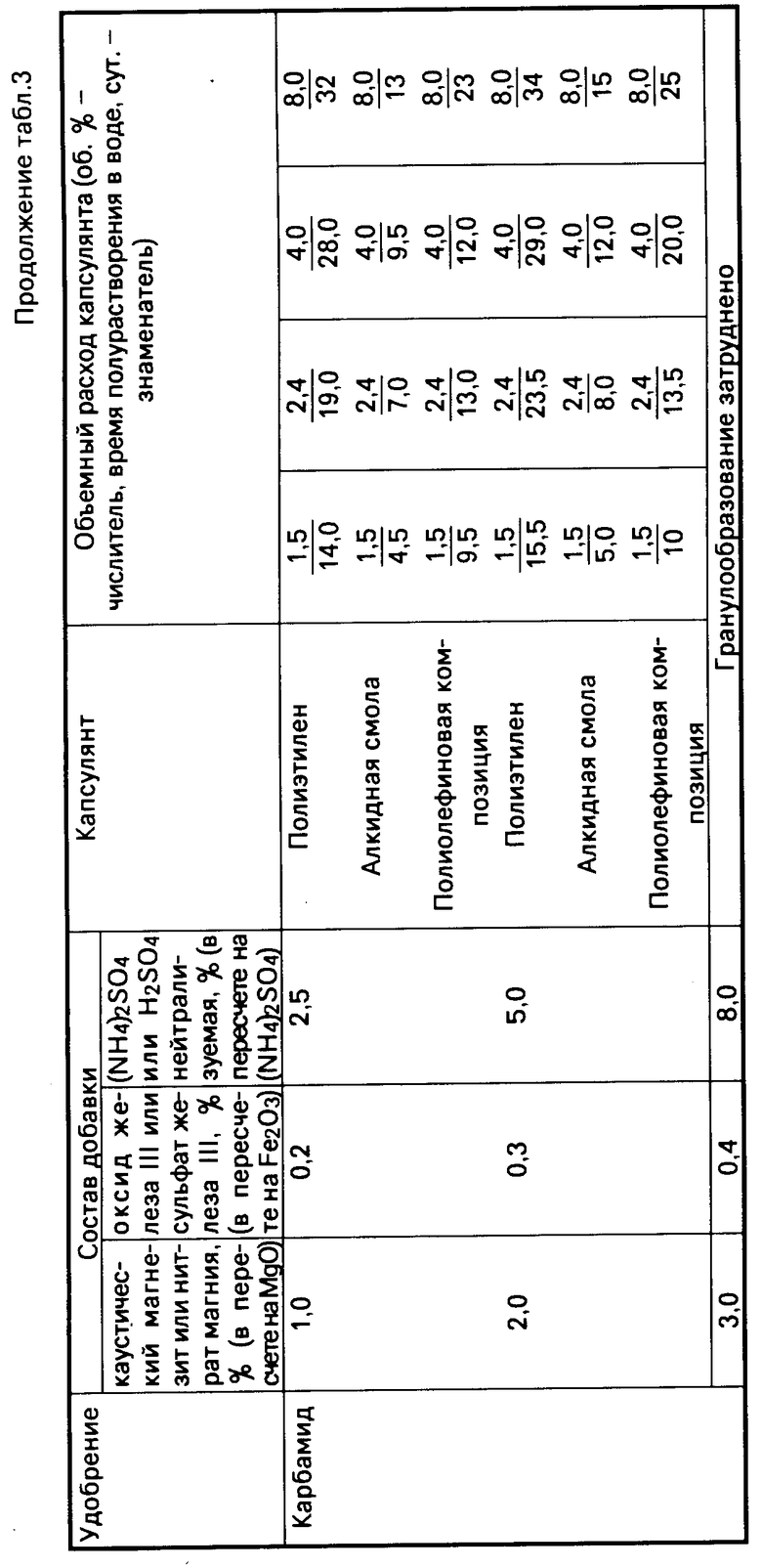

Влияние состава добавки на возможность устранения усадочных каналов, повышение прочности, время полурастворения навески гранул, их устойчивости к термическим циклам -25оС  + 60оС для аммиачной селитры, покрытой пленкой полиэтилена толщиной (δпл), равной 1,5 об.% при гранулировании в гексане и воздухе, показано в табл. 1. При этом введение магнезиальной составляющей в виде каустического магнезита или 40%-ного водного раствора нитрата магния в одинаковых (в пересчете на MgO) количествах, железосодержащей в виде оксида железа III или 40%-ного водного раствора сульфата железа III в одинаковых (в пересчете на F2O3) количествах и сульфата аммония или серной кислоты, нейтрализуемой аммиаком в одинаковых (в пересчете на (NH4)2SO4) количествах, приводит в пределах погрешности экспериментов (± 15%) к одинаковым результатам.

+ 60оС для аммиачной селитры, покрытой пленкой полиэтилена толщиной (δпл), равной 1,5 об.% при гранулировании в гексане и воздухе, показано в табл. 1. При этом введение магнезиальной составляющей в виде каустического магнезита или 40%-ного водного раствора нитрата магния в одинаковых (в пересчете на MgO) количествах, железосодержащей в виде оксида железа III или 40%-ного водного раствора сульфата железа III в одинаковых (в пересчете на F2O3) количествах и сульфата аммония или серной кислоты, нейтрализуемой аммиаком в одинаковых (в пересчете на (NH4)2SO4) количествах, приводит в пределах погрешности экспериментов (± 15%) к одинаковым результатам.

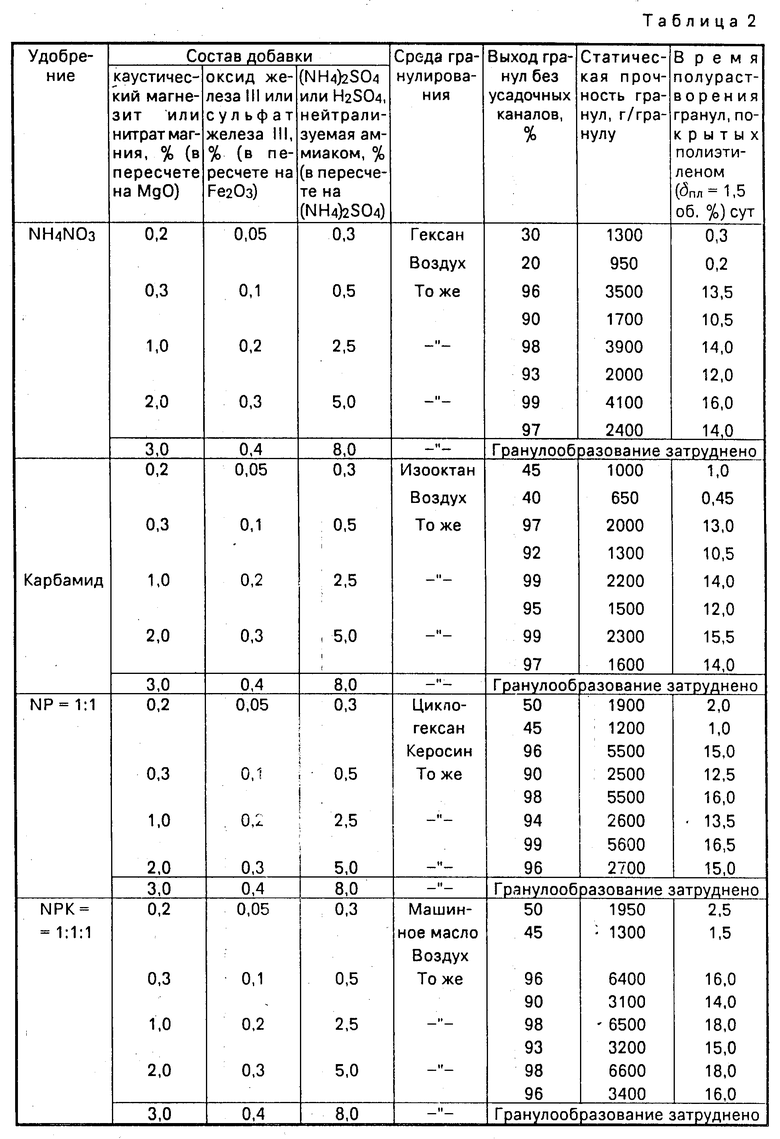

Влияние предложенной добавки на возможность устранения усадочных каналов, повышение прочности гранул, время полурастворения навески гранул, их устойчивость к термическим циклам -25оС  + 60оС для карбамида, NP, NPK-удобрений, покрытых 1,5 об. % полиэтилена при гранулировании в гексане, воздухе, изооктане, циклогексане, керосине, показано в табл.2.

+ 60оС для карбамида, NP, NPK-удобрений, покрытых 1,5 об. % полиэтилена при гранулировании в гексане, воздухе, изооктане, циклогексане, керосине, показано в табл.2.

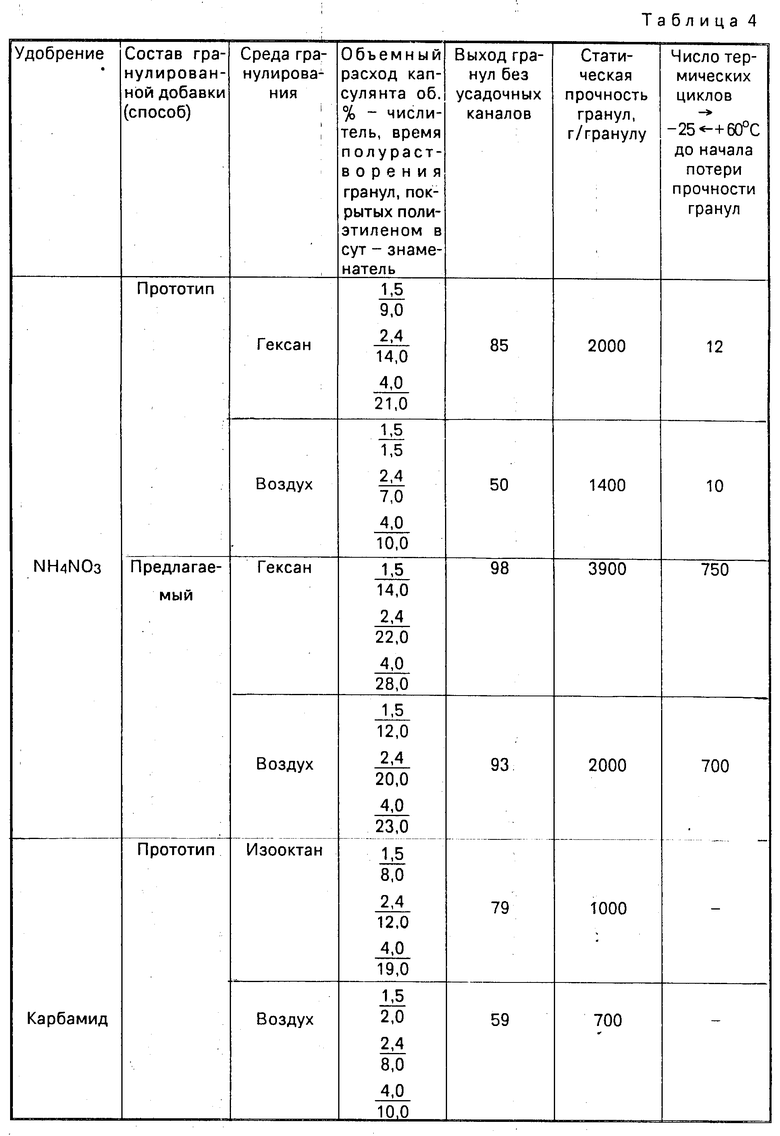

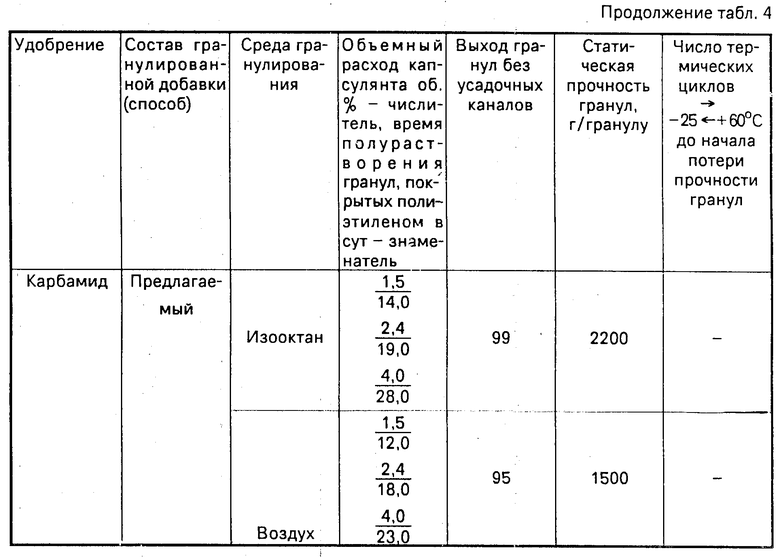

В табл.4 приведено соотношение предлагаемого способа с прототипом.

Как видно из приведенных в табл. 1-4 данных, предлагаемая добавка обеспечивает на достигаемую при введении других известных добавок статическую прочность гранул диаметром dгр = 2,2 ± 0,2 мм:а) при гранулировании кристаллизацией капель расплава NH4NO3 в воздухе более 1700 г/гранулу; б) при гранулировании кристаллизацией расплава NH4NO3 в гексане более 3500 г/гранулу; не достигнутый при введении других известных добавок выход гранул без усадочных каналов более 96%; не достигаемое при введении других известных добавок замедление скорости растворения гранул (при равных количествах наносимого капсулянта), а, следовательно, возможность снижения в ≈1,5 раза расхода капсулянта при достижении одинаковой скорости растворения гранул. Отдельно следует отметить высокую устойчивость гранул NH4NO3 с предлагаемой добавкой к термическим циклам -25  + 60оС, которых может дать не менее 500 до начала разрушения (начала потери прочности) гранул. В случае добавки, заявленной в прототипе, этот показатель не превышает 15 циклов.

+ 60оС, которых может дать не менее 500 до начала разрушения (начала потери прочности) гранул. В случае добавки, заявленной в прототипе, этот показатель не превышает 15 циклов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения медленнодействующего азотсодержащего удобрения | 1989 |

|

SU1680680A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУСТОЙЧИВЫХ ГРАНУЛ | 1990 |

|

RU2038346C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 1990 |

|

RU2023709C1 |

| Способ получения медленнодействующего бесхлорного азотно-калийного удобрения для защищенного грунта | 1991 |

|

SU1819879A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДЛЕННОДЕЙСТВУЮЩИХ УДОБРЕНИЙ | 1990 |

|

RU2023710C1 |

| Способ получения медленнодействующего удобрения | 1985 |

|

SU1288179A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СЛОЖНОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2009 |

|

RU2407721C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 1993 |

|

RU2060982C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 1994 |

|

RU2078065C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 1989 |

|

RU1616048C |

Гранулированное медленнодействующее удобрение получают введением в исходный плав минеральной добавки в виде смеси из сульфата аммония в количестве 0,5 - 5 мас.%, магнийсодержащего компонента 0,3 - 2 мас.% в пересчете на MgO и железосодержащего компонента 0,1 - 0,3 мас.%: в пересчете на оксид железа III. В качестве магнийсодержащего компонента используют каустический магнезит или нитрат магния, а в качестве железосодержащего компонента - оксид железа III или сульфат железа III. Повышается выход гранул без усадочных каналов, снижается расход капсулирующего агента, увеличивается прочность гранул. 2 з.п.ф-лы, 4 табл.

Сульфат аммония 0,5 - 5,0

Магнийсодержащий компонент в пересчете на MgO 0,3 - 2,0

Железосодержащий компонент в пересчете на оксид железа III 0,1 - 0,3

2. Способ по п.1, отличающийся тем, что в качестве магнийсодержащего компонента используют каустический магнезит или нитрат магния.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения медленнодействующего удобрения | 1984 |

|

SU1198046A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1994-11-30—Публикация

1991-07-12—Подача