(54) СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА И ПЕНОПЛАСТ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1995 |

|

RU2160749C2 |

| Способ получения вспененного полимера и линия для его осуществления | 2016 |

|

RU2635138C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОРАЗЛАГАЕМОГО ПЕНОПЛАСТА | 2011 |

|

RU2467036C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ | 1991 |

|

RU2022791C1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНОГО ПЕНОПЛАСТА | 2014 |

|

RU2561972C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО ХИМИЧЕСКИ СШИТОГО ПЕНОПОЛИОЛЕФИНА И КОМПОЗИЦИЯ НАПОЛНЕННОГО ХИМИЧЕСКИ СШИТОГО ПЕНОПОЛИОЛЕФИНА | 2011 |

|

RU2483087C1 |

| МНОГОСЛОЙНЫЕ ПЕНОПЛАСТЫ | 1998 |

|

RU2205754C2 |

| ПЕНОПЛАСТ ИЗ СОПОЛИМЕРА СТИРОЛА И АКРИЛОНИТРИЛА С АГЕНТОМ, ОСЛАБЛЯЮЩИМ ИНФРАКРАСНОЕ ИЗЛУЧЕНИЕ | 2007 |

|

RU2459842C2 |

| Способ получения газонаполненных полиакрилимидов на основе композиций полиакриламида | 2024 |

|

RU2834300C1 |

| Способ получения пенополивинилхлорида | 1982 |

|

SU1168569A1 |

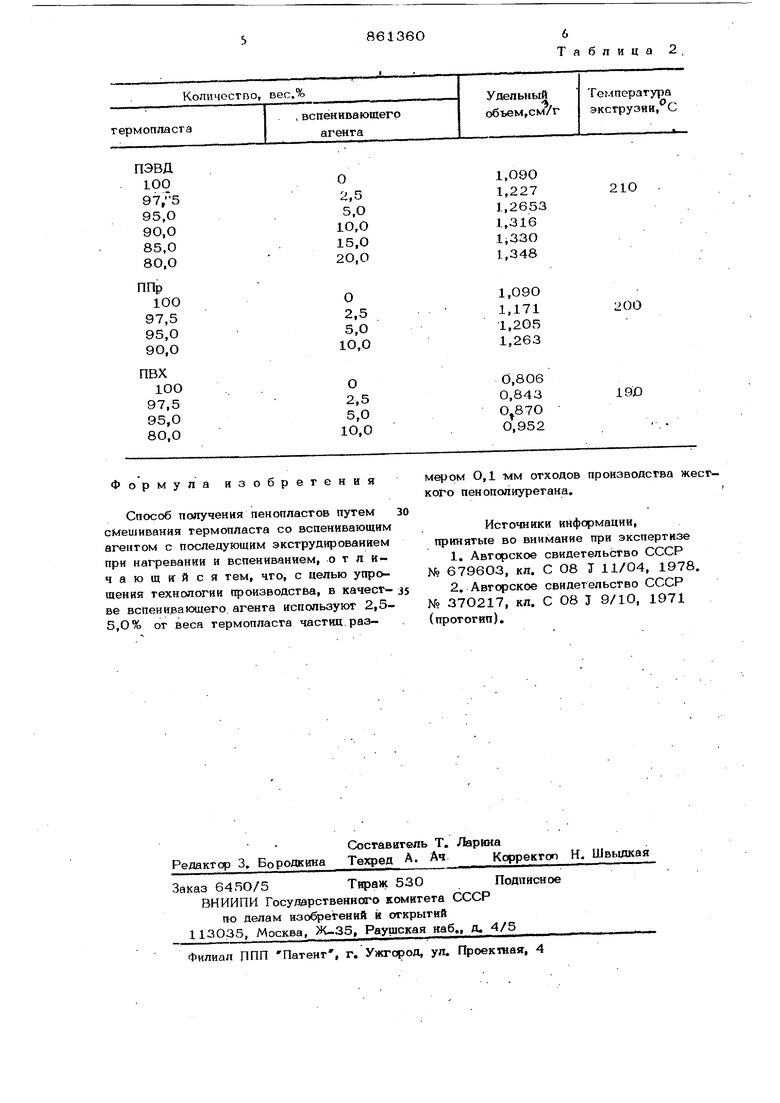

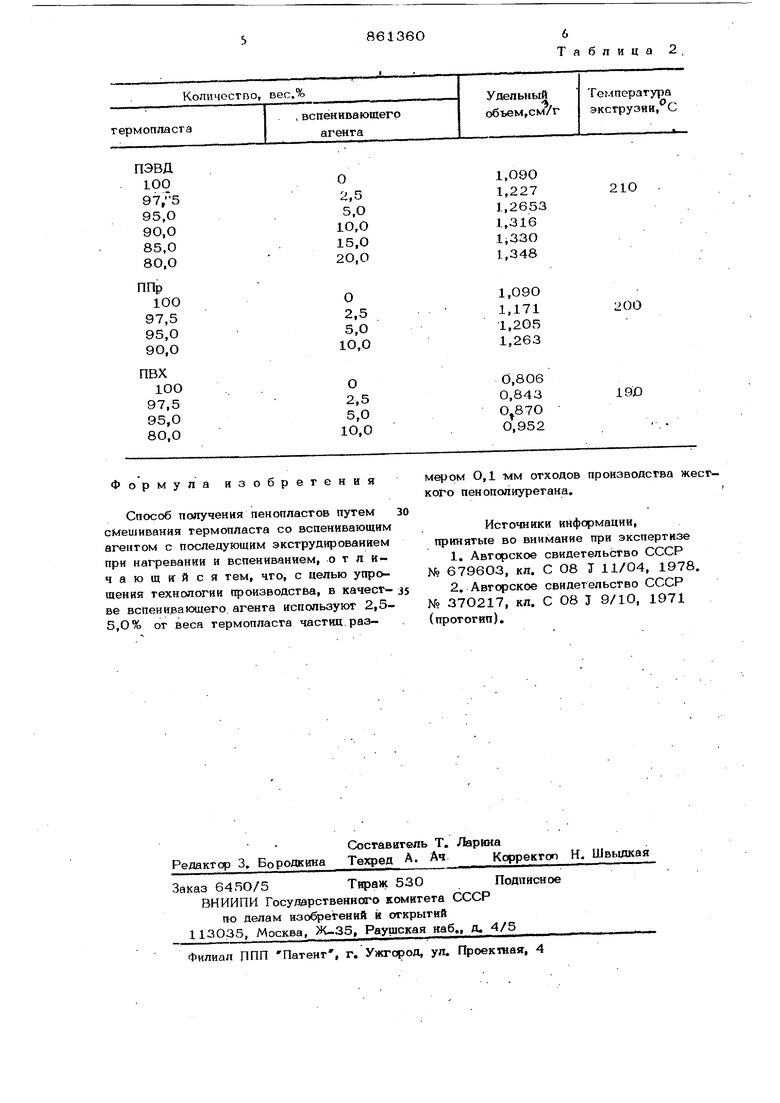

Изобретение относится к переработке полимерных материалов и может быть при менено для получения изделий их термопластичных вспененных полимерных компо зиций методами экструзии, экструзии с раздувом, литья под давлением. Известен способ получения полимерного термопластичного материала с использованием в качестве исходных компонентов отходов производства полимерных материалов ti3. По такому способу термопластичный полимерный материал получают путем до-бавпения к термопласту отходов производства термопластичного полимерного материала, экструдирования с последующим гранулированием. В качестве отходов используют эластичный пенополиуретан в смеси с сопопвмером винилхлорида и вивипааетата. Экстрударование происходит с одновременным вакуумированием. Недостатком такого способа является сложность технологии процесса, особенно при добавлении к смешении компонентов, так как отхоДы полиуретана и термопласта берут в больших пропорциях, что затрудняет смешивание. Сложность процесса приводит также к необходимости вакуумирования (ввиду невысокой температуры переработки). Наиболее близким потехнической сущности к предлагаемому способу является способ получения пенопластов путем смешивания термопласта со вспенивающим агентом с последующим экструдированием при нагревании и вспенивании 2. В качестве вспенивающего агента применяют алифатические азосоединения, например азодикарбонамид. К недостаткам азодикарбонамида, затрудняющим его применение, относятся высокая температура разложения, превышающая 215 С, образование твердого остатка (мочевины, биурета) и токси ных окиси углерода и изоциановой кислоты. Использование высокотемпературных вспенивающих агентов требует сложного аппаратурного оформления. 38 Цель кзобрегения - упрощение технолоГйи производства, Цель достигается тем, что в известном способе получения пенопластов путем смешивания термопласта со вспенивающим агентом с последующим экструдированнем при нагревании и вспениванием в качестве вспенивающего агента используют 2,55,0% от веса термопласта частиц размером 0,1 мм отходов производства жесткого пенополеуретана. Пример 1, Отходы производства жесткого пенополиуретана (ППУ) измельчают на шаровой мельнице до частиц размером 0,1 мм. Затем на лабораторном смесителе емкостью 5О л в течение 5 мин готовят смесь следующего состава: ПЭВД марки 15803-020 23,75 кг и измельченные отходы ППУ марки 307 1,25 кг. Полученную композицию перерабатьшают на экструзионно-выдувном автомате при следующих параметрах: скорость вращения щнека 8О об/мин, нагрузка на двигатель 5А, температура по зонам материального цилиндра 14О-180;-210-18бС, температура формуюшей трехручьевой головки 140-130-13О С. Вспенивание ППУ происходит в третьей зоне материального цилиндра при 21О°С. Снижение температуры формирующей головки позволяет полу чать шланг-заготовку для последующего раздува с постоянными устойчивыми параметрами, П р и м е р 2, Отходы жесткого ППУ, как в примере 1, измельчают на шаровой мельнице, 50 г измельченного ППУ смеши вают на смесителе с 1950 г полипропилена (ППр) марки РД-140 и экструдируют в ленту на экстудере пластографа Брабен

59

3 3 3 4 39О 315 25

Таблиц

1,263 1,171 0,870 0,37 0 с щелевой головкой при следующих дер параметрах: скорость вращения щнека 30 об/мин, крутящий момент 34О кгс-см, температура по зонам 18О-19О-2ОО2ООС. При в третьей зоне происходит вспенивание ППУ, Получают ленту вспененного ППр. П р и м е р 3, Отходы жесткого ППУ, как и в примере 1, измельчают на шаровой мельнице. 100 г измельченного ППУ шивают с 1900 г жесткого поливинилхлорида (ПВХ) марки ПТ-2, Однородную смесь перерабатывают на пластографе Брабендер при скорости вращения шнека 45 об/мин, крутящем моменте 240 кгс-см, температуре по зонам 160-18О-190-. 180 С, Вспенивание происходит при 190°С, В табл. 1 приведены физико-механические свойства изделий (тары), полученных По Предлагаемому способу. Из табл, 1 видно, что процесс по предлагаемому способу включает меньше операций, а полученные вспененные термопластичные Полимеры имеют высокие физико-механическое свойства, В табл. 2 приведены показатели вспенивания (удельный объем) различных терм пластов в зависимости от количества вспенивающего агента. Из табл, 2 видно, что наиболее оптимальное количество вспенивающего агента 2,5-5,0% ,от веса термопласта. Предлагаемый способ позволяет упростит технологию получения вспененной композиции; получать готовые изделия на стадии экструдирования.

Формула нзобрегения

Способ получения пенопласгов путем смешивания термопласга со вспенивающим агентом с последующим экструдированием при нагревании и вспениванием, отличающийся тем, что, с целью упрощения технологии производства, в качестве вспени.вающего агента используют 2,55,0% от веса термопласта частиц, разТаблица 2

мером О,1 -мм отходов производства жестKofo пенополиуретана.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-09-07—Публикация

1979-12-26—Подача