05

сх ел

О)

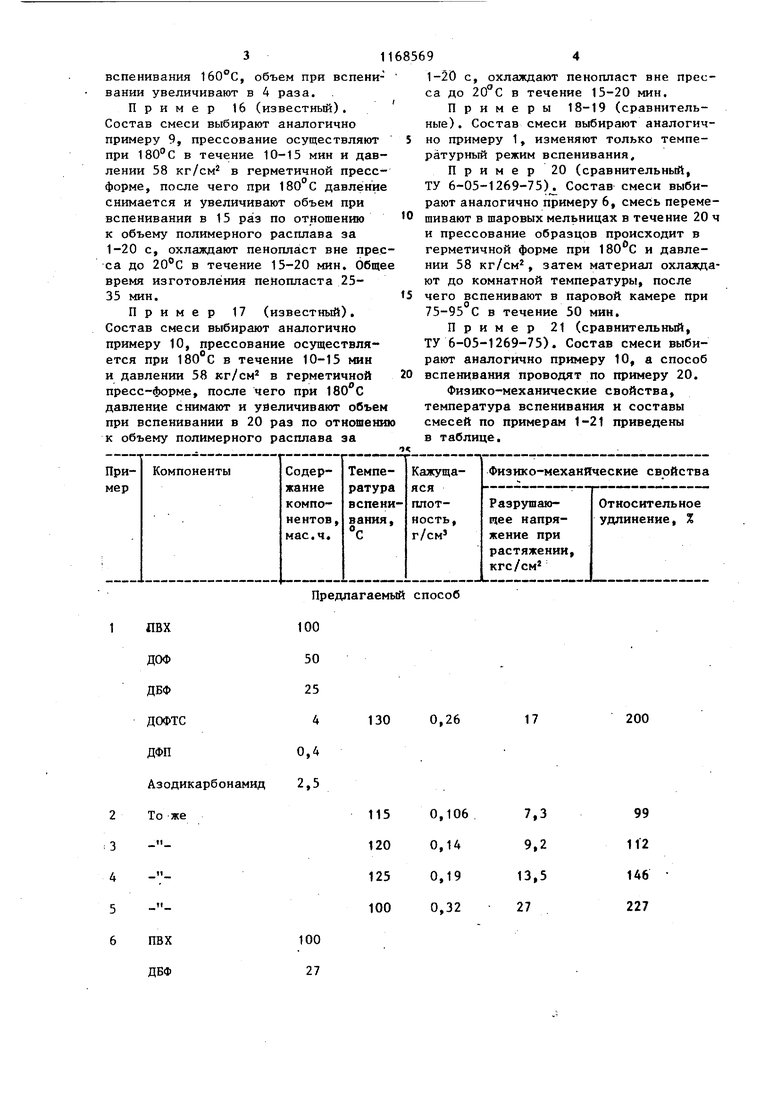

со Изобретение относится к получени пенополивинилхлоридных материалов и изделий различной формы методом прессования под давлением с последу щим спениванием. Указанные материалы, получаемь е виде блоков и изделий, обладают лег костью, низкой стоимостью, высокими деформационными свойствами и могут применяться в строительной, электро технической, авиационной промьшленностях, а также в других отраслях народного х озяйства и в технике. Цель изобретения - повышение раз рушающего напряжения при растяжении и относительного удлинения при разрыве пенопласта на основе поливинил хлорида (ПВХ), а также снижение эне гетических затрат. Пример 1. Смесь, содержащу мае.ч.: ПВХКо-70 пластификато - ди-2-этилгексилфталат (ДОФ) 50; пластификатор - дибутилфталат (ДБФ) 25; стабилизатор - двухосновный фта лаг свинца (ДОФТС) 4; стабилизатор дифенилЬлпропан (ДФП) 0,4; газообра зователь - азодикарбонамид (марки ЧХЗ-21) 1,5, перемешивают при 90°С в течение 45 мин, загружают в рамку размером 250x250x10 мм и прессуют под давлением 58 кг/см при 180 С. После нагрева в плиты пресса подает холодная вода и материал охлаждаетс до 130 С в течение 6 мин. Затем вер нюю плиту пресса приподнимают в течение 2-3 с при продолжающемся охлаждении плит пресса. При достижении комнатной температуры рамку снимают с пресса и извлекают блок размером 295x295x32 м вспененный преимущественно в вертикальном направлении. Общее время процесса изготовления пеноблоков составляет 20-25 мин. Плотность образцов определяют методом гидростатического взвешивания по ТУ 6-01-2-518-75, прочность и относительное удлинение при разрыве по ГОСТ 15873-70. О направлении вспенивания судят по величине максимально возможной усадки по длине и высоте образца. Пример 2-5. Рецептура и способ изготовления пенополивинилхлорида аналогичны примеру 1, только изменяется температурньй режим вспенивания. Примеры 6-8, Смесь (рецептура Р-1), содержа1цую, нас. ч.; ПВХ (марки Е-62) 100; ДБФ 27, диалкилфенилфосфат 27; азодиизобутиронитрил (марки ЧХЗ-57) 12,4, перемешивают при 90 С в течение 45 мин. Пример 9. Смесь, содержащая мае.ч.: ПВХ (марки С-60П) 100; стабилизатор - трехосновный сульфат свинца (ТОСС) 1,5; стабилизатор двухосновный стеарат свинца (ДОСС) 2,5; смазка - глицерин 0,3; газообразователь - азодикарбонамид (марка ЧХЗ-21) 3; перемешивают при 90с в течение 45 мин. Способ вспенивания аналогичен примеру 1. Пример 10. Смесь (рецептура марки ПХВ-1), содержащую, мае.ч.:. ПВХ (марки Е5460Ж 100; полиметилметакрилат 31; углекислый аммоний 11; двууглекисльш натрий 8; азодиизобутиронитрил 5, перемешивают при в течение 45 мин. Пример 11 (известньй). Смесь (рецептура Р-1), содержащую, мае.ч.: ПВХ (марки Е-62) 100; ДБФ 27; диалкилфенилфосфат 27; азодиизобутиронитрил (марка ЧХЗ-57) -12,4, перемешивают при 90°С в течение 45 мин. Прессование осуществляют при 180 С в течение 10-15 мин и давлении 58 кг/см в герметичной пресс-форме, после чего давление снимают и увеличивают объем при вспенивании в 15 раз по отношению к объему полимерного расплава за 1-20 с, охлаждают пенопласт вне пресса до 20®С в течение 15-20 мин. Общее время изготовления пенопласта 25-35 мин. Пример 12 (известный). Состав смеси выбирают аналогично примеру 11, температура прессования и вспенивания 175с, объем при вспенивании увеличивают в 10 раз. Пример 13 (известньй). Состав смеси выбирают аналогично примеру 11, температура прессования и вспенивания , объем при вспенивании увеличивают в В раз. Пример 14 (известный). Состав смеси выбирают аналогично примеру 11, температура прессования и вспенивания 165С, объем при вспенивании увеличивают в 6 раз. Пример 15 (известный). Состав смеси выбирают аналогично примеру 11, температура прессования и :i

вспенивания 160°С, объем при вспенивании увеличивают в 4 раза.

Пример 16 (известный). Состав смеси выбирают аналогично примеру 9, прессование осуществляют при 180°С в течение 10-15 мин и давлении 58 кг/см в герметичной прессформе, после чего при 180°С давление снимается и увеличивают объем при вспенивании в 15 раз по отношению к объему полимерного расплава за 1-20 с, охлаждают пенопласт вне пресса до 20С в течение 15-20 мин. Обще время изготовления пенопласта 2535 мин.

Пример 17 (известньй). Состав смеси выбирают аналогично примеру 10, прессование осуществляется при 180°С в течение 10-15 мин и давлении 58 кг/см в герметичной пресс-форме, после чего при 180 С давление снимают и увеличивают объем при вспенивании в 20 раз по отношени к объему полимерного расплава за

1-20 с, охлаждают пенопласт вне пресса до 20с в течение 15-20 мин.

Примеры 18-19 (сравнительные) . Состав смеси выбирают аналогично примеру 1, изменяют только температурный режим вспенивания.

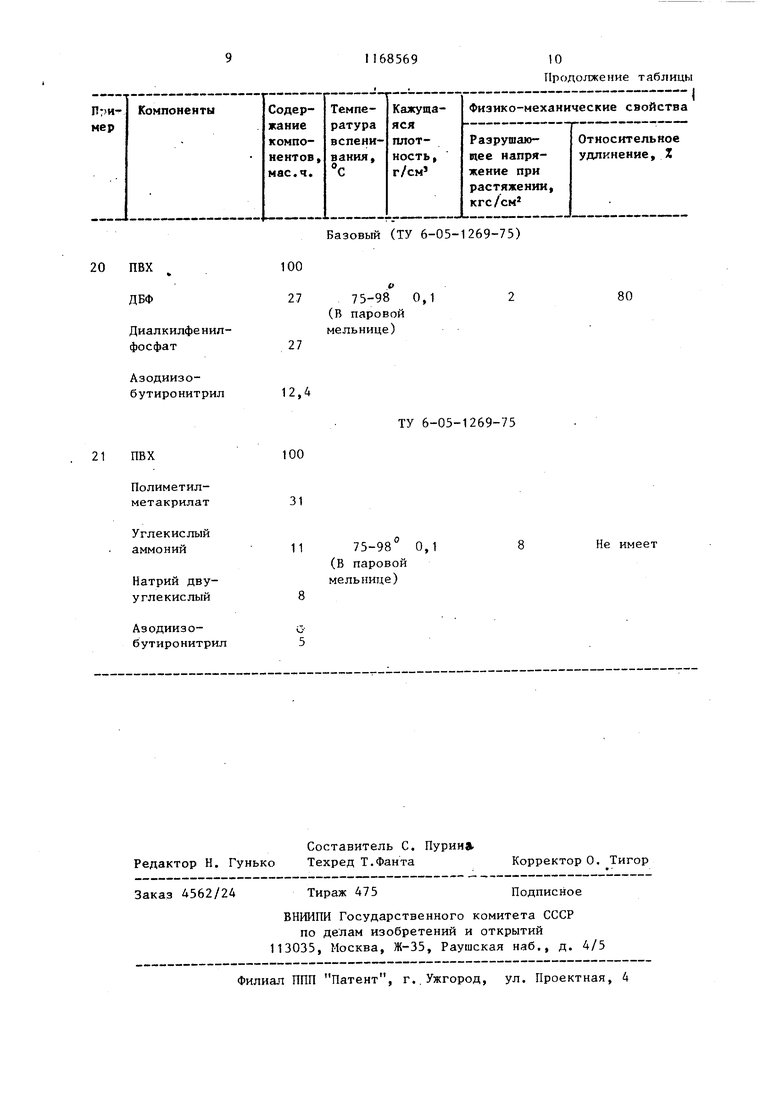

Пример 20 (сравнительный, ТУ 6-05-1269-75) Состав смеси выбирают аналогично примеру 6, смесь перемешивают в шаровых мельницах в течение 20 ч и прессование образцов происходит в герметичной форме при 180с и давлении 58 кг/см, затем материал охлаждают до комнатной температуры, после чего вспенивают в паровой камере при 75-95 С в течение 50 мин.

Пример 21 (сравнительный, ТУ 6-05-1269-75). Состав смеси выбирают аналогично примеру 10, а способ вспенивания проводят по примеру 20.

Физико-механические свойства, температура вспенивания и составы смесей по примерам 1-21 приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пенопласта | 1980 |

|

SU937478A1 |

| Вспенивающаяся композиция на основе поливинилхлорида | 1981 |

|

SU994512A1 |

| Способ получения пенопласта | 1979 |

|

SU876672A1 |

| Абразивный материал | 1983 |

|

SU1255416A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 1965 |

|

SU176390A1 |

| Полимерная композиция для пористого материала | 1981 |

|

SU1010078A1 |

| Способ получения пенопластов | 1961 |

|

SU149208A1 |

| Слоистый материал | 1986 |

|

SU1409475A1 |

| Газообразующий состав для получения пеноматериала | 1980 |

|

SU910677A1 |

| Композиция для получения вспененного полиолефина | 1980 |

|

SU905231A1 |

СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИВИНИЛХЛОРИДА путем прессования под давлением поливинилхлоридной композиции, содержащей газообразователь, при температуре, превышающей температуру текучести полимера и температуру начала разложения газообразователя, последующего снятия давления и вспенивания, композиции, о т л-ичающийся тем, что, с целью повьшения разрушающего напряжения при растяжении и относительного удлинения при разрыве, а также снижения энергетических затрат, вспенивание композиции осуществляют при 100-130 С.

Предлагаемый способ

100

ПВХ

50 ДОФ

25 ДБФ

4 ДОФТС

0,4

дфп 2,5

Азодикарбонамид То же

100 27

ПВХ ДБФ

200

17

0,26

99 112 146 227

Диалкилфенилфосфат

Азодиизобутиронитрил

(Рецептура ВХЗ

марки Р-1)

100 0,1Натрий двууглекислый

Азодиизобутиронитрил

100 27

1 ПВХ

ДБФ

Диалкилфенил27фосфат

Азодиизобутиро12,4 нитрил

0,25

186

25

115 0,106

7,3

98 130 0,2 20 136

10

0,4

152

24

Не имеет

Известный

86

2,5

180 0,11

То же

ТОСС

досс

Глицерин Стеарин

Аз одик арб о намид ПВХ

Полиметилмет-. акрилат31

Углекислый аммоний11

Натрий двууглекислый 8

Азодиизобутиронитрил5

ПВХ100 ДОФ50 ДБФ25 ДОФТС4,0 ДФП0,4 Азодикарбонамид 2,5

То же

8

1168569 Продолжение таблицы

12

Не имеет

0,1

228

42

0,46

87

0,25

Базовый (ТУ 6-05-1269-75)

0 ПВХ

100

ДБФ

27 (В паровой мельнице)

Диалкилфенил27фосфат

Азодиизо12,4 бутиронитрил

100 31

1 ПВХ

Полиметилметакрилат

Углекислый

11 аммоний (В паровой мельнице)

Натрий двууглекислый

Азодиизобутиронитрил

75-98 0,1

80

ТУ 6-05-1269-75

Не имеет

75-98 0,1

| Берлин А.А., Шутов Ф.А | |||

| Химия и технология газонаполненных высокополимеров | |||

| М | |||

| Наука, 1980, с | |||

| Гудок | 1921 |

|

SU255A1 |

| Устройство для управления вентильным преобразователем | 1986 |

|

SU1387136A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1985-07-23—Публикация

1982-12-03—Подача