(54) ШНЕКОВЫЙ СМЕСИТЕЛЬ ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Червячный смеситель для переработки полимерных материалов | 1976 |

|

SU657994A1 |

| ШНЕКОВЫЙ СМЕСИТЕЛЬ ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО СЫПУЧИХ | 1996 |

|

RU2103055C1 |

| ЭКСТРУДЕР | 1997 |

|

RU2118258C1 |

| ЧЕРВЯЧНЫЙ СМЕСИТЕЛЬ ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2030291C1 |

| ТЕПЛОМАССООБМЕННЫЙ ЭКСТРУЗИОННЫЙ АППАРАТ | 1998 |

|

RU2160665C2 |

| ЧЕРВЯЧНЫЙ СМЕСИТЕЛЬ ДЛЯ ВЫСОКОВЯЗКИХ МАТЕРИАЛОВ | 1992 |

|

RU2057011C1 |

| Червячный смеситель для высоковязких материалов | 1981 |

|

SU960023A1 |

| Червячный смеситель для высоковязких материалов | 1990 |

|

SU1759648A1 |

| ЧЕРВЯЧНЫЙ СМЕСИТЕЛЬ ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРОВ | 1991 |

|

RU2043923C1 |

| Линия получения сферопластика (варианты) | 2017 |

|

RU2672739C1 |

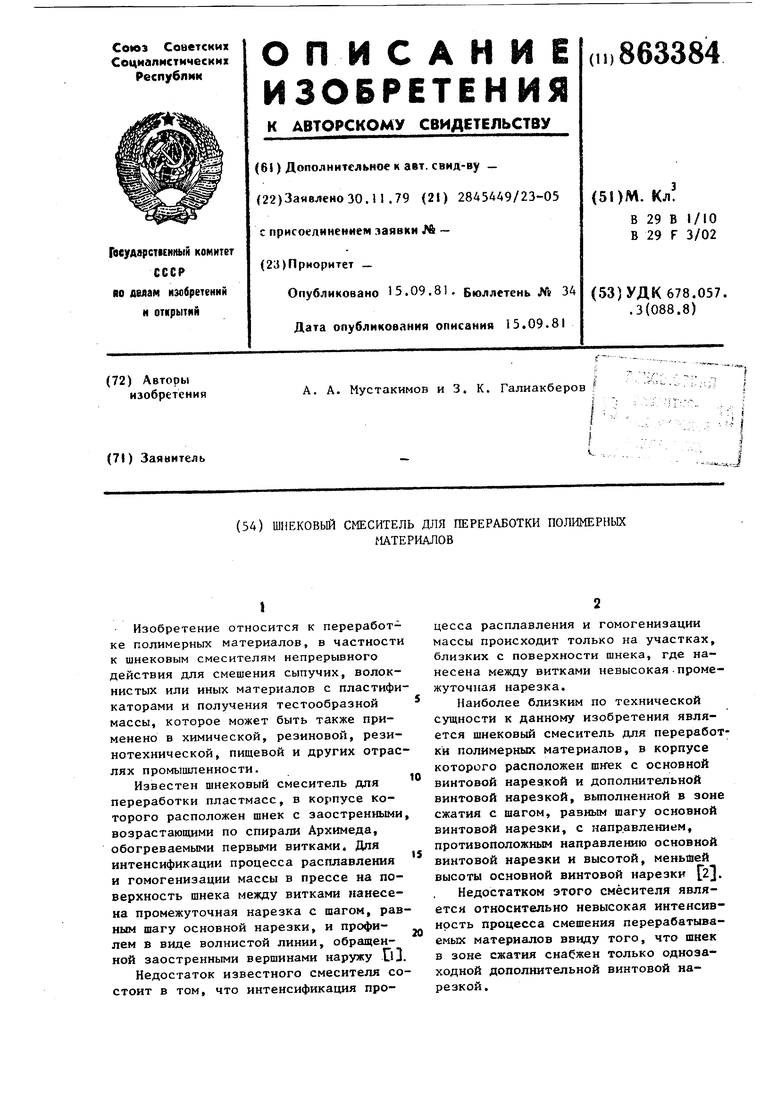

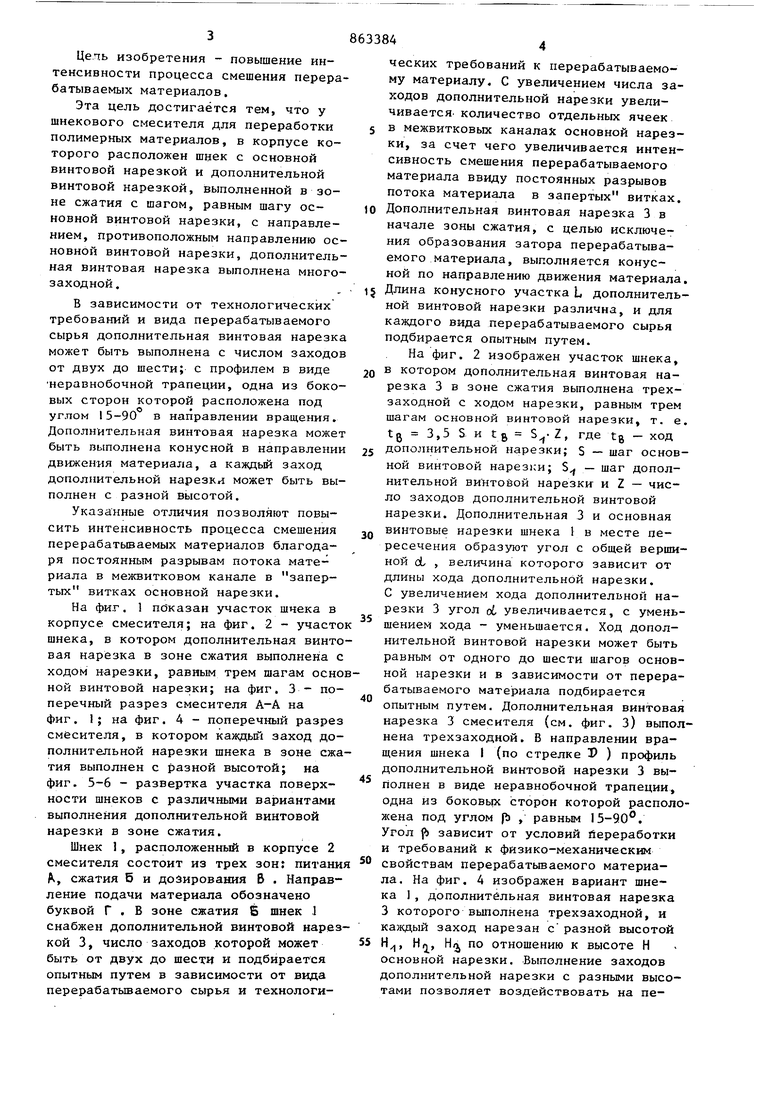

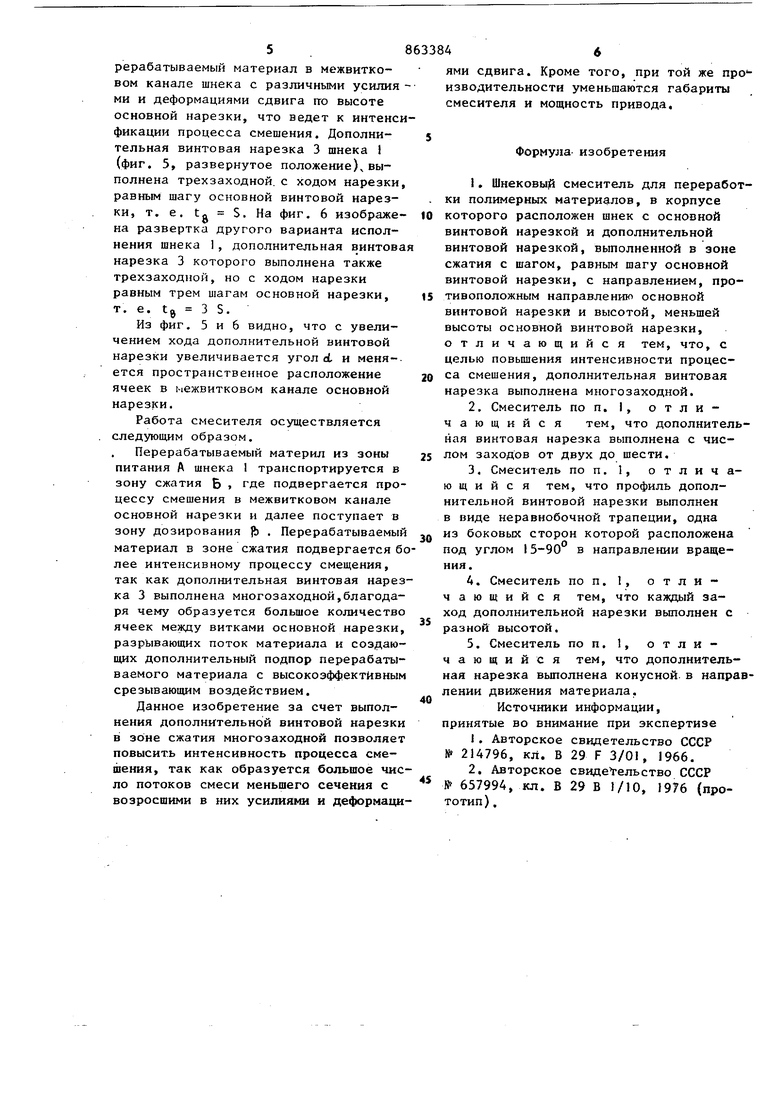

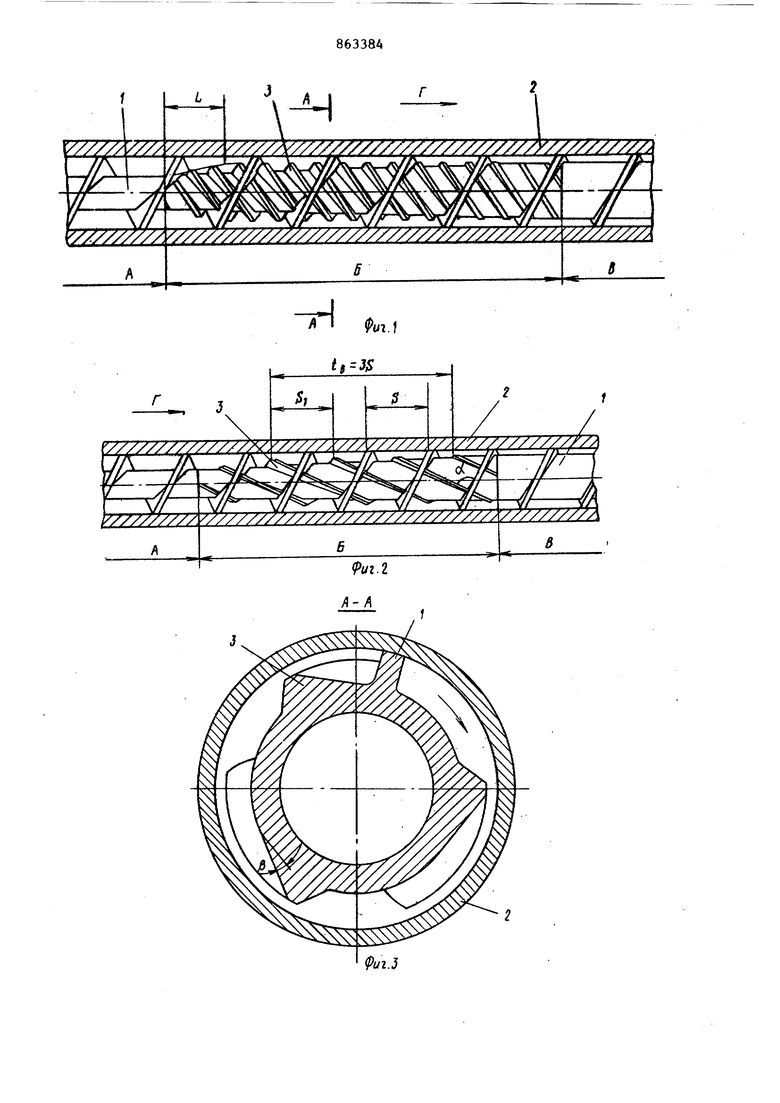

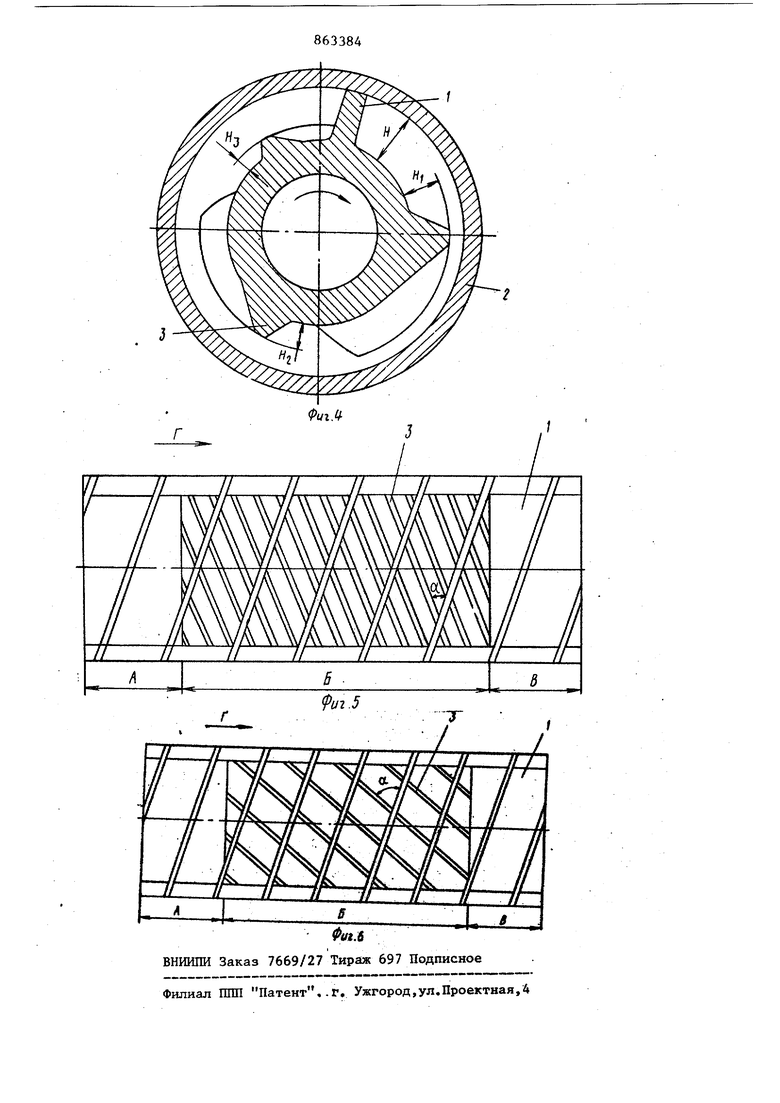

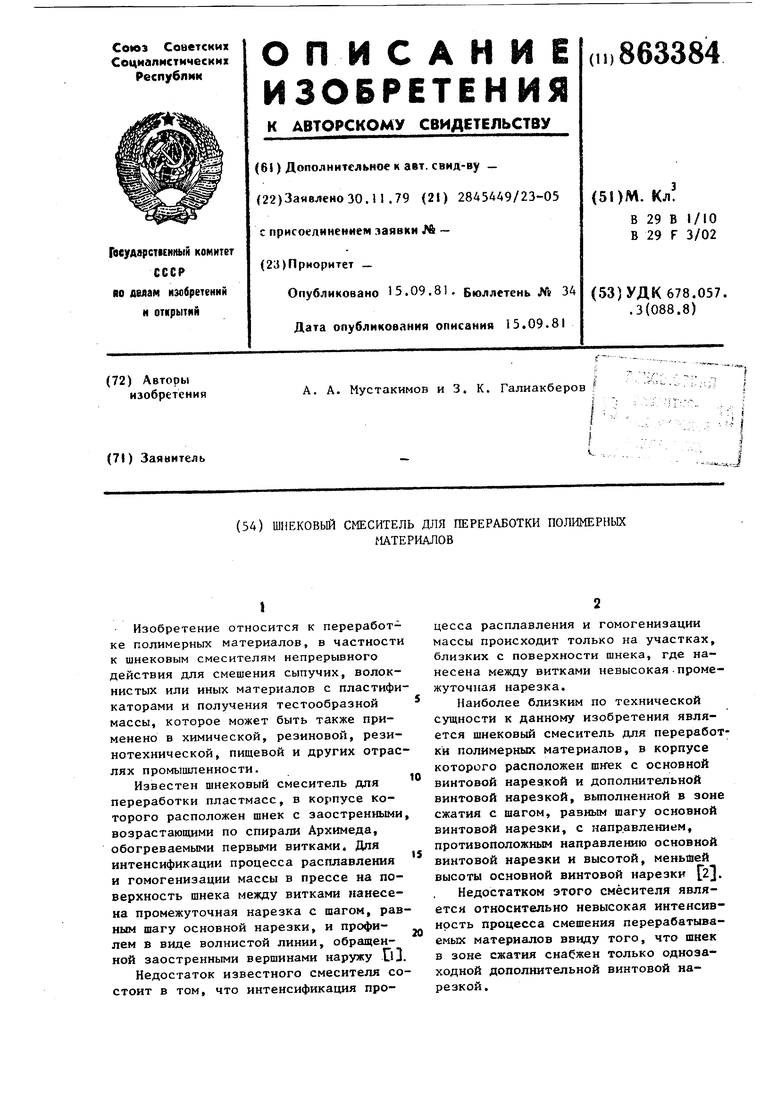

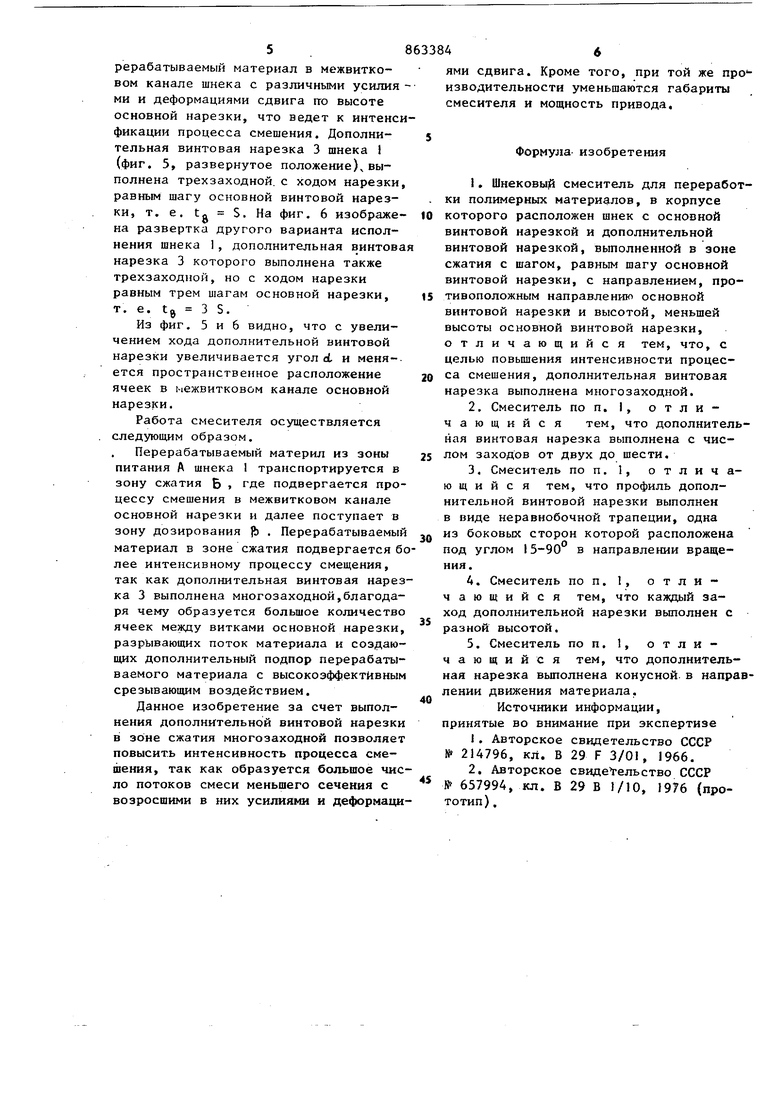

Изобретение относится к переработке полимерных материалов, в частности к шнековым смесителям непрерывного действия для смешения сыпучих, волокнистых или иных материалов с пластифи каторами и получения тестообразной массы, которое может быть также применено в химической, резиновой, резинотехнической, пищевой и других отрас лях промышленности. Известен шнековый смеситель для переработки пластмасс, в корпусе которого расположен шнек с заостренными возрастающими по спирали Архимеда, обогреваемыми первыми витками. Для интенсификации процесса расплавления и гомогенизации массы в прессе на поверхность шнека между витками нанесена промежуточная нарезка с шагом, рав ным шагу основной нарезки, и профилем в виде волнистой линии, обращенной заостренными вершинами наружу 03. Недостаток известного смесителя со стоит в том, что интенсификация процесса расплавления и гомогенизации массы происходит только на участках, близких с поверхности шнека, где нанесена между витками невысокая промежуточная нарезка. Наиболее близким по технической сущности к данному изобретения является шнековый смеситель для переработки полимерных материалов, в корпусе которого расположен шнек с основной винтовой нарезкой и дополнительной винтовой нарезкой, вьтолненной в зоне сжатия с шагом, равным шагу основной винтовой нарезки, с направлением, противоположным направлению основной винтовой нарезки и высотой, меньшей высоты основной винтовой нарезки iz. Недостатком этого смесителя является относительно невысокая интенсивность процесса смешения перерабатываемых материалов ввиду того, что шнек в зоне сжатия снабжен только однозаходной дополнительной винтовой нарезкой. Цель изобретения повышение интенсивности процесса смешения перера батываемых материалов. Эта цель достигается тем, что у шнекового смесителя для переработки полимерных материалов, в корпусе которого расположен шнек с основной винтовой нарезкой и дополнительной винтовой нарезкой, 1выполненной в зоне сжатия с шагом, равным шагу основной винтовой нарезки, с направлением, противоположным направлению основной винтовой нарезки, дополнительная винтовая нарезка выполнена многозаходной, В зависимости от технологических требований и вида перерабатываемого сырья дополнительная винтовая нарезка может быть выполнена с числом заходов от двух до шести; с профилем в виде неравнобочной трапеции, одна из боковых сторон которой расположена под углом 15-90 в направлении вращения. Дополнительная винтовая нарезка может быть выполнена конусной в направлении движения материала, а каждьй заход дополнительной нарезки может быть вы полнен с разной высотой. Указанные отличия позволяют повысить интенсивность процесса смешения перерабатьшаемых материалов благодаря постоянным разрывам потока материала в межвитковом канале в запертых витках основной нарезки. На фиг. 1 показан участок шнека в корпусе смесителя; на фиг. 2 - участ шнека, в котором дополнительная винт вая нарезка в зоне сжатия выполнена ходом нарезки, равным трем шагам осн ной винтовой нарезки; на фиг. 3 - по перечный разрез смесителя А-А на фиг. I; на фиг. 4 - поперечный разре смесителя, в котором каждый заход до полнительной нарезки шнека в зоне сж тия выполнен с разной высотой; на фиг. 5-6 - развертка участка поверхности шнеков с различными вариантами выполнения дополнительной винтовой нарезки в зоне сжатия. Шнек 1, расположенный в корпусе 2 смесителя состоит из трех зон: питан А., сжатия Б и дозирования В . Направ ление подачи материала обозначено буквой Г , В зоне сжатия Б шнек 1 снабжен дополнительной винтовой наре кой 3, число заходов которой может быть от двух до шести и подбирается опытньш путем в зависимости от вида перерабатываемого сырья и технологических требований к перерабатываемому материалу. С увеличением числа заходов дополнительной нарезки увеличивается количество отдельных ячеек в межвитковых каналах основной нарезки, за счет чего увеличивается интенсивность смешения перерабатываемого материала ввиду постоянных разрывов потока материала в запертых витках. Дополнительная винтовая нарезка 3 в начале зоны сжатия, с целью исключения образования затора перерабатываемого материала, выполняется конусной по направлению движения материала, Длина конусного участка L дополнительной винтовой нарезки различна, и для каждого вида перерабатываемого сырья подбирается опытным путем. На фиг. 2 изображен участок шнека, в котором дополнительная винтовая нарезка 3 в зоне сжатия выполнена трехзаходной с ходом нарезки, равным трем шагам основной винтовой нарезки, т. е. tg 3,5 S и tg , где tg - ход дополнительной нарезки; S - шаг основной винтовой нарез1;и; S - шаг дополнительной винтовой нарезки и Z - число заходов дополнительной винтовой нарезки. Дополнительная 3 и основная винтовые нарезки шнека 1 в месте пересечения образуют угол с общей вершиной oL , величина которого зависит от длины хода дополнительной нарезки. С увеличением хода дополнительной нарезки 3 угол oi увеличивается, с уменьшением хода - уменьшается. Ход дополнительной винтовой нарезки может быть равным от одного до шести шагов основной нарезки и в зависимости от перерабатываемого материала подбирается опытным путем. Дополнительная винтовая нарезка 3 смесителя (см. фиг. З) выполнена трехзаходной. В направлении вращения шнека I (по стрелке Р ) профиль дополнительной винтовой нарезки 3 выполнен в виде неравнобочной трапеции, одна из боковьрс сторон которой расположена под углом р , равным 15-90 . Угол f) зависит от условий Переработки и требований к физико-механическим свойствам перерабатываемого материала. На фиг. 4 изображен вариант шнека 1, дополнительная винтовая нарезка 3 которого выполнена трехзаходной, и каждый заход нарезан с разной высотой Н, Нп, Hij по отношению к высоте Н основной нарезки. Выполнение заходов дополнительной нарезки с разными высотами позволяет воздействовать на перерабатываемый материал в межвитковом канале шнека с различными усилия ми и деформациями сдвига гго высоте основной нарезки, что ведет к интенси фикации процесса смешения. Дополнительная винтовая нарезка 3 шнека (фиг. 5, развернутое положение)выполнена трехзаходной. с ходом нарезки равным шагу основной винтовой нарезки, т. е. tg S. На фиг. 6 изображена развертка другого варианта исполнения шнека 1, дополнительная винтова нарезка 3 которого выполнена также трехзаходиой, но с ходом нарезки равным трем шагам основной нарезки, т. е. ta 3 Из фиг. 5 и 6 видно, что с увеличением хода дополнительной винтовой нарезки увеличивается угол d и меняется пространственное расположение ячеек в (чежвитковсм канале основной нарезки. Работа смесителя осуществляется следующим образом. Перерабатываемый материл из зоны питания А шнека 1 транспортируется в зону сжатия Б , где подвергается про цессу смешения в межвитковом канале основной нарезки и далее поступает в зону дозирования jb . Перерабатываемы материал в зоне сжатия подвергается б лее интенсивному процессу смещения, так как дополнительная винтовая нарез ка 3 выполнена многозаходной,благодаря чему образуется большое количество ячеек между витками основной нарезки разрывающих поток материала и создающих дополнительный подпор перерабатываемого материала с высокоэффективным срезывающим воздействием. Данное изобретение за счет выполнения дополнительной винтовой нарезки в зоне сжатия многозаходной позволяет повысить интенсивность процесса смешения, так как образуется большое чис ло потоков смеси меньшего сечения с возросшими в них усилиями и деформаци 46 ями сдвига. Кроме того, при той же про изводительности уменьшаются габариты смесителя и мощность привода. Формула изобретения 1.Шнековый смеситель для переработки полимерных материалов, в корпусе которого расположен шнек с основной винтовой нарезкой и дополнительной винтовой нарезкой, выполненной в зоне сжатия с шагом, равным шагу основной винтовой нарезки, с направлением, противоположным направлению основной винтовой нарезки и высотой, меньшей высоты основной винтовой нарезки, отличающийся тем, что, с целью повьш1ения интенсивности процесса смешения, дополнительная винтовая нарезка выполнена многозаходной. 2.Смеситель по п. I, отличающийся тем, что дополнительная винтовая нарезка выполнена с числом заходов от двух до шести. 3.Смеситель по п. 1, отличающийся тем, что профиль дополнительной винтовой нарезки выполнен в виде неравнобочной трапеции, одна из боковых сторон которой расположена под углом 15-90 в направлении вращения. 4.Смеситель по п. 1, отличающийся тем, что каждый заход дополнительной нарезки вьшолнен с разной высотой. 5.Смеситель по п. 1, отличающийся тем, что дополнительная нарезка выполнена конусной в направлении движения материала. Источники информации, принятые во внимание при экспертизе I . Авторское свидетельство СССР № 214796, Kji. В 29 F 3/01, 1966. 2, Авторское свидегельство СССР № 657994, кл. В 29 В 1/10, 1976 (прототип) . И/I I уг j

Авторы

Даты

1981-09-15—Публикация

1979-11-30—Подача