(54) УСТРОЙСТВО ДЛЯ СВАРКИ ТЕРМОПЛАСТОВ ГАЗООБРАЗНШ

ТЕПЛОНОСИТЕЛЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки термопластов газообразным теплоносителем | 1980 |

|

SU937191A1 |

| Устройство для сварки термопластов газообразным теплоносителем | 1986 |

|

SU1459932A1 |

| ТЕРМОЧУВСТВИТЕЛЬНЫЙ СПРИНКЛЕР | 2005 |

|

RU2339419C1 |

| Пистолет для сварки термопластов | 1974 |

|

SU524698A1 |

| ВОЗДУХОНАГРЕВАТЕЛЬНЫЙ ЭЛЕКТРОПРИБОР | 1993 |

|

RU2041682C1 |

| Устройство для сварки термопластов нагретым газом | 1985 |

|

SU1242398A1 |

| Тройник для соединения труб из термопластов | 1983 |

|

SU1122519A1 |

| ЭЛЕКТРОКОНВЕКТОР | 2014 |

|

RU2585014C2 |

| Горелка для сварки термопластичных материалов | 1978 |

|

SU927521A1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА И НАНЕСЕНИЯ ЗАЩИТНОГО МАТЕРИАЛА | 2009 |

|

RU2420359C2 |

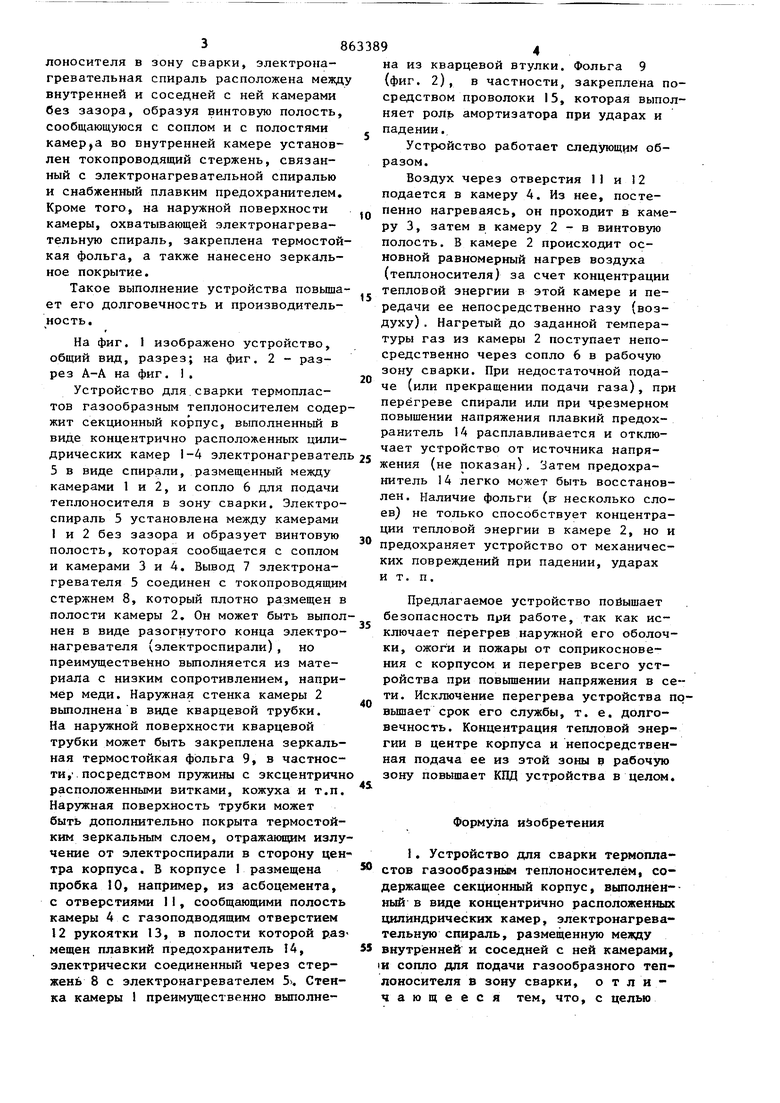

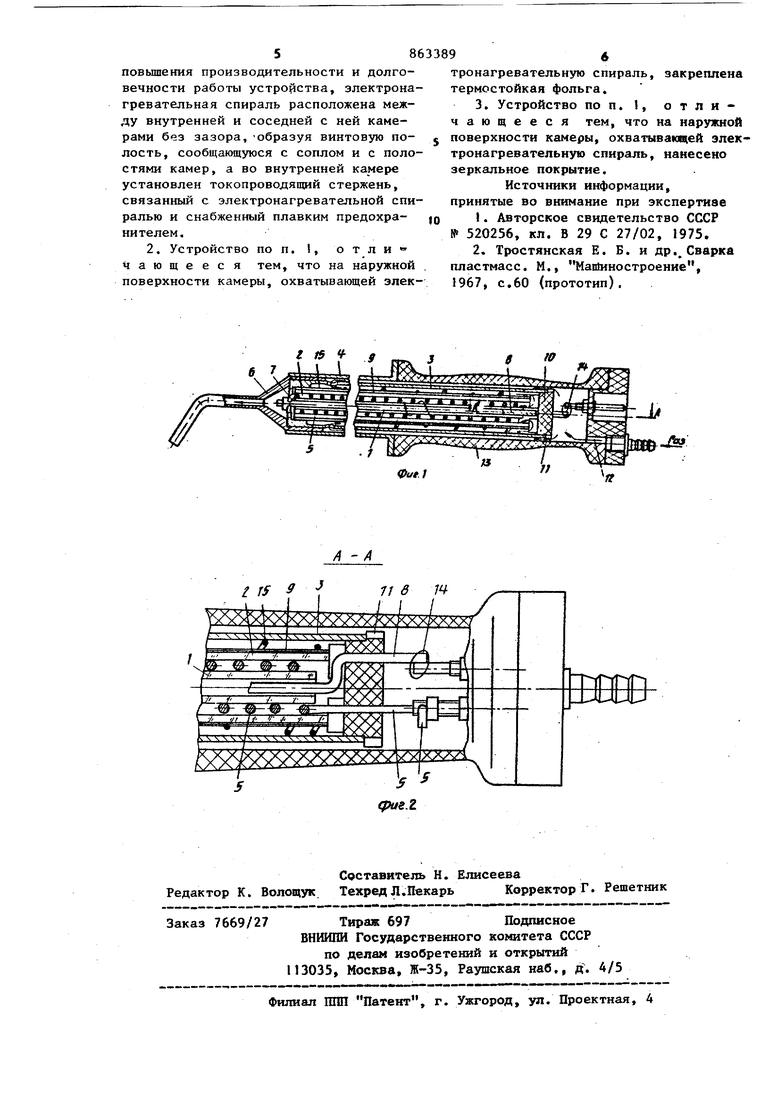

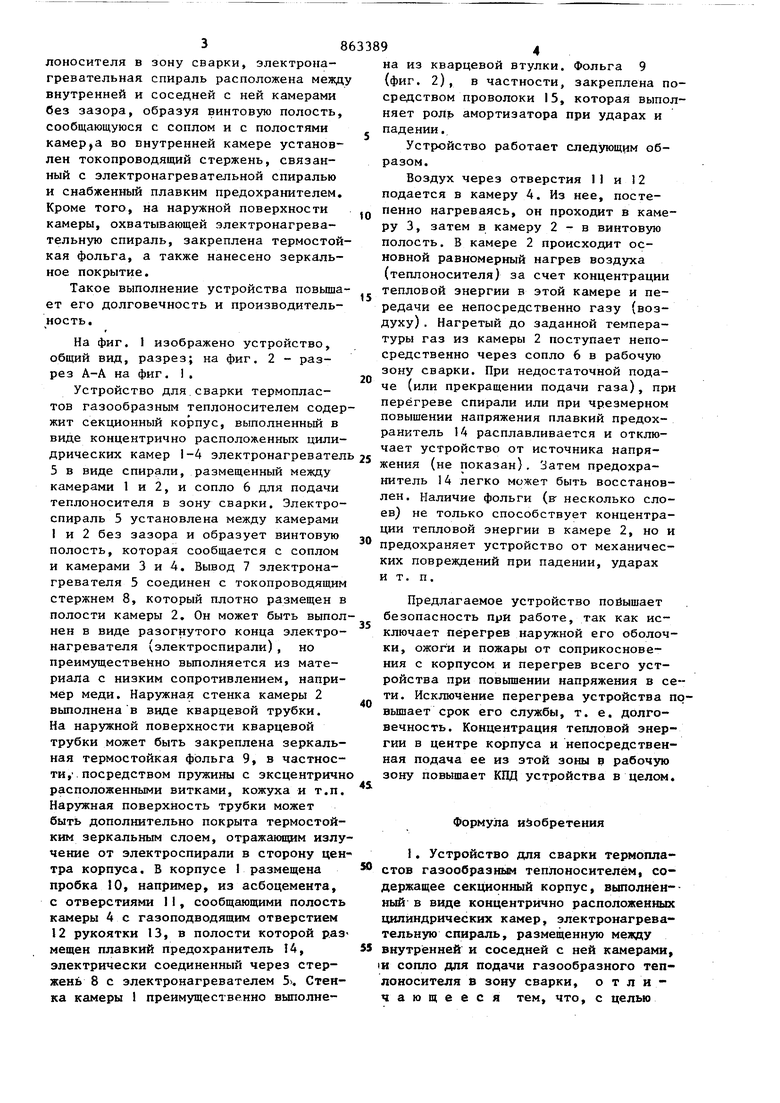

Изобретение относится к сварке пластмасс, а именно к устройствам для сварки термопластов газообразным теплоносителем. Известно устройство для сварки тер мопластов газообразным теплоносителем содержащее корпус с размещенными в нем каналами для подвода газа и присадочного материала и формующую голов ку с продольным пазом, выполненным с уклоном :10-1:15 по отношению к поверхности контакта головки со сваригваемыми листами D j . Недостаток устройства заключается в перегреве стенки корпуса. Наиболее близким к предлагаемому является устройство для сварки термопластов газообразным теплоносителем, содержащее секционный корпус, выполненный в виде концентрично paciionoженных цилиндрических камер, электронагревательную спираль, размещенную между внутренней и соседней с ней ка.мерами, и сопло для подачи газообразного теплоносителя в зону сварки 21Недостаток указанного устройства перегрев корпуса при недостаточной подаче газа при его отключении, что снижает долговечность работы устройства, а также неравномерный нагрев струи газа, так как электронагревательная спираль установлена в корпусе с большим зазором, и большая площадь рассеивания тепла, что снижает производительность устройства. Цепью изобретения является повышение производительности к долговечности работы устройства. Указанная цель достигается тем- что в устройстве для сварки термопластов газообразным теплоносителем,,содержащем секционный корпус, выполненный в виде концентрично расположенных цилиндрических камер, электронагревательную спираль, размещенную между внутренней и соседней с ней камерами, и сопло для подачи газообразного теп38лоносителя в зону сварки, электронагревательная спираль расположена между внутренней и соседней с ней камерами без зазора, образуя винтовую полость, сообщающуюся с соплом и с полостями камерJа во внутренней камере установлен токопроводящий стержень, связанный с электронагревательной спиралью и снабженный плавким предохранителем. Кроме того, на наружной поверхности камеры, охватывающей электронагревательную спираль, закреплена термостойкая фольга, а также нанесено зеркальное покрытие. Такое выполнение устройства повьппает его долговечность и производительность. На фиг. 1 изображено устройство, общий вид, разрез; на фиг. 2 - разрез А-А на фиг. 1. Устройство для.сварки термопластов газообразным теплоносителем содер жит секционный корпус, выполненный в виде концентрично расположенных цили. , дрических камер 1-4 электронагревател с„ 5 в виде спирали, размещенный между , камерами 1 и 2, и сопло 6 для подачи и 2, и сопло 6 для подачи теплоносителя в зону сварки. Электроспираль 5 установлена между камерами I и 2 без зазора и образует винтовую полость, которая сообщается с соплом и камерами 3 и 4. Вывод 7 электронагревателя 5 соединен с токопроводящим стержнем 8, который плотно размещен в полости камеры 2, Он может быть выпол нен в виде разогнутого конца электронагревателя (электроспирали), но преимущественно вьшолняется из материала с низким сопротивлением, напримёр меди. Наружная стенка камеры 2 выполнена в виде кварцевой трубки. На наружной поверхности кварцевой трубки может быть закреплена зеркальная термостойкая фольга 9, в частности, посредством пружины с эксцентричн расположенными витками, кожуха и т.п. Наружная поверхность трубки может быть дополнительно покрыта термостойким зеркальным слоем, отражающим излу чение от электроспирали в сторону цен тра корпуса. В корпусе 1 размещена пробка 0, например из асбоцемента, с отверстиями 1I, сообщающими полость камеры 4 с газоподводящим отверстием 12 рукоятки 13, в полости которой р.аз мещан плавкий предохранитель 14, электрически соединенный через стержень 8 с электронагревателем 5. Стенка камеры 1 преимущественно выполне9на из кварцевой втулки. Фольга 9 (фиг. 2), в частности, закреплена посредством проволоки 15, которая выполняет роль амортизатора при ударах и падении.. Устройство работает следующим образом. Воздух через отверстия 11 и 12 подается в камеру 4. Из нее, постепенно нагреваясь, он проходит в камеру 3, затем в камеру 2 - в винтовую полость. В камере 2 происходит основной равномерный нагрев воздуха (теплоносителя) за счет концентрации тепловой энергии в этой камере и передачи ее непосредственно газу (воздуху) . Нагретый до заданной температуры газ из камеры 2 поступает непосредственно через сопло 6 в рабочую зону сварки. При недостаточной подаче (или прекращении подачи газа), при перегреве спирали или при чрезмерном повышении напряжения плавкий предохранитель 14 расплавливается и отключает устройство от источника напря/жения (не показан). Затем предохра., нитель 14 легко может быть нитель 14 легко может быть восстановлен. Наличие фольги (к несколько сло, - . (g. ев) не только способствует концентрации тепловой энергии в камере 2, но и предохраняет устройство от механических повреждений при падении, ударах и т. п. Предлагаемое устройство повышает безопасность при работе, так как исключает перегрев наружной его оболочки, ожоги и пожары от соприкосновения с корпусом и перегрев всего устройства при повьшении напряжения в сети. Исключение перегрева устройства повьшает срок его службы, т. е. долговечность. Концентрация тепловой энергии в центре корпуса и непосредственная подача ее из этой зоны в рабочую зону повышает КПД устройства в . Формула изобретения 1. Устройство для сварки термопластов газообразным теплоносителем, содержащее секционный корпус, выполнен-ный в виде концентрично расположенных цилиндрических камер, электронагревательную спираль, размещенную между внутренней и соседней с ней камерами, 1И сопло для подачи газообразного теплоносителя в зону сварки, о т л и чающееся тем, что, с целью 586 повышения производительности и долговечности работы устройства, электронагревательная спираль расположена между внутренней и соседней с ней камерами без зазора, образуя винтовую полость, сообщающуюся с соплом и с полостями камер, а во внутренней камере установлен токопроводящий стержень, связанный с электронагревательной спиралью и снабженный плавким предохранителем. 2. Устройство по п. , о т л и чающееся тем, что на наружной поверхности камеры, охватывающей элек9тронагревательную спираль, закреплена термостойкая фольга. 3. Устройство по п. I, отличающееся тем, что на наружной поверхности камеры, охватывающей электронагревательную спираль, нанесено зеркальное покрытие. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 520256, кл. В 29 С 27/02, 1975. 2.Тростянская Е. Б. и др.. Сварка пластмасс. М., Машиностроение, 1967, с,60 (прототип).

Авторы

Даты

1981-09-15—Публикация

1979-11-12—Подача