(54) ОГНЕУПОРНЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ Изобретение относится к огнеупорным керамическим материалам на основе окисных систем, устойчивым в условиях работы с резкими температурными перепадами (1300 С - вода) в агрессивной окислительной среде.. Керамические материалы, обладающие термоустойчивостью с успехом применяются в металлургической промышленности в качестве конструкцион ных материалов, работаквдих в услови ях динамических нагрузок в агрессин ных средах, таких как расплавы нике левых сплавов. Предлагаемый материал может найти применение при изготовлении облицовочных плиток, плавильных ванн, колпачков термопар и т.п., работающих в условиях температур до и агрессивной окислительной среде с резкими перепадами температур от 1300° до 10-15°С. Известен огнеупорный материал включающий, мол.%: ZrO/ 76-76, Al/iO 11-11,6, СгдО-} 2,4-11, который облсщает относительно высокой устойчивостью по отношению к резким колебаниям температуры. Он вьщерживает до 17 теплосмен по режиму 1300 С вода (здесь и далее вода -берется при температуре 10-15с) 1 Однако для более экономичного использования материала требуется более высокая термостойкость. Наиболее близким по технической сущности и достигаемому резу.пьтату к предложенному является огнеупорный керамический материал 2, включаюадий, вес.%: ZrOi 32-34 6-8 48-50 8-14 Однако этот материал имеет недостаточно высокую термостойкость. Цель изобретения - повьапение термостойкости . Поставленная цель достигается тем/ что огнеупорный керамический материал, содержащий ZrO,, Nd,O, AlrjO и ЫлО, дополнительно содержит MoSij при следующем соотношении компонентов, вес.%:

Данный высокоогнеупорный материал содержит эвтектический сплав окислов AljC 2rOf (ZrOg. стабилизирована NcfijOj), LiO, и MoSiij, в котором соединение MoSi(j обладает весьма высоко теплопроводностью Я. 24,5 Вт/(м-К) и высокой прочностью при сжатии, которая составляет 113 кг/мм при комнатной температуре, это является причиной повышения термостойкости и прочностных характеристик предлагаемохо материала,

Пример 1. Окись циркония в количестве 360 г, стабилизированную 5% окиси неодима, перемешивают с 490 г окиси алюминия в этиловом спирте (Т : ,7) на валковой мельнице в барабане из карбида вольфрама в течение 48-52 ч.

Полученную смесь брикетируют, подсушивают при 200°С, затем плавят в молибденовом тигле при 1950°С в вакуумной печи типа СШВЛ.

Плавленые слитки измельчают в барабане из карбида вольфрама, затем к полученной шихте добавляют 110 г окиси и 40 г MoSi/j виде порока. .Шихту перемешивают в течение 4852 ч в барабане из карбида вольфрама Образцы изготавливают прессованием шихты при добавлении 5% поливинилового спирта по отношению к массе. Давление прессования 1000-1200 кг/см Полученные брикеты подвергают отжигу в вакууме с подъемом температуры до 1750С с выдержкой при температуре в течение 2 ч.

Пример 2. Окись циркония в количестве 380 г, стабилизированную б% окиси неодима, перемешивают с 470 г;« окиси алюминия в этиловом спирте (,7) на валковой мельнице в барабане из карбида вольфрама в течение 48-52 ч. Полученную cMecjj брикетируют, подсушивают при

200°С, затем плавят в молибденовом тигле при в вакуумной печи типа СШВЛ.

Плавленые слитки измельчают в. барабане из карбида вольфрама, затем к полученной шихте добавляют 100 г порошковой окиси лития и 50 г порошкового дисилицида молибдена, шихту перемешивают в течение 48-52 ч в барабане из карбида вольфрама. Образцы изготовляют прессованием шихты при добавлении 5% поливинилового спирта по отношению к массе. Давление прессования 1000-1200 кг/см. Полученные брикеты подвергают отжигу в вакууме с подъемом температуры до 1750°С с выдержкой при этой температуре в течение 2ч.

Пример 3. Окись циркония, стабилизированную 6% окиси неодима, в количестве 380 г перемешивают с 470 г окиси алюминия в этиловом спирте (,7) на валковой мельнице в барабане из карбида вольфрама в течение 48-52 ч. Полученную смесь бриктируют, подсушивают при 200 С, затем плавят в молибденовом тигле при 1950°С в вакуумной печи типа СШВЛ.

Плавленые.слитки измельчают в барабане из карбида вольфрама, затем к полученной шихте добавляют 90 г порошковой окиси лития и 60 г порошкового дисилицида молибдена. Шихту перемешивают в течение 48-52 ч в барабане из карбида вольфрама Образцы изготавливают прессованием шихты При добавлении 5% поливинилового спирта по отношению к массе. Давлени прессования 1000-1200 кг/см. Полученные брикеты подвергают отжигу в вакууме с подъемом температуры до 1750°С с выдержкой при этцй температуре в течение 2 ч.

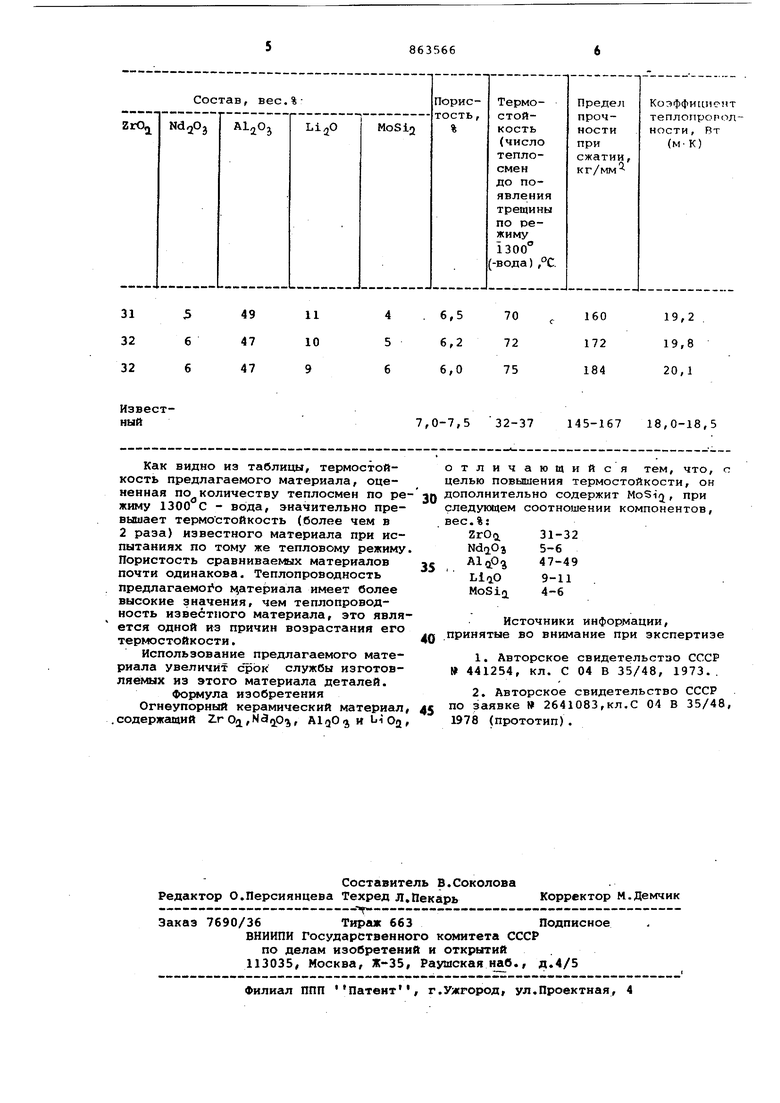

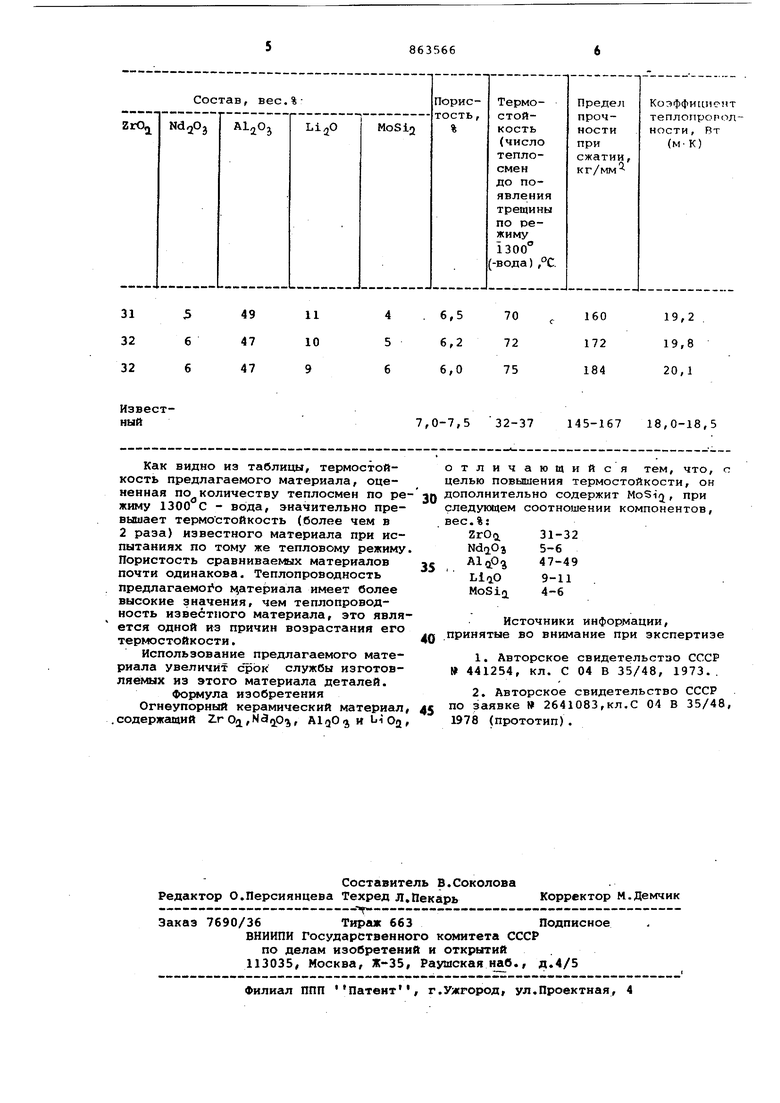

Свойства полученных образцов представлены в таблице.

Как видно из таблицы, термостойкость предлагаемого материала, оцененная по количеству теплосмен по режиму 1300 С - вода, значительно превышает термостойкость (более чем в 2 раза) известного материала при испытаниях по тому же тепловому режиму. Пористость сравниваемых материалов почти одинакова. Теплопроводность предлагаемоi o цатериала имеет более высокие значения, чем теплопроводность известного материала, это является одной из причин возрастания его термостойкости.

Использование предлагаемого материала увеличит срок службы изготовляемых из этого материала деталей. Формула изобретения

Огнеупорный керамический материал, .содержгиций 2.г Oii,N3(jp, и biOfl,

отличающийся тем, что, целью повышения термостойкости, он 3Q дополнительно содержит MoSij, при следующем соотношении компонентов, вес.%:

31-32

zrOa

5-6 Alop

47-49

5 Ll-iO

9-11

4-6 MoSia.

Источники информации, принятые во внимание при зкспертизе

1.Авторское свидетельство СССР 441254, кл. С 04 В 35/48, 1973..

2.Авторское свидетельство СССР по заявке 2641083,кл.С 04 В 35/48,

1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорный керамический материал | 1980 |

|

SU910557A1 |

| Шихта для изготовления огнеупоров | 1978 |

|

SU767069A1 |

| Керамический материал | 1979 |

|

SU833846A1 |

| Огнеупорный термостойкий материал | 1979 |

|

SU833872A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА НА ОСНОВЕ ДИОКСИДА ГАФНИЯ | 2014 |

|

RU2569662C1 |

| Шихта для гибридного композиционного материала и способ его получения | 2016 |

|

RU2620221C1 |

| Способ изготовления керамического материала | 2002 |

|

RU2223929C1 |

| Матрица для алмазного инструмента на основе карбида вольфрама со связкой из эвтектического сплава Fe-C и способ её получения | 2020 |

|

RU2754825C1 |

| Шихта для изготовления электро-пРОВОдНыХ ОгНЕупОРНыХ издЕлий | 1978 |

|

SU833830A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МОЛИБДЕНА | 2014 |

|

RU2570273C1 |

Авторы

Даты

1981-09-15—Публикация

1979-12-14—Подача