(54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупорных изделий | 1976 |

|

SU579262A1 |

| Шихта для изготовления огнеупорного материала | 1981 |

|

SU1025700A1 |

| Шихта для получения огнеупорного материала | 1985 |

|

SU1260361A1 |

| Огнеупорная шликерная масса | 1978 |

|

SU740727A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2116276C1 |

| Способ изготовления огнеупорных изделий | 1980 |

|

SU876605A1 |

| Шихта для изготовления электро- плАВлЕННыХ ОгНЕупОРОВ | 1979 |

|

SU835995A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2412133C1 |

| Шихта для изготовления огнеупорных изделий | 1980 |

|

SU945144A1 |

| АЛЮМОСИЛИКАТНАЯ БЕТОННАЯ СМЕСЬ | 2002 |

|

RU2230714C1 |

t

Изобретение относится к стекольной промышленности и может быхь-использовано при изготовлении электропроводных огнеупорных изделий, например, электродов в варочных частях печей для электроварки стекол, электродов для подогрева стекломасс в фидерах, чехлов для термопар, брусьев для протоков, барботажных трубок, мешалок и каплеобразующих деталей .фидеров.

Известна шихта для изготовления огнеупорных изделий, содержащая, вес.%:

Двуокись олова 90-95 Хлористое олово 5-10

Из шихты такого состава прессуют брикеты, обжигают и измельчгиот, отделяют фракцию с размером зерен 10,5 мм, прессуют изделия и спекают

при 1.

Однако огнеупорный материгш из шихты облсщает повышенным удельным сопротивлением, пониженными механической прочностью и плотностью, причем последние свойства обусловлены наличием в шихте спеченых зерен крупных фракций.сырой двуокиси олова, а также недостаточной температурой спекания материала.

Известна Шихта для изготовления электропроводных и огнеупорных изделий, содержащая спеченую SnO с добавками, %: СиО 0,1-0,5; ZnO 0,5-1,0, Sb20-5 0,7-1,2-.

Оформленные изделия из такой массы по керамической технологии (прес0сование, пластическое формование, лликерное литье) спекают в течение 18-24 ч при 1450-1460С 2.

Однако электропроводный и огнеупорный материал, полученный из ука5занной шихты,. обладает пониженным удельным электросопротивлением, высокой стеклоустойчивостью, но имеет низкую термостойкость и большую нестабильную усадку при обжиге (10012,0%), создающую трудности в получении бездефек- ных изделий заданных размеровi

Известна также шихта для изготовления огнеупорных изделий, содержащая

5 сырую двуокись олова, добавки окиси меди, окиси цинка, окиси сурьмы и обожженную двуокись олова Сз.

Из-делия, изготовленные из такой шихты, имеют высокую термостойкость,

0 но отличаются повышенным удельным

электросопротивлением, это ограничивает их применение,в качестве электродов. Кроме того, изделия обладают, недостаточно высокой стеклоустойчивостью и механической прочностью. . Из полученного материала невозможно изготавливать тонкостенные изделия, например чехлы для термопар вследствие содержания в шихте крупных зерен размером более 0,1 мм (0,1-2-мм),

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является шихта 4, содержащая, вес.%: . .

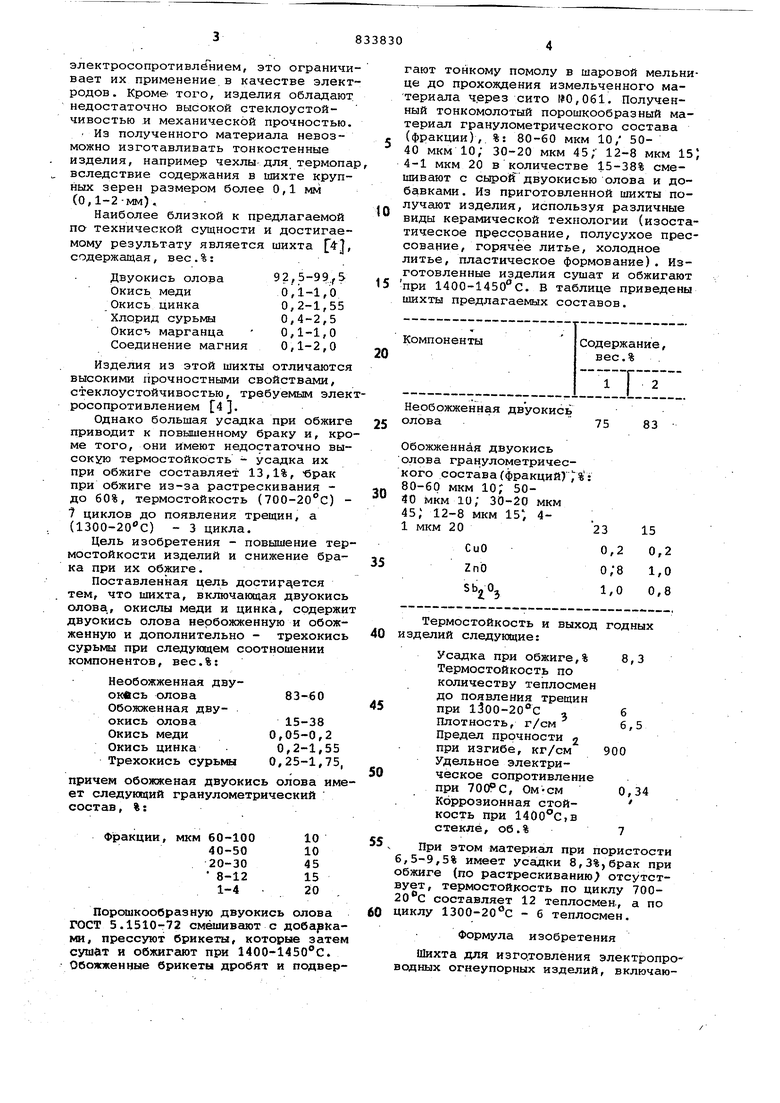

92, 5-99., S о;1-1,О 0,2-1,55 0,4-2,5 0,1-1,0 0,1-2,0 ия Изделия из этой шихты отличаются высокими прочностньзми свойствами, стеклоустойчивостью, требуемым элек росопротивлением 4. Однако большая усадка при обжиге приводит к повышенному браку и, кро ме того, они имеют недостаточно высокую термостойкость - усадка их при обжиге составляет 13,1%, врак при обжиге из-за растрескивания до 60%, термостойкость (700-20с) циклов до появления трещин, а (1300-20С) - 3 цикла. Цель изобретения - повышение тер мостойкости изделий и снижение брака при их обжиге. Поставленная цель достигается тем, что шихта, включающая двуокись олова., окислы меди и цинка, содержи двуокись олова необожженную и обожженную и дополнительно - трехокись сурьмы при следующем соотношении компонентов, вес.%: Необожженная двуоквсь олова Обожженная дву15-38окись олова 0,05-0,2 Окись меди 0,2-1,55 Окись цинка 0,25-1,75, Трехокись сурьмы причем обожженая двуокись олова име ет следующий гранулометрический состав, %: мкм 60-100 Фракции, Порошкообразную двуокись олова ГОСТ 5.1510-72 смешивают с добарками, прессуют брикеты, которые затем сушат и обжиггиот при 1400-1450 С. Обожженные брикеты дробят и подвергают тонкому помолу в шаровой мельнице до прохождения измельченного материала через сито №0,061. Полученный тонкомолотый порошкообразный материал гранулометрического состава (фракции),. %: 80-60 мкм 10/ 5040 мкм 10,- 30-20 мкм 45; 12-8 мкм IS) 4-1 мкм 20 в количестве 15-38% смешивают с сырой двуокисью олова и добавками . Из приготовленной шихты получают изделия, используя различные виды керамической технологии (изостатическое прессование, полусухое прессование, горячее литье, холодное литье, пластическое формование). Изготовленные изделия сушат и обжигают при 1400-1450 С. В таблице приведены шихты предлагаемых составов. Необожженная двуокись олова75 Обожженная двуокись олова гранулометрического состава (фракций) ,%: 80-60 мкм 10; 5040 мкм 10, 30-20 мкм 45; 12-8 мкм 15, 4Термостойкость и выход годных зделий следующие: Усадка при обжиге,% Термостойкость по количеству теплосмен до появления трещин при 1300-20C Плотность, г/см Предел прочности g при изгибе, кг/см Удельное электрическое сопротивление при , ОМСМ Коррозионная стойкость при ,в стекле, об.% 7 При этом материал при пористости ,5-9,5% имеет усадки 8,3%,брак при бжиге (по растрескиванию отсутстует, термостойкость по циклу 7000 С составляет 12 теплосмен, а по иклу 1300-20 С - 6 теплосмен. Формула изобретения Шихта для изготовления электропроодных огнеупорных изделий, включающая двуокись олова, окись меди и окись цинка, отличающаяся тем, что, с целью повьпивния термостойкости изделий и с нижения брак при их обжиге, она содержит необожженную и обожженную двуокись олова и дополнительно - хлорид сурьмы при следующем соотношении компонентов, вес.%:

Необожженная дву83-60окись олова Обожженная дву15-38окись олова 0,05-0,2 Окись меди 0,2-1,55 Окись цинка

Трехокись сурьмы 0,25-l,75i

причем обожженная Двуокись олова имеет следующий гранулометрически состав, %;

Фракции, мкм 60-10010

40-5010

20-3045

8-1215

1-420

Источники информации, принятые во внимание при эхспертиаэ

4 с 3. Авторское свидетельство СССР №579262, кл. С 04 В 35/68, 1973.

Авторы

Даты

1981-05-30—Публикация

1978-12-04—Подача