1

Изобретение относится к керамическому производству и может быть использовано в металлургической, автомобильной, авиационной отраслях промышленности в качестве конструкционного материала.

Известен керамический материал н основе окиси алюминия и двуокиси циркония l Недостатком этого материала является невысокая механическая прочность.

Наиболее близким к предлагаемому по технической -сущности является керамический материал, включающий окись алюминия и двуокись циркония, стабилизированную окисью итрия 2.

Известный материал получают направленным затвердеванием расплавленной смеси исходных окислов. Процесс направленной кристаллизации связан с использованием дорогостоящего и дефицитного оборудования и является весьма длительным. Материалы, полученные этим способом, обладают анизотропией свойств. Кроме того, недостатком дан.ного материала является сравнительно невысокая термостойкость.

Цель изобретения - повышение термостойкости.

Поставленная цель достигается тем, ЧТО керамический материал, включающий окись алюминия, двуокись циркония и окись редкоземельного элемента, содержит в качестве окиси редкоземельного- элемента окись неодима при следующем соотношении компо0нентов, вес.. %:

Окись алюминия56-60 Двуокись циркония32-36Окись неодима7-8

5

Материал готовят следующим образом. Первоначально ZrO. стабилизируют при 1700-1750С, добавляя tid,0, затем порошок кубического твердого

раствора ZrO-z. - . перемешивают в этиловом спирте на валковой мельнице в барабане из карбида вольфрама с А120з 48 ч. Полученную смесь брикетируют, затем плавят в молибденовом тигле при t 1950С. Плавленые

слитки измельчают в барабане с металлическими шарами, затем прессуют образцы при добавлении 5%-ного поливинилового спирта под давлением до

1000-1200 кг/мм ; Обжиг образцов производят с подъемом температуры до . в ч до 1650-1700С и выдержкой 1 ч.

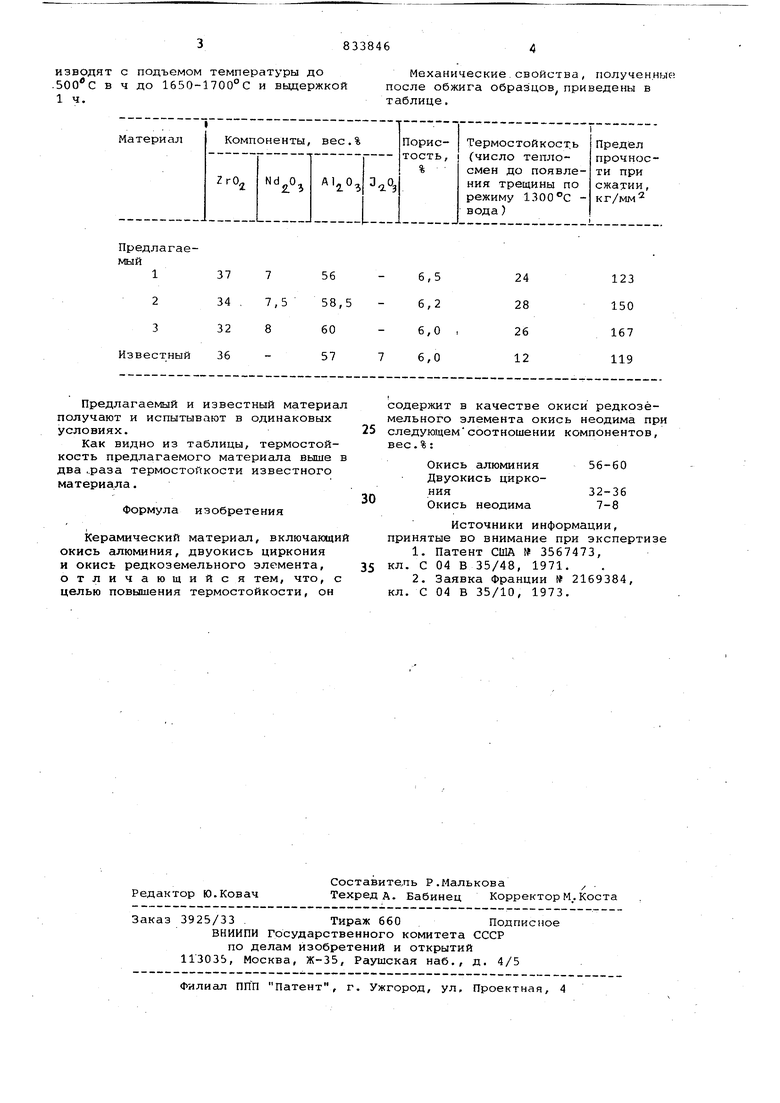

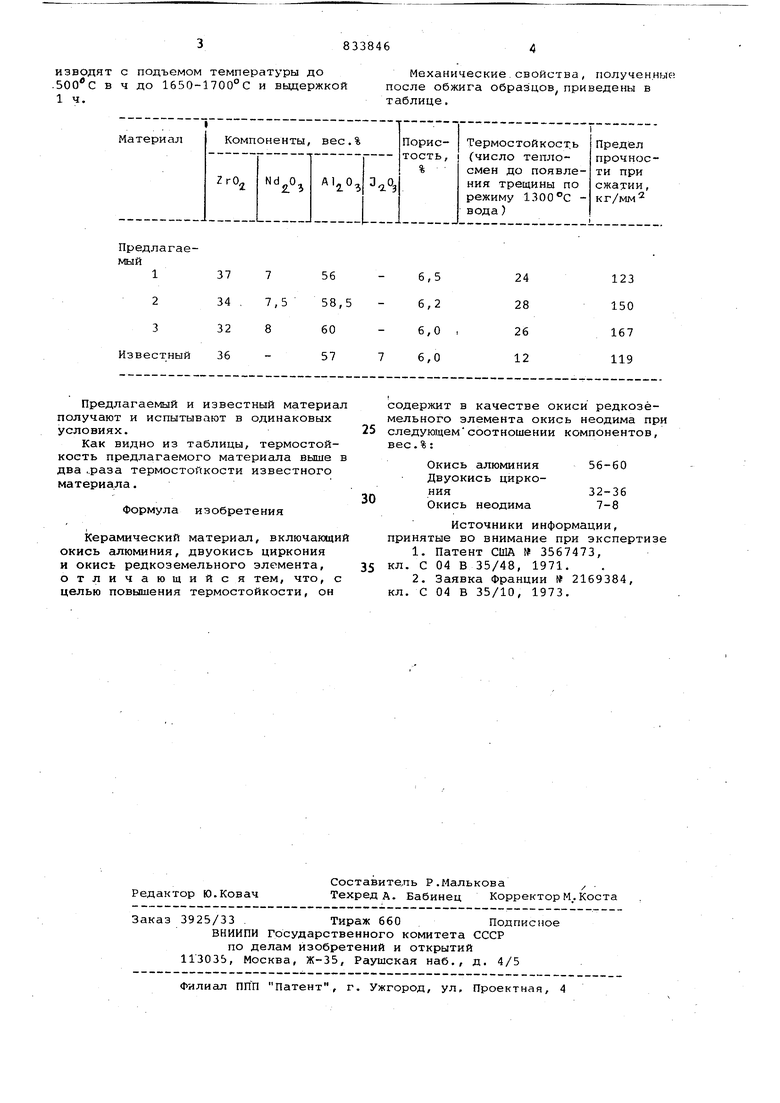

Механические.свойства, полученные после обжига образцов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорный керамический материал | 1979 |

|

SU863566A1 |

| Шихта для изготовления огнеупоров | 1978 |

|

SU767069A1 |

| Огнеупорный керамический материал | 1980 |

|

SU910557A1 |

| Огнеупорный термостойкий материал | 1979 |

|

SU833872A1 |

| Шихта для изготовления огнеупоров | 1980 |

|

SU945143A1 |

| Шихта для изготовления огнеупорных изделий | 1980 |

|

SU962264A1 |

| Шихта для изготовления огнеупорных изделий | 1976 |

|

SU566803A1 |

| Керамический материал | 1980 |

|

SU906973A1 |

| Шихта для изготовления твердых электролитов | 1982 |

|

SU1008199A1 |

| Шихта для изготовления литейных керамических тиглей | 1980 |

|

SU954139A1 |

Предлагаемый и известный материал получают и испытывают в одинаковых условиях.

Как видно из таблицы, термостойкость предлагаемого материала выше в два ..раза термостойкости известного материала.

Формула изобретения

Керамический материал, включающий окись алюминия, двуокись циркония и окись редкоземельного элемента, отличающийся тем, что, с целью повышения термостойкости, он

содержит в качестве окиси редкоземельного элемента окись неодима при 25 следующемсоотношении компонентов, вес.%:

Окись алюминия56-60 Двуокись циркония32-36Окись неодима7-8

Источники информации, принятые во внимание при экспертизе

1,Патент США № 3567473, кл. С 04 В 35/48, 1971.

Авторы

Даты

1981-05-30—Публикация

1979-05-07—Подача