(54) ОГНЕУПОРНЫЙ ТЕРМОСТОЙКИЙ МАТЕРИАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1972 |

|

SU435212A1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1972 |

|

SU435211A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА НА ОСНОВЕ ДИОКСИДА ГАФНИЯ | 2014 |

|

RU2569662C1 |

| Шихта для изготовления огнеупорных изделий | 1976 |

|

SU566803A1 |

| Шихта для изготовления гонеупорных изделий | 1977 |

|

SU618360A1 |

| Шихта для получения огнеупорных волокон | 1978 |

|

SU706374A1 |

| Огнеупорная масса для покрытия шамотных изделий | 1981 |

|

SU1020404A1 |

| Шихта для изготовления огнеупорных изделий | 1975 |

|

SU527402A1 |

| Шихта для изготовления форстеритовыхОгНЕупОРОВ | 1979 |

|

SU846536A1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ УСТАНОВОК ВЫРАБОТКИ КВАРЦЕВОГО СТЕКЛА | 1992 |

|

RU2047586C1 |

Изобретение относится к производству огнеупорных композиционных материалов на основе тугоплавких окислов , имеющих температуру плавления j до 2800°С, которые могут быть использованы для изготовления высокоогнеупорных и термостойких изделий, например, в качестве тиглей для вакуумного испарения активных металлов вплоть |Q до температуры 2200°С. Известны огнеупорные материалы на основе окислов алюминия, магния, титана, циркония, армированные волокнами муллита, корунда, карбида кремния 1 и 2, а также изделия из нитрида кремния, нитрида, алюминия, армированного и глами , на которых изготовляются лодочки для вакуумного испарения металлов. Материалы указанных составов в ряде случаев имеют высокое давление паров при температурах испарения (окись магния, окись алюминия), низкую термостойкость (материалы на основе ZrOj.). Наиболее близкий к предлагаемому огнеупорный материал 4 на основе двуокиси гафния, циркония и окиси иттрия, который содержит указанные ком мол тер раз 120 не нап обх рог вак эти тер поненты в следующих количествах, .%: Двуокись гафния Основа Двуокись циркония 35-40 Окись иттрия 6-8 Этот огнеупорный материалу харакизуется следукяцими данными. Температура плавле2 740130 с ния Коэффициент термического расширения в интервале температур от 20 до 7,7-10 1000°С Коэффициент теплопроводности при 1,62 Вт/(м-К)п Образцы материала выдерживают без руиения в среднем 18 теплосмен - 20с (вода). Указанный огнеупорный материал смачивается расплавами металлов, ример никеля, не выдерживает неодимого числа циклов (25-30) бысто нагрева (около бОО С/мин) в ууме в случае контактирования с ми расплавами из-за недостаточной мостойкости. Цель изобретения - повышение термостойкости материала, при сохранении высокой огнеупорности. Для достижения указанной цели известный огнеупорный материал, содержащий оксиды гафния, циркония и иттрия дополнительно содержит волокна вольфрама и (или) молибдена,, при следующем соотношении компонентов, вес.% Двуокись циркония 19,6-26,6 1 Окись иттрия3,6-14,4 Волокна вольфрама И; (или) молибдена 0,6-9,2 Двуокись гафния . Остальное Предлагаемый термостойкий,материа на основе тугоплавких окислов получают следующим образом. Вначале готовят гомогенную смесь указанных окислов в необходимом соотношении одним из трех методов: механическим смешиванием с промежуточным прессованием, обжигом и размолом/ методом разложения смеси гидроокисей, осажденных аммиаком ий азотнокислых солей элементов, входящих .в состав материала/ плавкой механической смеси окислов выбранного состава в холодном тигле с последующим дроблением и размолом получен ного сплава. В полученную по одному из перечис ленных методов гомогенную мелкодиспе сную, смесь окислов с фракциями от 0,1 до 20 мкм (преимущественно 17 мкм) вводят необходимое количество волокон вольфрама и (или) молибдена диаметром не более 0,1 мм и длиною не более 6 мм. Из полученных тщательно перемешан ных смесей прессуют изделия методом полусухого прессования или методом горячего прессования. Изделия, изготовленные по методу полусухого прессо ания, обжигают в йодороде при 1450°С в течение 3-х ч. Окончательный обжиг изделий (после горячего прессования и промежуточного обжига в водородной печи) проворят при 2100°С в течение 2-х ч в вакуумных печах при разряжении рт.ст. . Пример. Для получения терм стойкого материала состава, вес.%: HfOi75,9 ZrOo.19,9 Yi.033,6 W (волокна) , 0,6 двуокись .гафния (ГФО - 2), окись иттрия (Y-00) и двуокись циркония марки ЧДА после предварительного пр каливания при 1200с в течение 2-х берут в следующем соотношении: .HiO 1410,1 г; ZrOu - 369,7, 1.0, -,67,6 Полученную смесь окислов подвергают механическому перемешиванию в шаров мельнице в течение 2-х ч, затем плавят в индукционной печи и дробят полученный сплав в течение 100 ч до получения мелкодисперсного порошка ракционного состава: 85% 5Г 5 мк, 10% 7-10 мк; 5i, 20 мк. Во время омола из смеси отбирают фракцию 100-63 мк. Смешивают мелкодисперсный порошок предлагаемого фракционного состава с порошком фракции 10063 ;мк в соотношении 2,5:1. В шихту ля приготовления изделий вводят 9,2 г вольфрамовых волокон диаметром 0,03 мм, длиной 2-3 мм. После тщательного перемешивания шихты, методом полусухого прессования при давлении 5 т/см изготавливают тигли для вакуумного испарения металлов. Промежуточный обжиг в водороде проводят при 1450с в течение 3-х ч/ Окончательный обжиг - в вакууме (I IO 510 5мм рт.ст.) при 2100°С в течение 2-х ч. Пример 2. Получение термостойкого материала состава, вес.%: HfOa75,9 ZrOi19,9 Y2.,6 Mo (волокна) 0,6 осуществляют аналогично описанному в примере 1, но вместо вольфрамовых волокон для приготовления изделий вводят молибденовые волокна диаметром 0,03 мм, длиной 2-3 мм. Прессование и спекание термостойкого материала на основе окислов редкоземельных металлов производят аналогично описанным в примере 1. Пример 3. Для получения термостойкого материала состава, вес.%: Hf02.62,6 .ZrOa23,4 УгОэ9,1 W (волокна)4,9 двуокись гафния марки ГФО-2, окись иттрия Y-00 и двуокись циркония марки ЧДА после предварительного прокаливания при 1200С в течение 2-х ч взяты в следующем соотношении: Hf02, 118,91 г,Zr02.44,36 r-,Y,jL05 17,38 г. Полученную смесь окислов подвеогают трехкратному механическому перемешиванию в шаровой мельнице в течение 2 ч. После каждого цикла перемешивания смесь прессуют в таблетки и обжигают при 1300 С в течение 2-3-х ч. В подготовленную шихту вводят 9,39 г вольфрамовых волокон диаметром 6,03 мм и длиной 2-4 мм. Прессование и спекание термостойкого материала на основе окислов редкоземельных металлов производят аналогично описанным в примере 1. Пример 4. Получение термостойкого материала состава, вес.%: HfO-i62,6 ZrOo.23,4 Ya039,1 Mo (волокна)4,9 осуществляют аналогично описдннсму в примере 3, но вместо вольфрамовых волокон в шихту для приготовления изделий вводят молибденовые волокна диаметром 0,03 мм и длиною 2-3 мм.

Прессование и спекание термостойкого материала на основе окислов редкоземельных металлов производят аналогично описанным в примере 1.

Пример 5. Для получения термостойкого материала состава, вес.%; HfOa49,8

ZrOi26,6

Y Oj14,4

W (волокна)9,2 ,

к растворам азотнокислых солей гафни (HfO N0)4 2НвО циркония: ZrO(NOL) X X 2Н2.0 и иттрия У(МОз)а ), .взятых в количествах, необходимых для получения смеси; HfO 96,82 г, ZrOa 51,75 г; 0 28,00 г доливают избыток водного раствора аммиака, осадок декантируют, высушивают при 120°С и прокаливают при 800с в течение 2-х ч. Полученную смесь окисло подвергают трехкратному механическому перемешиванию, аналогично описанному в примере 3, в шихту добавляют 17,66 г вольфрамовых волокон, а прессование и спекание производят аналогично описанным в примере 1,

Пример 6. Получение термостойкого материала состава, вес.%; HfO,49,8

. zrOa26,6

Скорость нагрева в вакууме, С/мин

Количество термодиклов Время испарения 1,0-1,2 г N1 18- 14 мин 14 мин 120 мин12 мин

Основа 75,9 75,9 62,262,249,849,8

35-40 19,9 19,9 23,423,426,626,6

6-8 3,6 3,6 9,1 9,114,414,4

. - . - 0,6 --9,29,2

,4

Mo (волокна) . - 9,2 осуществляют аналогично описанному в Примере 5, но вместо вольфрел овых волокон в шихту для приготовленияизделий вводят молибденовые волокна диаметром 0,03 мм и длиной 2-3 мм. Прессование и спекание термостойкого материала на основе окислов редкоземельных металлов прои-зводят аналогично описанным в примере 1.

0

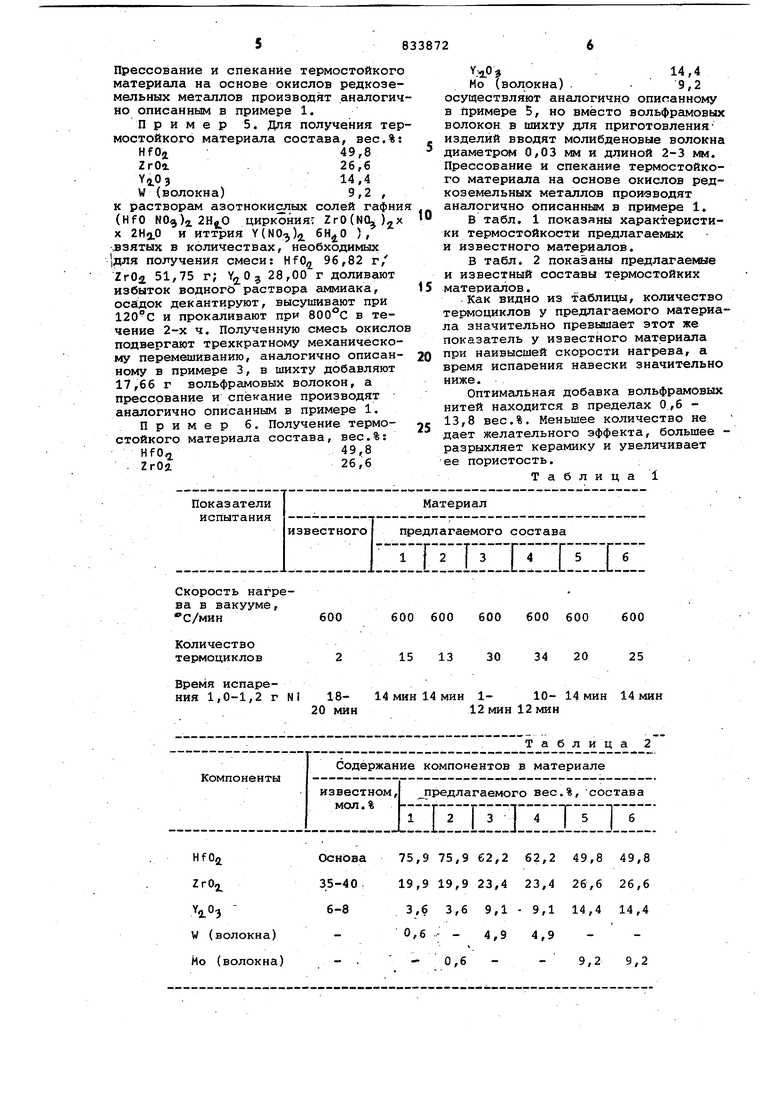

В табл. 1 показаны характеристики термостойкости предлагаемых и известного материалов.

В табл. 2 показаны предлагаемые и известный составы термостойких

5

материалов.

Как видно из таблицы, количество

термоциклов у предлагаемого материала значительно превышает этот же показатель у известного материала при наивысшей скорости нагрева, а

0 время испарения навески значительно ниже.

Оптимальная добавка вольфрамовых нитей находится в пределах О.,6 13,8 вес.%. Меньшее количество не

5 дает желательного эффекта, большее разрыхляет керамику и увеличивает ее пористость.

Таблица

600 600 600 600 600 600 15 13 30 34 20 25

Таблица 2

0,6 - 4,94,9 10- 14 мин 14 мин 12 мин

8338728

Формула изобретения

Огнеупорный термостойкий материгш содержащий оксиды гафния, циркония и иттрия, отличающийся тем, что, с целью повышения термосто кости и сохранения высокой огнеупорности он дополнительно содержит волокна-вольфрама и (или) молибдена при следующем соотношении указанных компонентов, вес.%:

Двуокись циркония 19,9-26,6

Окись иттрия . 3,6-14,4

Волокна вольфрама

и (или) молибдена

0,6-9,2 Двуокись гафния Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-05-30—Публикация

1979-07-24—Подача