(54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ МЕТАЛЛА В КИСЛОРОДНОМ КОНВЕРТЕРЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕРИТЕЛЬНЫЙ ЗОНД ДЛЯ ПОГРУЖЕНИЯ В РАСПЛАВ МЕТАЛЛА | 2005 |

|

RU2308695C2 |

| Устройство для замера температуры и взятия проб металла в конвертере | 1980 |

|

SU1054423A1 |

| Фурма сталеплавильного агрегата | 1988 |

|

SU1548215A1 |

| СПОСОБ ПРОДУВКИ МЕТАЛЛА В КОНВЕРТЕРЕ | 1997 |

|

RU2133781C1 |

| Устройство для определения содержания углерода в металле | 1991 |

|

SU1781307A1 |

| УСТРОЙСТВО ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ МЕТАЛЛА В КОНВЕРТЕРЕ | 1992 |

|

RU2046307C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ НАСТЫЛЕЙ С ПРОДУВОЧНЫХ ФУРМ | 2007 |

|

RU2350660C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ФОСФОРА В МЕТАЛЛЕ | 2006 |

|

RU2324743C2 |

| Устройство для непрерывного контроля температуры металла | 1980 |

|

SU908835A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ФУТЕРОВКИ КОНВЕРТЕРА В ГОРЯЧЕМ СОСТОЯНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111262C1 |

1

Изобретение относится к черной метсшлургии, точнее к конструкции устройств для контроля параметров mtokoro металла, в кислородном конвертере.

Известно устройство для измерения температуры в конвертере, включающее поворотный измерительный зонд, смонтированный на рабочей площадке

Недостатком этого устройства является необходимость в повалке конвертера для контроля параметров металла.„

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство, содержащее измерительный зонд, закрепленный в каретке, которая размещена- в радиальной направляющей и снаб|(ена механизмом поворота относительно вертикальной оси конвертера, при этом в каретке установлены ролики, по которым перемещается штанга при помощи механизма подъема и опускания ее в конвертер L2J .

Недостатком известного устройства является сложность конструкции. Подъ; ем и опускание штанги в конвертер происходит по роликам, установленным в каретке, что при достаточно

большой длине .штанги и возможной ее деформации в процесса работы может привести к заклиниванкж ее между роликами. Наличие радиальных направлякхких для размещения каретки делает все устройство сложным при йзготовг лении, монтаже и обслуживании. Расположение привода каретки непосредственно в зоне работы конвертера отри10цательно сказывается на его работоспособности. Известное устройство не предусматривает удобного обслуживания верхнего конца штанги при замене и эксплуатации электрической

15 арматуры датчика контроля параметров метгшла.

Цель изобретения - упрощение конструкции и улучшение условий обслуживания устройства для контроля па20раметров металла в кислородном конвертере .

Поставленная цель достигается тем, что в устройстве для контроля параметров металла в кислородном кон25вертере, содержащем каретку с измерительным зондом, расположенную с направляющей, направляющая выполнена из жестко соединенных между собой участков - вертикального и наклонного к нему под углом 5-30, при этом

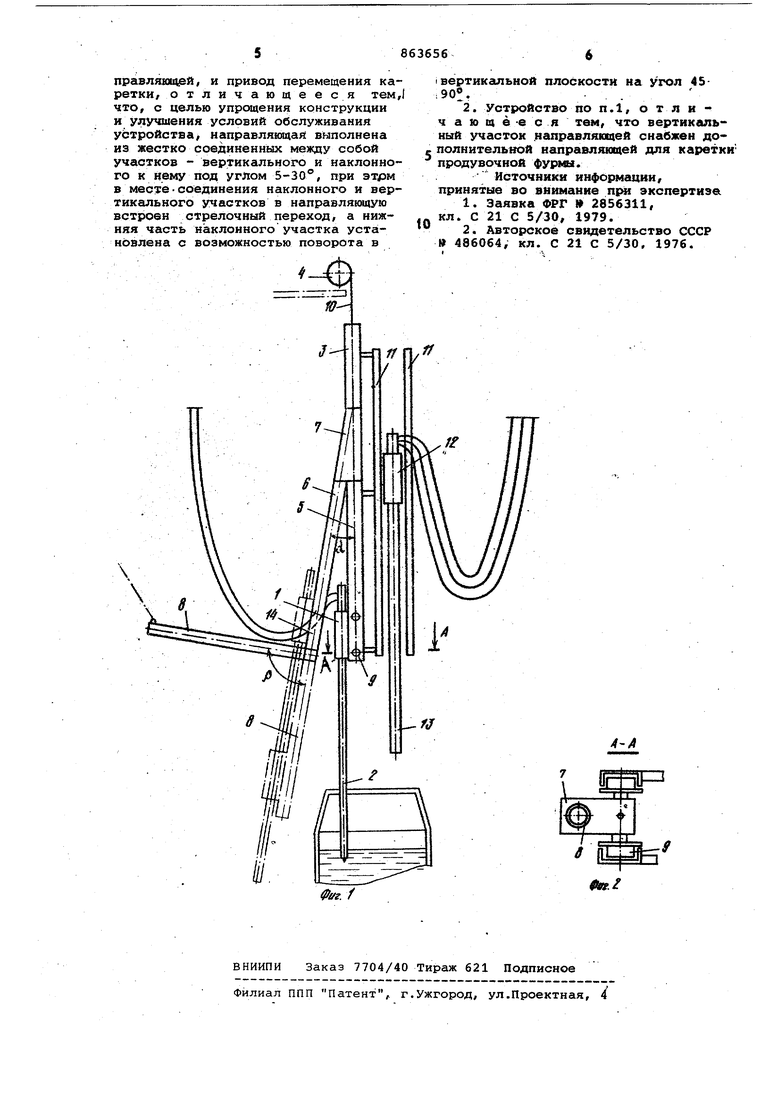

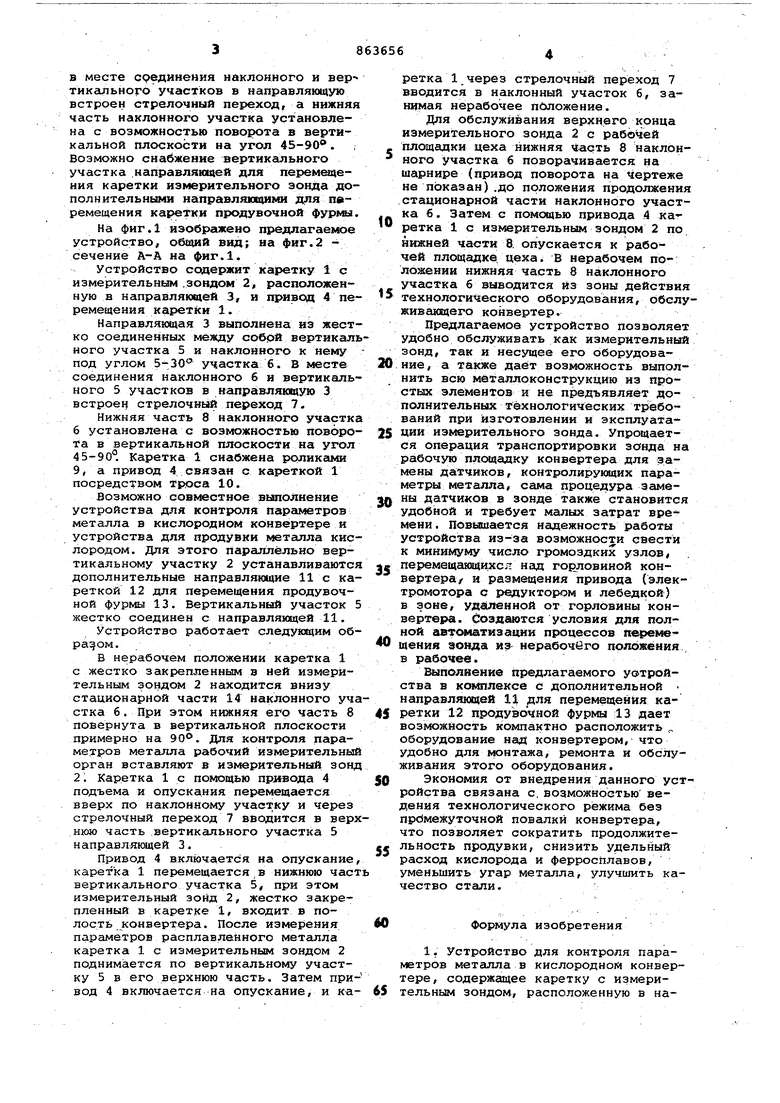

в месте срединения наклонного и вер- тикгшьного участков в направляющую встроен стрелочный переход, а нижняя часть наклонного участка установлена с возможностью поворота в вертикальной плоскости на угол 45-90. Возможно снабжение вертикального участка направляющей для перемещения каретки измерительного зонда дополнительными направляющими для перемещения каретки продувочной фурма. На фиг.1 изображено предлагаемое устройство, общий вид; на фиг.2 сечение А-А на фиг.1.

Устройство содержит каретку 1с измерительным .зондом 2 расположенную в направляющей 3, и привод 4 перемещения каретки 1.

Направляющая 3 выполнена из жестко соединенных между собрй вертикаль ного участка 5 и наклонного к нему под углом участка 6. В месте соединения наклонного 6 и вертикального 5 участков в напра;вляк1щу о 3 встроен стрелочный переход 7.

Нижняя часть 8 наклонного участка 6 установлена с возможностью поворота в вертикальной плоскости на угол 45-90°. Каретка 1 снабжена роликами 9, а привод 4 связан с кареткой 1 посредством Троса 10.

Возможно совместное выполнение устройства для контроля параметров металла в кислородном конвертере и устройства для продувки металла кислородом. Для этого параллельно вертикальному участку 2 устанавливаются дополнительные направляющие 11 с кареткой 12 для перемещения продувочной фурмы 13. Вертикальный участок 5 жестко соединен с направляющей 11.

Устройство работает следующим обра ом.

В нерабочем положении каретка 1 с жестко закрепленным в Ней измерительным зондом 2 находится внизу стационарной части 14 наклонного участка 6. При этом нижняя его часть 8 повернута в вертикальной плоскости примерно на 90°. Для контроля параметров металла рабочий измерительный орган вставляют в измерительный зонд 2. Каретка 1 с помощью привода 4 подъема и опускания перемещается вверх по наклонному участку и через стрелочный переход 7 вводится в верхнюю часть вертикального участка 5 направляющей 3.

Привод 4 включается на опускание каретка 1 перемещается.в нижнюю част вертикального участка 5, при этом измерительный зонд 2, жестко закрепленный в каретке 1, входит в полость конвертера. После измерения параметров расплавленного метгшла каретка 1 с измерительным зондом 2 поднимается по вертикальному участку 5 в его верхнюю часть. Затем привод 4 включается на опускание, и каретка,через стрелочный переход 7 вводится в наклонный участок 6, занцмая нерабочее пйложение.

Для обслуживания верхнего конца измерительного зонда 2с рабв1ей площадки цеха нижняя часть 8 наклонного участка 6 поворачивается на щарнире (привод поворота на чертеже не показан).до положения продолжения стационарной части наклонного участка 6. Затем с помощью привода 4 каретка 1 с измерительным зондом 2 по нижней части 8. опускается к рабочей площадке/цеха. В нерабочем положении нижняя часть 8 наклонного участка 6 выводится из зоны действия технологического оборудования, обслуживающего конвертер.

Предлагаемое устройство позволяет удобно обслуживать как измерительный зонд, так я несущее его оборудование, а также даёт возможность выполнить всю металлоконструкцию из простых элементов и не предъявляет дополнительных технологических требований при изготовлении и эксплуатации иэь«рительного зонда. Упрощается операция транспортировки зонда на рабочую площадку конвертера для замены датчиков, контролируннцих параметры металла, сама процедура замены датчиков в зонде также становится удобной и требует малых затрат вре мени. Повышается надежность работы устройства из-за возможности свести к минимуму число громоздких узлов, перемещанадихсл над горловиной конвертера/ и размещения привода (электромотора с редуктором и лебедкой) в зоне, удаленной от горловины конвертера. Создаются условия для полной автоматизации процессов перемещения зо{ща из нерабочего положения в рабочее

Выполнение предлагаемого устройства в комплексе с дополнительной направлякадей 11 для перемещения каретки 12 продувочной фурмы 13 дает возможность компактно расположить оборудование наД конвертером, что удобно для монтажа, ремонта и обслуживания этого оборудования.

Экономия от внедрения данного устройства связана с. возможностью ведения технологического режима без промежуточной повалкй конвертера, что позволяет сократить продолжительность продувки, снизить удельный расход кислорода и ферросплавов, уменьшить угар металла, улучшить качество стали.

Формула изобретения

Авторы

Даты

1981-09-15—Публикация

1979-06-13—Подача