Изобретение относится к металлургии и может быть использовано в системах контроля и управления конвертерной плавкой.

Известное устройство аналогичного назначения описано в [1] Так же, как и предлагаемое устройство, известное устройство имеет водоохлаждаемый термозонд, термопару, механизм перемещения, каретку, направляющую ферму. Однако в известном устройстве термозонд не секционирован, представляет собой негибкую конструкцию и только за счет наклонного расположения по отношению и конвертеру направляющей фермы и опорного ролика имеет стрелу прогиба, что позволяет ему входить в конвертер сбоку, без прекращения продувки, через загрузочное окно кессона, предназначенное для ввода сыпучих материалов. Таким образом, недостатки приведенного аналога следующие: невозможность введения термозонда в конвертер при зарастании его горловины, а также между горловиной конвертера и кессоном в связи с ограниченным выбором места погружения термозонда, что определяется ограничениями по изменению угла наклона стрелы и линейного перемещения термозонда, громоздкость конструкции за счет стрелы прогиба, при этом габариты устройства таковы, что устройство входит в рабочее пространство технологического оборудования и обслуживания конвертера (кран для заливки чугуна и завалки скрапа и др.) и требует увеличения производственных площадей и переоборудования цеха, что существенно затрудняет его внедрение на производстве и эксплуатацию.

Эти недостатки устраняются в предлагаемом устройстве применением секционированного термозонда, подводимого к горловине конвертера горизонтально.

В качестве наиболее близкого к предлагаемому устройству может быть приведено устройство, представленное в [2]

Приведенное выше Bethlehem устройство измерения температуры жидкого металла в конвертере имеет, так же, как и предлагаемое изобретение, термозонд с наконечником, термопарой, механизмом перемещения, пульт управления. Однако Bethlehem термозонд вводится в конвертер вертикально сверху через отверстие в кессоне, на некотором расстоянии от кислородной фурмы, расположенной вдоль осевой линии конвертера, по центру, он не может быть подведен горизонтально и затем введен в конвертер между горловиной и кессоном, так как выполнен несекционированным. Это приводит к тому, что устройство с Bethlehem зондом расположено над конвертером, и операции во время работы устройства, связанные с перемещением термозонда, сменой термопары и др. производятся вверху высоко от уровня пола цеха.

Учитывая большой вес термозонда (порядка нескольких тонн) и размеры (длиной 20 м), следует отметить как трудности, связанные с точным выбором места погружения в ванну, так и сравнительно большое время произведения измерения.

Большой вес и размеры термозонда не позволяют использование его в действующих цехах без их реконструкции.

Недостатками прототипа являются: конструкция термозонда, предопределяющая вертикальный подвод термозонда в ванну конвертера, неточное погружение зонда в конвертер, сравнительно большое время измерения температуры, неудобство в эксплуатации.

Изобретение направлено на улучшение условий эксплуатации устройства и расширение его функциональных возможностей, а именно возможности подвода термозонда к конвертеру горизонтально с последующим более точным введением его между горловиной конвертера и кессоном в ванну конвертера, в стороне от кислородной фурмы, не мешая ее движению, более быстрое проведение измерения температуры.

Сущность изобретения заключается в том, что в известном устройстве измерения температуры металла конвертера, имеющем термозонд, механизм перемещения термозонда, подвижную раму, механизм перемещения подвижной рамы, термопару, кабель, устройство управления, в отличие от прототипа, термозонд выполнен секционированным в виде скрепленных с возможностью поворота относительно друг друга водоохлаждаемых секций, более трех, которые могут быть вытянуты в цепь и выполнены в виде отрезков труб, изогнутых между собой под углом а 90о; в одной, входной, секции размещена сменная термопара, оконечная секция связана с механизмом перемещения термозонда, подводом и выводом воды, остальные промежуточные секции, служат для удлинения термозонда; внутри секций проведен кабель термопары.

В частных случаях использования число промежуточных секций может быть увеличено в зависимости от требуемой точности, места и глубины погружения зонда в конвертере, конструкция узла стыковки секций также может быть различной, один из вариантов ее выполнения представлен ниже.

Конструкция устройства делает возможным горизонтальное перемещение вытянутого в цепь термозонда до зазора между горловиной конвертера и кессона с последующим вращением секции термозонда на 90о на стыке двух секций, переход начала входной секции с термопарой в вертикальное положение, а затем последующих секций под действием силы тяжести на нужную глубину в конвертер, в жидкий металл, и, наконец, измерение его температуры. При этом пути движения термозонда и кислородной фурмы конвертера во время ее подъема и опускания в конвертер не пересекаются. Измерение температуры происходит быстро без прерывания технологического процесса плавки стали.

Термозонд выполнен в виде водоохлаждаемых секций, поворачивающихся относительно друг друга, каждая секция выполнена в виде изогнутых отрезков труб, во входной секции размещена термопара, оконечная секция связана с механизмом перемещения термозонда, с подводом и выводом охладителя, внутри секций проложен кабель.

Изобретение относится к устройствам дискретного контроля температуры жидкого металла в металлургических агрегатах и может быть использовано в системах контроля и управления конвертерной плавкой стали.

Целью изобретения является повышение надежности контроля температуpы металла в конвертере за счет возможного ввода термозонда в зазор между горловиной конвертера и кессоном, улучшение условий эксплуатации, повышение качества стали.

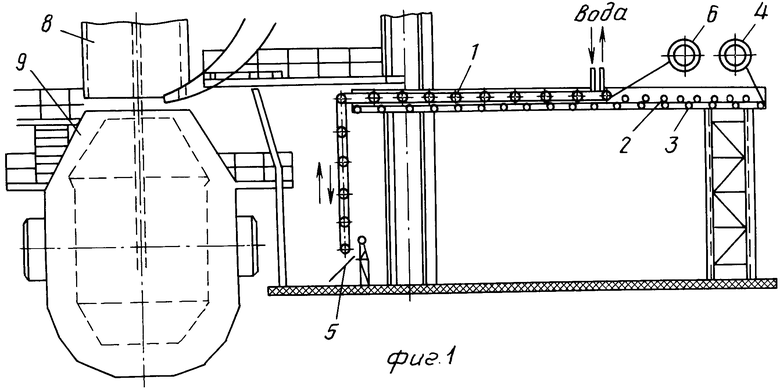

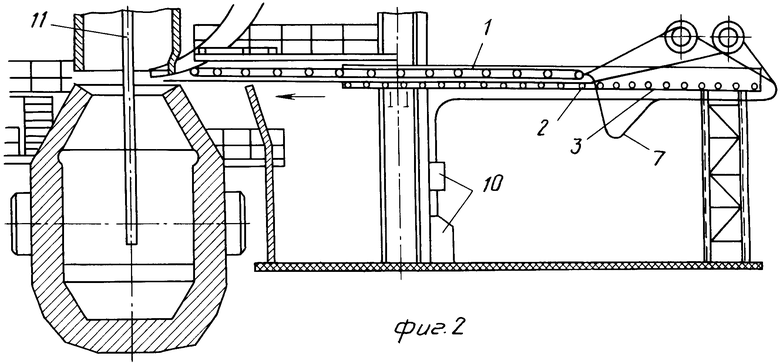

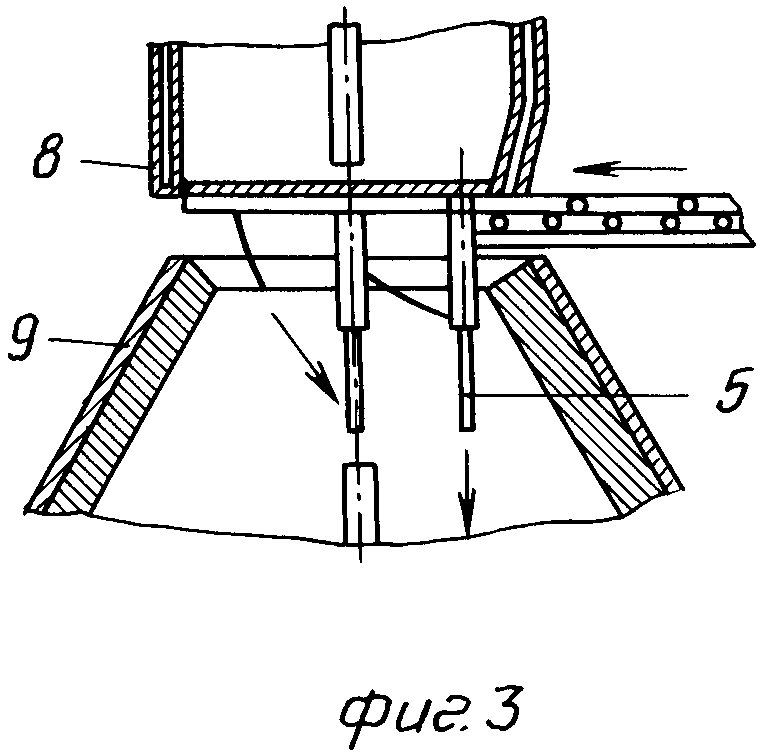

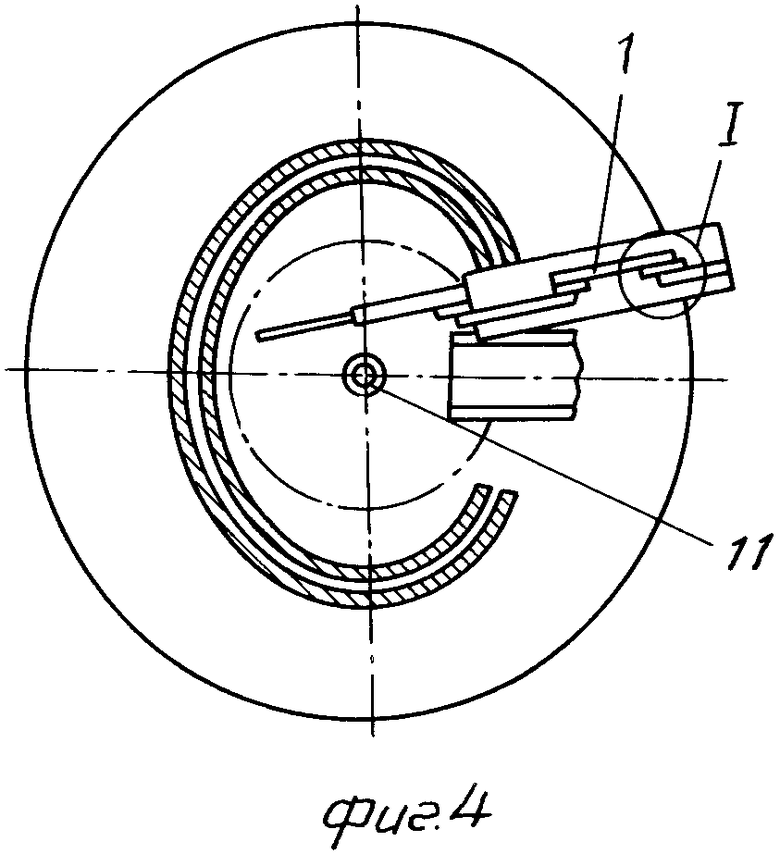

На фиг. 1-4 изображена конструкция и функциональная схема устройства, где 1 термозонд, 2 подвижная рама, 3 рольганг, 4 механизм перемещения рамы, 5 термопара, 6 механизм перемещения зонда, 7 кабель термопары, а также: 8 кессон, 9 конвертер, 10 вторичный прибор и пульт управления, 11 кислородная фурма.

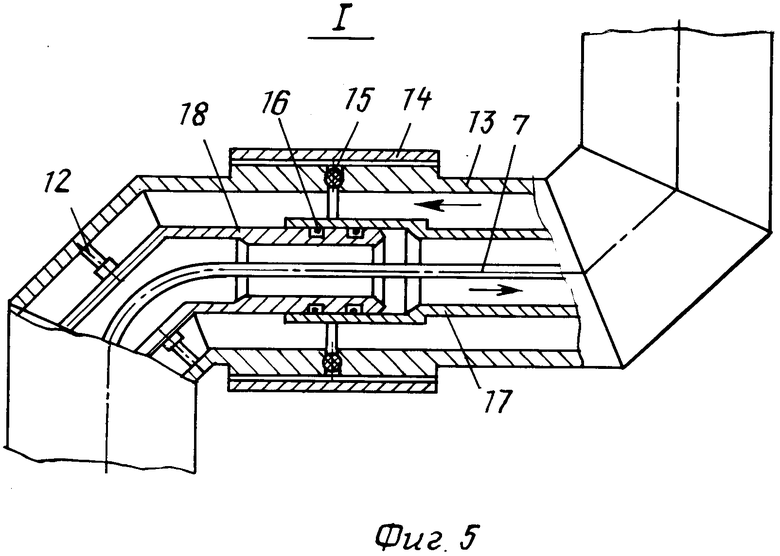

На фиг. 5 изображен узел соединения секций, где 12, 13 секции термозонда, 14 соединительная муфта, 15 подшипник, 16 уплотнитель, 17, 18 внутренние трубы соответствующих секций 12 и 13, 7 кабель термопары. Узел соединений секций может быть выполнен с несколькими опорными подшипниками качения и уплотнителями.

Узел изгиба и стыковки секций термозонда (фиг. 5) выполнен, например, в виде отрезков коаксиальных цилиндрических секций 12, 13, соединенных по наружной трубе муфтой 14, снабженных подшипником 15 для поворота секций относительно друг друга, уплотнителем 16 для обеспечения герметичности внешних труб секций 12, 13 и внутренних труб 17, 18, входящих на стыке соединения труб друг в друга с возможностью проворота; по внутренним трубам 17, 18 пропущен кабель термопары 7, в оболочке, защитной от охладителя (воды), проходящего также внутри труб 17, 18; отвод охладителя осуществлен между внутренними и внешними трубами секций 12, 13.

Работа устройства происходит следующим образом.

Для заправки термозонда термопарой 5 с пульта 10 управления включается электродвигатель (ЭД) механизма перемещения зонда 6, подвижная рама 2 находится в крайнем правом положении, механизм перемещения зонда сталкивает с подвижной рамы необходимое количество секций (фиг. 1). В первую секцию термозонда вставляется термопара, например серийный блок ТПР. После заправки термозонда термопарой механизм перемещения зонда затягивает термозонд и укладывает его на подвижную раму 2. Для проведения очередного замера температуры стали в конвертере 9 с пульта 10 управления включается электродвигатель механизма перемещения подвижной рамы 4. Механизм перемещения рамы проталкивает по рольгангу 3 подвижную раму с лежащим на ней термозондом в зазор между горловиной конвертера 9 и кессона 8, торец подвижной рамы 2 зависает над горловиной конвертера (фиг. 2, 3). Далее с пульта управления включается ЭД механизма перемещения термозонда 6, который проталкивает термозонд по подвижной раме в конвертер 9. По достижении торца подвижной рамы первым узлом стыковки секций первая секция зонда с термопарой под действием собственного веса заваливается в конвертер (фиг. 3). То же происходит с второй и следующей секцией по мере достижения узлом стыковки торца подвижной рамы, пока термопара не погрузится в жидкий металл. Металлический наконечник термопары расплавляется, оголяется спай термоэлектродов в защитном кварцевом наконечнике, совершается измерение температуры жидкого металла. ЭДС от термопары по кабелю 7 (фиг. 2) подается на вторичный прибор 10. Замеp температуры стали завершен. С пульта 10 управления включается ЭД механизма перемещения зонда и зонд затягивается и укладывается на подвижной раме 2. Далее с пульта управления включается ЭД механизма перемещения подвижной рамы 5, который перемещает подвижную раму в крайнее правое первоначальное положение. Термозонд снова готов для заправки очередным термоблоком.

Проба отбирается погружением в жидкий металл пробоотборника по той же схеме, что и проведение замера температуры стали.

Проведение замера температуры жидкой стали гибким термозондом не требует вывода кислородной фурмы 11 из конвертера, так как пути движения гибкого термозонда и подъем и опускание кислородной фурмы не пересекаются (фиг. 4), что уменьшает потери производственного времени для проведения замера температуры и отбора пробы стали.

Узел стыковки секций термозонда (фиг. 5) работает следующим образом: внутренняя труба 18 секции 12 входит во внутреннюю трубу 17 секции 13. Герметичность между трубами достигается за счет уплотнителя 16, он же дает возможность повернуть вокруг оси внутреннюю трубу секции 12 относительно внутренней трубы секции 13. По внутренней трубе охладитель вода подается в торец термозонда, т.е. до первой секции термозонда. Во внутренней трубе прокладывается кабель 7 в защитной от воды оболочке для подключения термопары и передачи ЭДС термопары на вторичный прибор 10. Внешние трубы секций 12 и 13 соединяются соединительной муфтой 14, для чего на внешних поверхностях труб и на внутренней поверхности соединительной муфты имеется соответствующая резьба. Подшипник 15 облегчает поворот секций 12 и 13 относительно друг друга и служит уплотнителем, причем соединительная муфта тоже имеет возможность повернуться относительно секций 12 и 13. Минимальный угол поворота водоохлаждаемых секций термозонда относительно друг друга составляет 90о.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ ИЗВЕСТКОВО-ОБЖИГОВОЙ ПЕЧИ | 1992 |

|

RU2037785C1 |

| ИЗМЕРИТЕЛЬНЫЙ ЗОНД ДЛЯ ПОГРУЖЕНИЯ В РАСПЛАВ МЕТАЛЛА | 2005 |

|

RU2308695C2 |

| Устройство для замера температуры и взятия проб металла в конвертере | 1980 |

|

SU1054423A1 |

| Кислородный конвертер для переработки чугуна и металлического лома с повышенным содержанием вредных примесей | 2016 |

|

RU2623934C1 |

| Устройство для контроля процесса выплавки стали в металлургическом агрегате | 1977 |

|

SU687128A1 |

| Дозатор шихтовых материалов | 1990 |

|

SU1811593A3 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ НАСТЫЛЕЙ С ПРОДУВОЧНЫХ ФУРМ | 2007 |

|

RU2350660C2 |

| УСТРОЙСТВО для ДИСКРЕТНОГО КОНТРОЛЯ ТЕМПЕРАТУРЫ | 1971 |

|

SU319855A1 |

| Устройство управления интенсивностью продувки конвертерной ванны | 1977 |

|

SU739110A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2126840C1 |

Использование: в металлургии, в частности в системах контроля и управления конвертерной плавкой. Сущность изобретения: устройство позволяет осуществлять подвод термозонда к конвертеру горизонтально с последующим введением его между горловиной конвертера и кессоном в ванну конвертера, в стороне от кислородной фурмы, производить точное и быстрое измерение температуры. Устройство отличается тем, что термозонд выполнен секционированным в виде скрепленных с возможностью поворота относительно друг друга водоохлаждаемых секций, более трех. Секции могут быть вытянуты в цепь, выполнены в виде отрезков труб и изогнуты под углом 90°. Внутри секций проведен кабель термопары. 1 з. п. ф-лы, 5 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Journal of Metals, vol | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1995-10-20—Публикация

1992-04-14—Подача