Изобретение относится к окускЬвани металлургического сырья и можетбыть использовано в черной металлургии на фабриках окомкования и заводах прямо го получения .железа. Известе., способ получения окатыше включающий дозировку, смешивание, окомкование шихты и последующий высд котемпературный обжиг при 1200-1350 С. для улучшения качества окатышей нагрев их до температуры обжига ведут со скоростью 80-120 град/мин Cl3 . Недостатки данного способа заключаются в том, что критическая скорость нагрева не позволяет увеличить производительность обжлгового агрегата без ущерба для качества окатышей, а полученные окатыши при восстановлении имеют ысокую прочность. Наиболее близким к изобретению по технической сущности является способ производства агломерата и окатышей, согласно которому в шихту вводят окисленную никелевую руду в количестве 0,5-1% от веса концентрата L2l. Недостатком способа является то, что незначительные добавки никельсодержащего компонента не решают вопро са, повышения прочности окатышей при восстановлении. Цель изобретения - увеличение производительности обжигового и ВОС- становительного агрегатов, повышение окатышей при восстановлении. Поставленная цель достигается тем, что в шихту вводят предпочтительно закись никеля в количестве 2-50% от веса сухой шихты, в процессе нагрева окатыши обрабатывают восстановительным газом до степени металлизации закиси никеля 50-100%, причем на каждые 2-5% вводимой закиси никеля скорость нагрева до температуры обжига увеличивают на 30-50 град/мин. Введение в шихту перед смешиванием закиси никеля способствует тому, что при нагреве в восстановительной атмосфере происходит ее быстрое восстановление до металлического никеля и образуется прочная связь на границе Ni/Fe-jO., которая не позволяет разрушаться окатышам во время ускоренного нагрева их до температуры обжига. При ЭОО-ЮОО С металлический никель реагирует с магнитной окисью железа (Ре,,0д), при этом образуется твердый раствор (Fe,NI)O, что интенсифицирует процесс спекания и упрочнения окатышей при обжиге. Это

позволяет увеличить производительность обжигового агрегата. При дальнейшем восстановлении окатышей твердый раствор (Fe,Ni)0 быстро восстанавливается с выделением металлической фазы-никеля. Появление металлического никеля интенсифицирует процесс восстановления окислов железа, противодействует процессу р азупрочнения окатышей. Катализирукидее действие никеля на процесс восстановления позволяет получать окатыши с высокой степенью металлизации.

Плотность восстановленных окатышей резко возрастает. Металлический никель, который присутствует в окатышах, замедляет вторичное окисление металлизованного проката, что сказывется на процессе пассивации и качестве готового продукта.

Ввод в шихту перед смещением менее 2% закиси никеля не оказывает влияния на ход процесса упрочнения w восстанов-.ения окатышей, а более 50% практически не улучшают ранее достигнутых показателей. Степень востановления закиси никеля, равная 50-100%, обеспечивает достаточную прочность окатышей при ускорении процесса нагрева. Увеличение скорости нагрева и обжига идет с увеличением содержания закиси никеля в шихте окатышей.

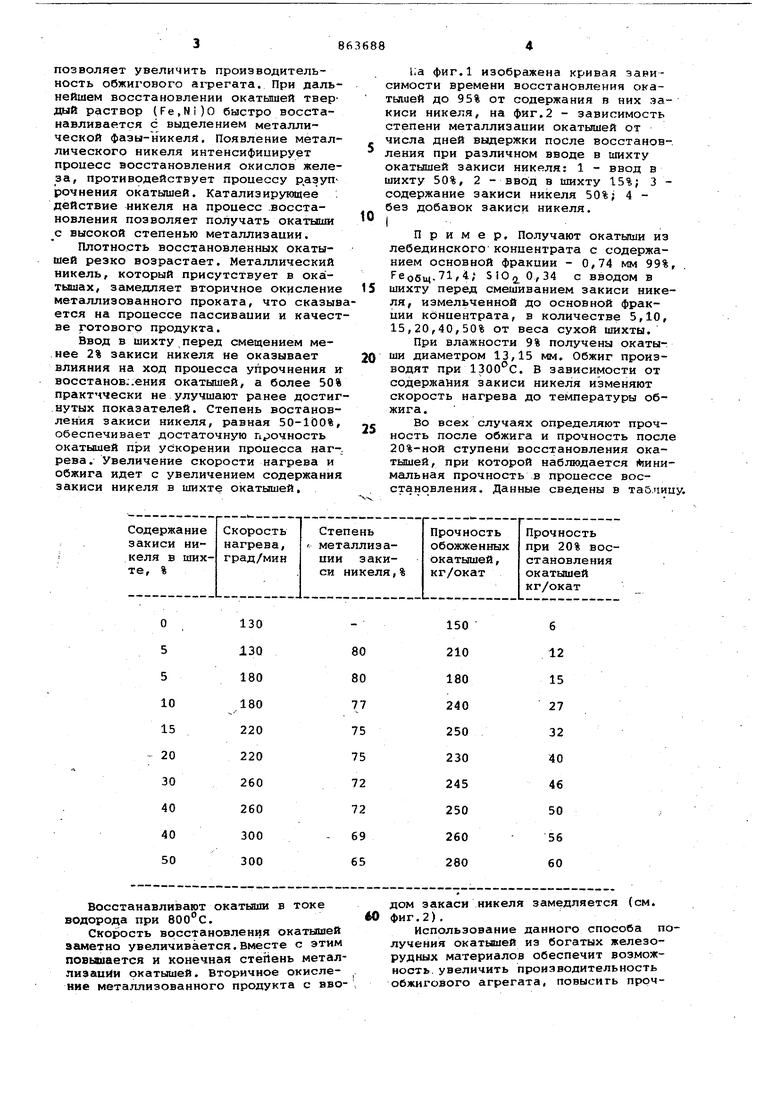

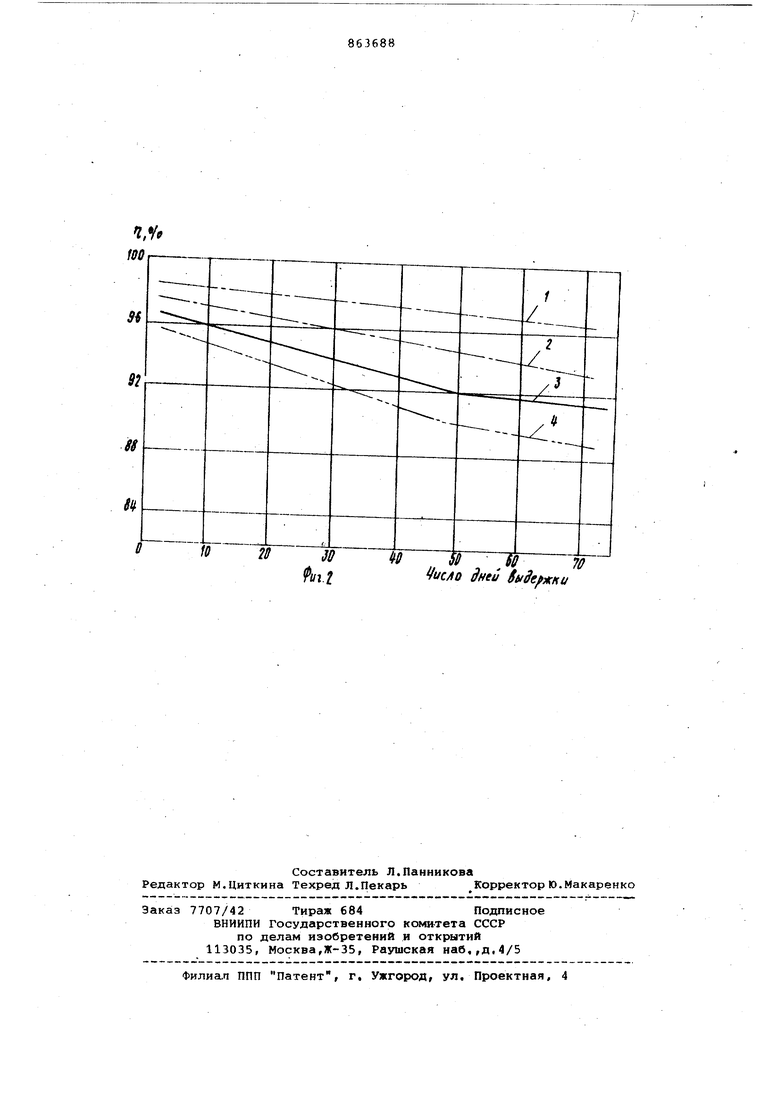

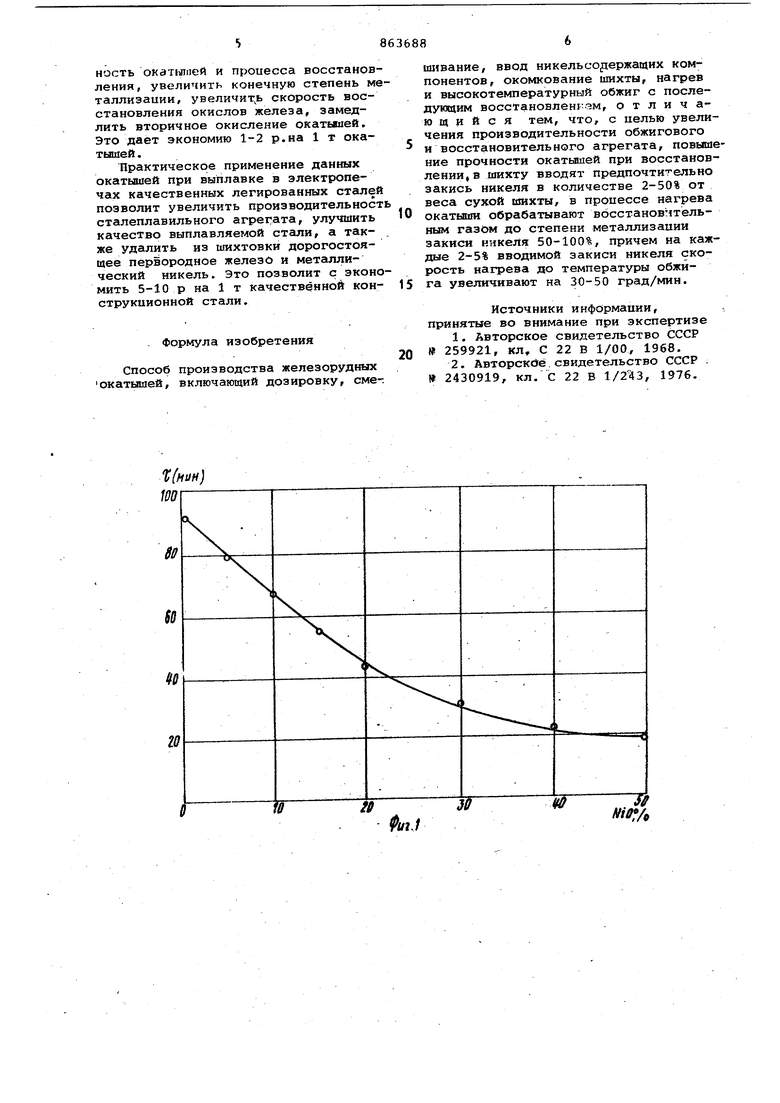

i;a фиг.1 изображена кривая зависимости времени восстановления окатьлией до 95% от содержания в них закиси никеля, на фиг.2 - зависимость степени металлизации окатышей от числа дней выдержки после восстановления при различном вводе в шихту окатышей закиси никеля: 1 - ввод в шихту 50%, 2 - ввод в шихту 15%; 3 содержание закиси никеля 50%; 4 без добавок закиси никеля.

I

Пример, Получают окатыши из Лебединского концентрата с содержанием основной фракции - 0,74 мм 99% Feo5u4-71,4; SiO,,34 с вводом в шихту перед смешиванием закиси никеля, измельченной до основной фракции концентрата, в количестве 5,10, 15,20,40,50% от веса сухой шихты.

При влажности 9% получены окатыши диаметром 13,15 мм. Обжиг производят при . В зависимости от содержания закиси никеля изменяют скорость нагрева до температуры обжига.

Во всех случаях определяют прочность после обжига и прочность посл 20%-ной ступени восстановления окатышей, при которой наблюдается Минимальная прочность в процессе восстановления. Данные сведены в таб.пи

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения частично восстано-ВлЕННыХ ОКАТышЕй | 1978 |

|

SU817059A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| Способ получения металлизованных окатышей на конвейерной машине | 1981 |

|

SU952965A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ СИДЕРИТОВОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ЧУГУНА И ЖЕЛЕЗИСТОМАГНЕЗИАЛЬНОГО ШЛАКА | 2011 |

|

RU2483118C1 |

| Способ получения магнититовых окатышей | 1980 |

|

SU950784A1 |

| Способ получения металлизованных окатышей | 1978 |

|

SU765382A1 |

| Способ получения неокисленных окатышей из магнетита | 1980 |

|

SU981373A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2306348C1 |

| Способ получения металлизованного окускованного сырья | 1986 |

|

SU1468918A1 |

| Способ получения металлизованных окатышей из отходов металлургических производств | 1991 |

|

SU1836456A3 |

Восстанавливают окатыши в токе водорода при 800°С.

Скорость восстановления окатышей заметно увеличивается.Вместе с этим повышается и конечная стейень металлиэаийи окатышей. Вторичное окисление металлизованного продукта с вводом закаси никеля замедляется (см.

фиг.2).

Использование данного способа получения окатьвией из богатых железорудных материалов обеспечит возможность увеличить производительность обжигового агрегата, повысить прочность окатытпей и процесса восстанов ления, увеличить конечную степень м таллизации, увеличит ь скорость восстановления окислов железа, замедлить вторичное окисление окатьяией. Это дает экономию 1-2 р.на 1 т окатышей . Практическое применение данных окатышей при выплавке в электропечах качественных легированных сталей позволит увеличить производительност сталеплавильного агрегата, улучшить качество выплавляемой стали, а также удалить из шихтовки дорогостоящее первородное железо и металлический никель. Это позволит с эконо мить 5-10 р на 1 т качественной конструкционной стали. - Формула изобретения Способ производства железорудных окатьляей, включающий дозировку, сме(нан

жЖ 1 /f

Фиг1 шивание, ввод никельсорержащих компонентов, окомкование шихты, нагрев и высокотемпературный обжиг с последуквцим восстановлен ам, отличающийся тем, что, с целью увеличения производительности обжигового и восстановительного агрегата, повышение прочности окатышей при восстановлении, в шихту вводят предпочтительно закись никеля в количестве 2-50% от веса сухой шихты, в процессе нагрева окатьляи обрабатывают восстановительным газом до степени металлизации закиси никеля 50-100%, причем на каждые 2-5% вводимой закиси никеля скорость нагрева до температуры обжйга увеличивают на 30-50 град/мин. Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР I 259921, КЛ, С 22 В 1/00, 1968. 2.Авторскс ё свидетельство СССР № 2430919, кл. С 22 В , 1976.

Авторы

Даты

1981-09-15—Публикация

1978-01-02—Подача