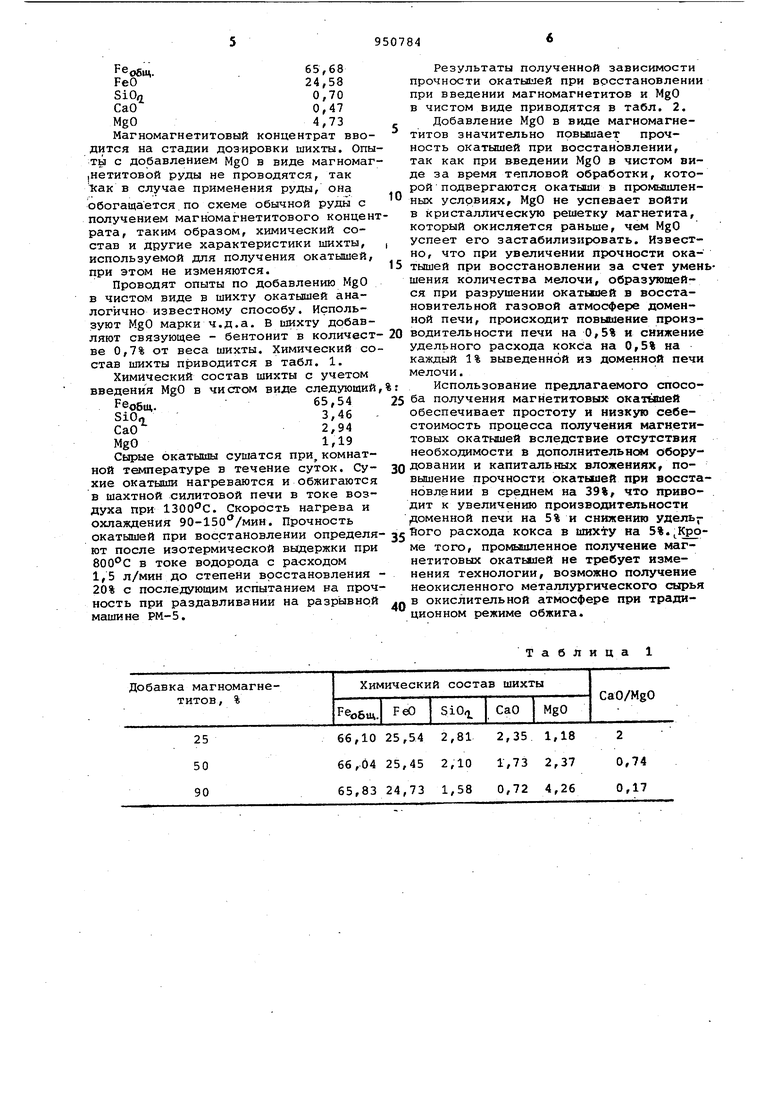

Изобретение относится к черной ме таллургии , а более конкретно к стади подготовки железорудного сырья к доменному переделу. Известен способ,получения магнети товых (неокисленных) окатышей - сырь для получения чугуна в доменной печи включающий измельчение, обогащение исходной руды, усреднение и дозировку компонентов шихты, окомкование ко понентов шихты с последующим обжигом осуществляемым прососом нагретого газа - теплоносителя через слой желе зорудных окатышей, при этом в зону сушки в интервале температур 8001000°С в газ добавляется 5-30% конвертированного газа. Недостатком этого способа являет-ся необходимость использования относительно дорогого газа-теплоносителя (конвертированного газа), .который получают и нагревают в автономном аппарате. Наличие автономного аппарата усложняет процесс получения газа-теплоносителя, приводит к уменьшению теплового КПД процесса обжига окатышей из-за необходимости нагрева конвертированного газа в автономном аппарате с последующей транспортировкой его в зону сушки окатышей, Реализация нагрева с добавлением конвертированного газа на обжиговых машинах затруднена из-за практически неизбежных подсосов атмосферного воздуха через неплотности и наличия перетоков газов между зонами обжигового устройства. Известен способ получения окисленных окатышей для доменного передела 2, включающий их сушку, нагрев со скоростью 90-200 /мин в интервале температур (350-450 С) - (1300-1375 С) с твердофазным окислением магнетита, обжиг и охлаждение, по которому с целью повышения прочности окатышей при восстановлении, окатыши, окисленные на 85-90%, обжигают при тегтературах 1300-1375 С до степени диссоциации гематита не менее 20%. Приведенный выше режим нагрева не подходит для решения задачи - получения магнетитовых окатышей (неокисленных) , получаемых в окислительной газовой атмосфере реальных промьаилен- ных обжиговых агрегатов. Получение магнетитовых окатышей по этому способу затруднено, так как нецелесообразно полностью окислять магнетит окатышей до гематита, чтобы затем в ходе обжига за счет повышения температуры обжига диссоциировать полученный гематит до магнетита, что приводит к снижению производительности обжигового оборудования (с тем, что бы достичь такой значительной степен диссоциации гематита до магнетита), снижению экономичности процесса обжи га, вследствие необходимости увеличе ния затрат тепла на повышение темпер туры обжига, и интенсивному изнашива нию футеровки зоны обжига промышленных агрегатов. Известен способ получения оЛлюсованных железорудных окатышей f3j из концентратов, содержащих 4-10% 510 в пустой Породе, включающий измельче ние и обогащение исходной руды, усреднение железорудного концентрата, дозировку компонентов шихты с офлюсо ванием до CaO/SiOii равного 0,5-1,3 с последующим окомкованием, обжигом и охлаждением, отличающийся тем, что, с целью повышения газопроницаемости слоя и прочности окатышей при восстановлении, при дозиро ке компонентов шихты для производства окатышей вводят MgO в количестве обеспечивающем отношение CaO/MgO рав ное 1,5-3,9, Недостатком этого способа являетс необходимость использования относительно дорогого компонента шихты MgO, так как для получения MgO в количестве, достаточном для промыишен НОГ.О получения окатышей с добавками MgO, необходимо автономное произволство. Введение MgO в шихту для произ водства окатышей в условиях промышленного получения окатышей требует использования дополнительного технологического оборудования для подготовки и дозирования MgO, что усложняет процесс получения окатышей и увеличивает их себестоимость. Кроме того, добавление MgO играет значительную роль в увеличении прочности окатышей при восстановлении при усло вии, что MgO находится-в кристаллической решетке магнетита и тем самым стабилизирует его (затрудняет окисление) в условиях окислительной газо вой атмосферы реальных промышленных обжиговых агрегатов, При добавлении же MgO в IHCTOM виде в шихту окатышей, за время в течение которого окатыши подвергаются тепловой обработке в реальных промышленных обжиго вых агрегатах, MgO не успевает перей ти в кристаллическую решетку магнетита, тем самым, хотя несколько и по вышается прочность окатышей при восстановлении, но все же, делается невозможным получение магнетитовых (неокисленных) окатышей. Между тем использование магнетитовых окатышей в дсялейной печи вместо окисленных вследствие того, что магнетитовые катыши при восстановительно-тепловой, бработке разупррчняйтся меньше, чем кисленные, приводит к увеличению роизводительности доменных печей и нижению себестоимости чугуна за счет меньшения удельного расхода кокса следствие уменьшения количества меочи, образующейся при разрушении елезорудной части шихты в восстаноительной атмосфере доменной печи. Целью изобретения является повышение прочности окатышей при восстановлении и получение,неокцсленных окатышей в окислительной газовой атмосфере , Поставленная цель достигается тем, что в известном способе получения окатышей, включающем измельчение и обогащение исходной руды, усреднение железорудного концентрата, дозировку компонентов шихты, введение в нее MgO с последующим окомкованием, обжигом и охлаждением, MgO вводят в виде магномагнетитов го концентрата до соотношения CaO/MgO в железорудной части шихты 0., 1-2,0. Магномагнетиты возможно вводить в виде руды на стадии измельчения исходной руды, Введение MgO в виде магномагнетитовых материалов, в которых MgO на- . ходится в кристаллической решетке магнетита, и, тем самым стабилизирует его в условиях окислительной газовой атмосферы, позволяет получать неокисленныё окатыши в окислительной газовой атмосфере промышленных обжиговых агрегатов без изменения традиционных условий получения окатышей. Так как магномагнетитовые материалы являются разновидностью природных железорудных материалов, подготовку магномагнетитов можно вести совместно с обычными железорудными, материалами по традиционной технологии подготовки железорудного сырья без дбполнительного оборудования. Соотношение СаО к MgO не может быть менее 0,1, так как это соотношение относится к случаю производства окатышей из суперконцентрата (концентрата с повышенным содержанием железа), Соотношение СаО к MgO не может быть более 2,0, так как такое значение соотношения рассчитано на получение окатышей из железорудных материалов с высоким содержанием пустой породы. Пример, Опыты проводят на окатышах, изготовленных из Соколовско-Сарбайского железорудного концентрата, состава, %: Рв{,5ш..66,32 FeO26,26 SiO.3,50 СаО2,98 MgO вводится в виде магномагнетитов Ковдорского месторождения состава , % : Feosm.65,68 FeO24,58 SiO,0,70 CaO0,47 MgO4,73 Магномагнетитовый концентрат вводится на стадии дозировки шихты. Опы ты с добавлением MgO в виде магномаг |Нетитовой руды не проводятся, так Как в случае применения руды, она обогащается по схеме обычной руды с получением магномагнетитового концен рата, таким образом, химический состав и другие характеристики шихты, используемой для получения окатышей, при этом не изменяются. Проводят опыты по добавлению MgO в чистом виде в шихту окатышей аналогично известному способу. Используют MgO марки ч.д.а. В шихту добавляют связующее - бентонит в количест ве 0,7% от веса шихты. Химический со став шихты приводится в табл. 1. Химический состав шихты с учетом введения MgO в чистом виде следующий Реоб|д.65,54 SiOn3,46 СаО2,94 MgO1,19 Сырые окатышы сушатся при, комнатной температуре в течение суток. Сухие окатыши нагреваются и обжигаются в шахтной силитовой печи в токе воздуха при 1300°С. Скорость нагрева и охлаждения 90-150 /мин. Прочность окатышей при восстановлении определя ют после изотермической выдержки при в токе водорода с расходом 1,5 л/мин до степени восстановления 20% с последующим испытанием на проч ность при раздавливании на разрывной МсШ1ине РМ-5.

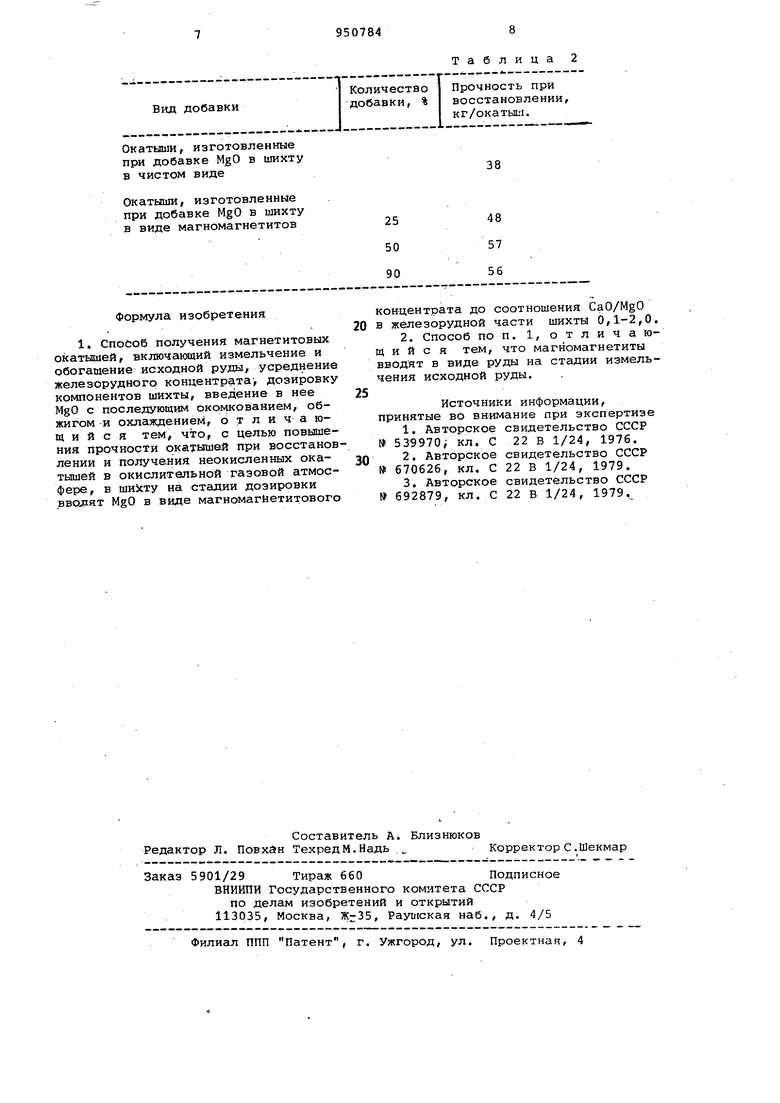

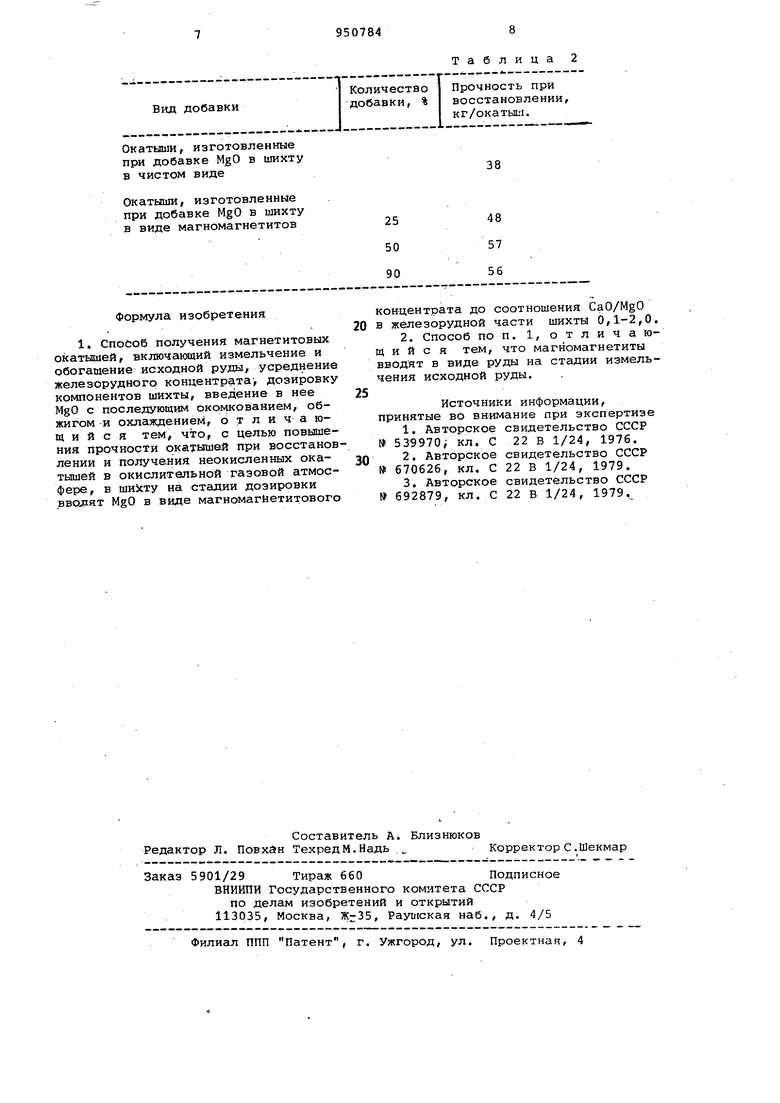

Таблица 1 Результаты полученной зависимости прочности окатышей при восстановлении при введении магномагнетитов и MgO в чистом виде приводятся в табл. 2. Добавление MgO в виде магномагнетитов значительно повышает прочность окатышей при восстановлении, так как при введении MgO в чистом виде за время тепловой обработки, которой подвергаются окатыши в промышленных условиях, MgO не успевает войти в кристаллическую решетку магнетита, который окисляется раньше, чем MgO успеет его застабилизировать. Известно, что при увеличении прочности окатышей при восстановлении за счет уменьшения количества мелочи, образующейся при разрушении окатьлией в восстановительной газовой атмосфере доменной печи, происходит повышение производительности печи на 0,5% и снижение удельного расхода кокса на 0,5% на каждый 1% выведенной из доменной печи мелочи. Использование предлагаемого способа получения магнетитовых окатышей обеспечивает простоту и низкую себестоимость процесса получения магнетитовых окатышей вследствие отсутствия необходимости в дополнительном оборудовании и капитальных вложениях повышение прочности окатыией при восстановлении в среднем на 39%, что приводит к увеличению производительности доменной печи на 5% и снижению удельного расхода кокса в шихту на 5%.,Кроме того, промышленное получение магнетитовых окатьаией не требует изменения технологии, возможно получение неокисленного металлургического сырья в окислительной атмосфере при традиционном режиме обжига.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения магнетитовых окатышей | 1981 |

|

SU954463A1 |

| Способ получения неокисленных окатышей из магнетита | 1980 |

|

SU981373A1 |

| СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1997 |

|

RU2114922C1 |

| Офлюсованный железорудный окатыш | 1988 |

|

SU1652366A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА | 1992 |

|

RU2009222C1 |

| Способ термообработки железорудных окатышей | 1980 |

|

SU870465A1 |

| Способ производства магнетитовых окатышей | 1973 |

|

SU539970A1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1992 |

|

RU2048548C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2023 |

|

RU2820429C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

66,10 25,54 2,81

25 50 90 66,04 25,45 2,10 65,83 24,73 1,58

1,18

2

0,74 2,37 0,17 4,26

Вид добавки

Окатыши, изготовленные при добавке MgO в шихту в чистом виде

Окатьшга, изготовленные при добавке MgO в шихту

Формула изобретения

Таблица 2

Прочность при

восстановлении,

кг/окатып1.

38

концентрата до соотношения CaO/MgO в железорудной части шихты 0,1-2,0. 2, Способ по п. 1, отличающийся тем, что магномагнетиты вводят в виде руды на стадии измельчения исходной руды.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-08-15—Публикация

1980-12-31—Подача