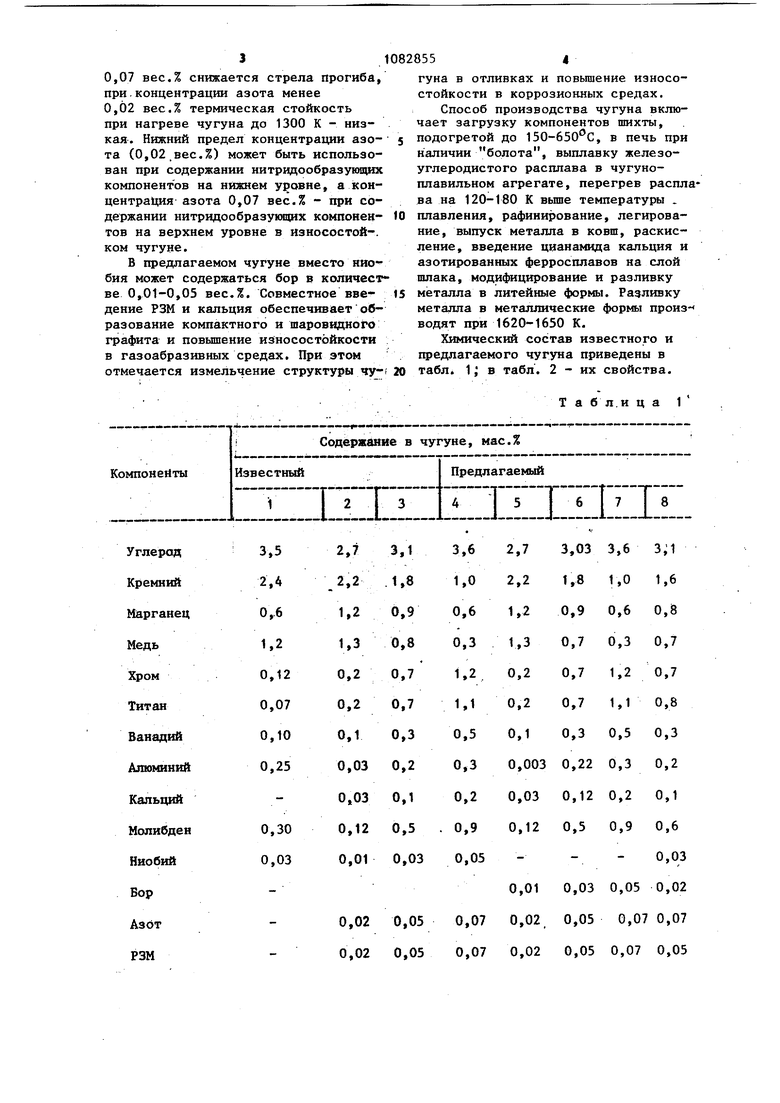

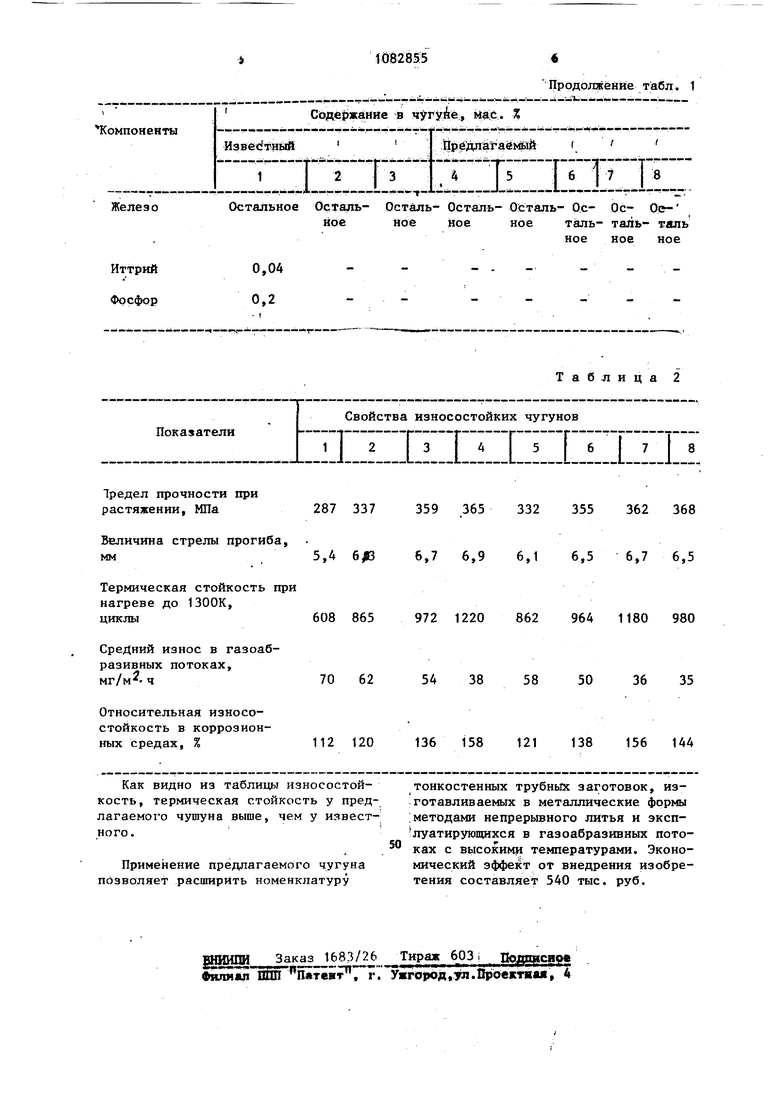

Изобретение относится к металл гии, в частности к разработке сос вов чугуна с повышенной термическ стойкостью. Известен чугун Л , содержащий вес.%: 2,6-3,6 Углерод 1,0-2,0 Кремний 0,5-1,0 Марганец 0,6-1,4 0,2-1,0 0,15-0,4 0,10-0,25 Ванадий 0,10 -0,30 АЛЮ14ИНИЙ 0,03-0,30 Кальций Редкоземельные 0,02-0,15 металлы Остальное Железо Недостатком данного чугуна явл ется низкая термическая стойкос.ть при нагреве до 1000-1300 К. Кроме того, он характеризуется недостат ной износостойкостью в газоабрази потоках с повьппенными температура Наиболее близким к предлагаемо является чугун 2J ,. содержащий, Вес.%: 3,0-3,6 Углерод 2,0-2,6 Кремний 0,5-0,9 Марганец 0,5-2,5 0,1-0,15 0,035-0,15 0,07-0,3 Ванадий 0,01-0,3 Алюминий . 0,15-2,5 Никель 0,05-0,35 Молибден 0,03-0,5 Ниобий 0,01-0,05 Иттрий 0,05-0,3 Фосфор Остальное Железо Однако известный чугун характе зуется недостаточной износостойко и термостойкостью при нагреве до 1300 К. Цель изобретения - повышение износостойкости в газоабразивных потоках и улучшение термической стойкости при нагреве до 1300 К. Указанная цель достигается .тем, что чугун, содержащий углерод, кремний, марганец, медь, хром, титан, .ванадий, алюминий, молибден, ниобий, редкоземельные металлы и железо, он дополнительно содержит кальций и азот при следующем соотношении компонентов, вес.%: Углерод 2,7-3,6 1,0-2,2 Кремний 0,6-1,2 Марганец 0,3-1,3 Медь 0,2-1,2 Хром 0,2-1,1 Титан 0,1-0,5 Ванадий 0,03-0,3 Алюминий 0,12-0,9 Молибден 0,01-0,05 Ниобий Редкоземельные 0,,07 металлы 0,03-0,20 Кальций 0,02-0,07 Остальное Железо При этом вместо ниобия чугун содерит бор в количестве 0,01-0,05 вес.%. Дополнительное ведение кальция количестве 0,03-0,2 вес.% обеспечиает улучшение металлургического каества чугуна в отливках, очищает граицы зерен от неметаллических вклюений, измельчает графитные включеия и повышает износостойкость в гаоабразйвных потоках. При содержании альция до 0,03 вес.% влияние на улучение металлургического качества чугуа недостаточное, а при увеличении онцентрации кальция более 0,2 вес.% нижается термическая стойкость и изосостойкость в коррозионных средах. ополнительное введение 0,. ,07 вес.% азота повьш1ает термичесую стойкость чугуна. При этом титан, иобий, ре коземельные металлы, алюиний и другие Химические активные лементы связываются в карбонитриды нитриды с высокой термической стойостью. При концентрации азота более 3 1082 0,07 вес.% снижается стрела прогиба, при.концентрации азота менее 0,02 вес.% термическая стойкость при нагреве чугуна до 1300 К - низкая. Нижний предел концентрации азо-s та (0,02.вес.%) может быть использован при содержании нитридообразунщих компонентов на нижнем уровне, а концентрация азота 0,07 вес.% - при содержании нитридообразукмцих компонек-Ю тов на верхнем уровне в износостой-. ком чугуне. В предлагаемом чугуне вместо ниобия может содержаться бор в количестве 0,01-0,05 вес.%. Совместное вне-15 дение РЗМ и кальция обеспечивает образование компактного и шаровидного графита и повышение износостойкости в газоабразивных средах. При этом отмечается измельчение структуры 8554 гуна в отливках и повышение иэносостойкости в коррозионных средах. Способ производства чугуна вклю- чает загрузку компонентов шихты, подогретой до ISO-eSO C, в печь при наличии болота, выплавку железоуглеродистого расплава в чугуноплавильном агрегате, перегрев расплава на 120-180 К вьш1е температуры . плавления, рафинирование, легирование, выпуск металла в ковш, раскисление, введение цианамида кальция и азотированных ферросплавов на слой шлака, модифицирование и разливку металла в литейные формы. Разливку металла в металлические формы произ водят при 1620-1650 К. Химический состав известного и предлагаемого чугуна приведены в табл. 1; в табл. 2 - их свойства. Т а б л.и ц а 1

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

| Износостойкий чугун | 1991 |

|

SU1803461A1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| Износостойкий чугун | 1991 |

|

SU1803460A1 |

| Износостойкий чугун | 1982 |

|

SU1097705A1 |

| Серый чугун | 1982 |

|

SU1097703A1 |

| Теплостойкая сталь | 1983 |

|

SU1157122A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Износостойкий чугун | 1983 |

|

SU1151585A1 |

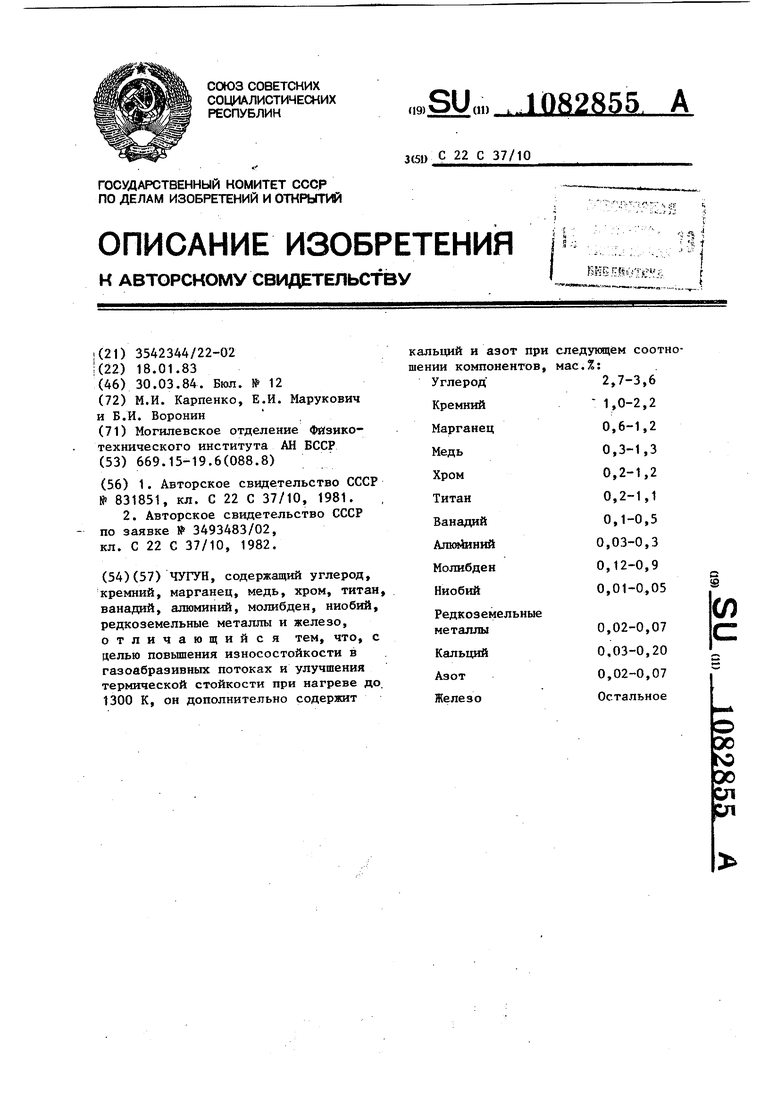

ЧУГУН, содержащий углерод, кремний, марганец, медь, хром, титан, ванадий, алюминий, молибден, ниобий, редкоземельные металлы и железо, отличающийся тем, что, с целью повьшения износостойкости в газоабразивных потоках и улучшения термической стойкости при нагреве до. 1300 К, он дополнительно содержит кальций и азот при следукяцем соотношении компонентов, мае,%: 2,7-3,6 Углерод - 1,0-2,2 Кремний 0,6-1,2 Марганец 0,3-1,3 Медь 0,2-1,2 Хром 0,2-1,1 Титан 0,1-0,5 Ванадий 0,03-0,3 Алюйиний 0,12-0,9 Молибден S 0,01-0,05 Ниобий (Л Редкоземельные 0,02-0,07 металлы 0.03-0,20 Кальций 0,02-0,07 Азот Остальное Железо

Остальное Остальное

0,04 0,2

Осталь- Осталь- Осталь- Ос- Ос- Оеное ное ное таль- таль- таль

ное ное ное

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3493483/02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-03-30—Публикация

1983-01-18—Подача