Изобретение относится к области машиностроения и металлургии и может быть использовано для сварки и заварки отливок из высокопрочного чугуна с шаровидным графитом.

Получение сварнолитых отливок из высокопрочного чугуна с шаровидным графитом и исправление дефектов отливок являются задачами, окончательно не решенными в области литейного производства.

Высокопрочный чугун с шаровидным графитом обладает рядом специфических свойств, каК стремление его кристаллизоваться по метастабильной системе (с отбелом), как склонность его ввиду низких пластических свойств к образованию треш;ин, что в свою очередь в сильной степени затрудняет применение сварки и заварки.

Особенно большие трудности встречаются при получении сварного шва с высокими физико-механическими свойствами, с высокой износостойкостью, коррозионной стойкостью и др.

Известен 1 состав сварочной проволоки для сварки и заварки дефектов отливок из высокопрочного чугуна, содержаш.ий следующие компоненты, вес. %:

Углерод2,5-4

Кремний1,5-3,9

Марганец0,01-0,4

Хром0,01-0,05

Никель0,5--2,5

Медь0,1 - 1

Магний0,09-0,15

Кальций0,02-0,1

Редкоземельные

металлы0,01-0,1

Ванадий0,1-0,5

ЖелезоОстальное

10

Использование известной проволоки в качестве электрода для заварки дефектов отливок позволяет получать качественный сварной шов с высокими физико-механическими свойствами. Механические свойства

15 наплавленного металла составляют: предел прочности на растяжение о, 58-64 кг/мм, удлинение ,2-14,8%, ударная вязкость а 10-12,8 кгм/см, твердость НВ 187-201.

Известен 2 состав сварочной проволо20ки, содержащий следующие компоненты, вес. %:

Углерод2,5-4,5

Кремний1,5-4,5

25

Марганец0,01-0,5

Никель0,01-2,5

Медь0,01-2,5

Хром0,01-0,06

Магний0,09-0,16

30

Кальций0,02-0,5

Редкоземельные

металлы0,01-0,5

Барий0,001-0,5

ЖелезоОстальное

Использование данной проволоки позволяет получать качественный сварной шов без отбела с феррито-перлитной структурой и шаровидной формой графита. При этом механические свойства сварного шва составляют: предел прочности на растял :ение (8 45-55 кг/мм2, удлинение 6 10-14%, ударная вязкость а,5-10 кгм/см, твердость НВ 1&0-200. ,

Однако в современном машиностроении производятся отливки из высокопрочного чугуна с шаровидным графитом с высоким,и физико-механическими свойствами, с высокой износостойкостью, для заварки и сварки которых требуется шов с высокой износостойкостью.

Целью изобретения является повышение прочности и износостойкости сварного шва.

Цель достигается тем, что проволока, содержаш,ая углерод, кремний, марганец, хром, никель, медь, магний, кальций, редкоземельные металлы, барий, железо, дополнительно содерл ит молибден, бор, олово при следующем соотношении компонентов, вес. %:

3,5-4,5

2,5-5,5

0,1 - 1,0

0,05-0,25

0,5-2,5

0,5-2,5

0,09-0,16

0,02-0,5

льные

0,01-0,5

0,001-0,5

0,5-1,5

0,01-0,1

0,05-0,5

Остальное

Примеси: сера 0,001-0,03 вес. %, фосфор 0,01-0,07%.

Дополнительное введение в состав молибдена способствует упрочнению металлической матрицы шва, получению мелкозернистой структуры, что существенно влияет на повышение ее износостойкости. Присадки молибдена в составе проволоки повышают механические свойства сварного шва, особенно предел прочности на растял :ение. Он повышает сопротивление удару, износу и вибрационным нагрузкам (усталости) металла шва. Особенно в этом направлении он благоприятно влияет совместно с присадками легирующих элементов меди, никеля и олова. Верхний предел содержания

молибдена 1,5% ограничивается тем, что при его содержании более 1,5% сварной шов получается с включениями карбидов, приводящих к снижению механических свойств металла. Образовавшиеся карбиды в сварном шве вызывают задцры при работе пары трения.

При содержании менее 0,5% молибдена в составе проволоки его упрочняюший эффект матрицы чугуна незначителен, что и сказывается на понижении износостойкости.

Наличие в составе бора (0,01-0,1%) совместно с молибденом приводит к повыщению износостойкости металла сварного шва. При содержании в составе проволоки менее 0,01% бора и менее 0,5% молибдена его действие как элемента, повышающего износостойкость, проявляется незначительно. Ввод в состав проволоки более 0,1% бора вызывает образование первичных карбидов в сварном шве, что приводит к задирам в паре трения и понижению износбстойкости чугуна.

Введение в состав проволоки олова в количестве 0,05-0,5% способствует выравниванию свойств по сечению шва, получению

мелкодисперсной нерлито-сорбитной структуры. Наличие олова в составе повышает его прочность, твердость и износостойкость. Верхний предел по содержанию олова 0,5% ограничивается тем, что при вводе в состав

проволоки более 0,5% олова при наличии карбидообразующих элементов молибдена и бора приводит к появлению отбела в сварном шве.

Введение в состав менее 0,05% олова малоэффективно, в структуре сварного шва появляется ферритная составляющая, снижающая его износостойкость.

Магний, кальций, барий и редкоземельные металлы в составе проволоки являются элементами-модификаторами, приводящими к глубокому раскислению, дегазации и десульфурации металла сварного шва. Эти элементы вызывают образование шаровидного графита в чугуне сварного .шва. При этом кальций и барий одновременно способствуют совместно с кремнием и углеродом устранению отбела в сварном шве.

Никель, медь, марганец и хром в составе сварной проволоки способствует упрочнению металлической матрицы шва, вызывают повышение его механических свойств и износостойкости.

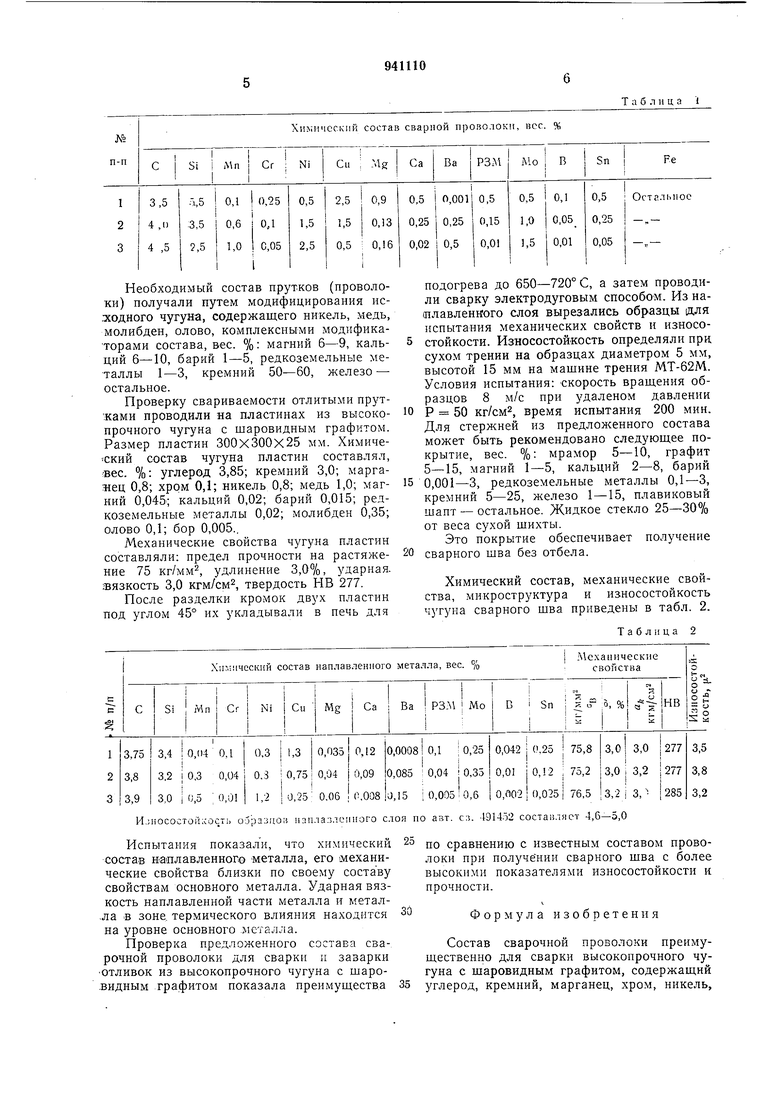

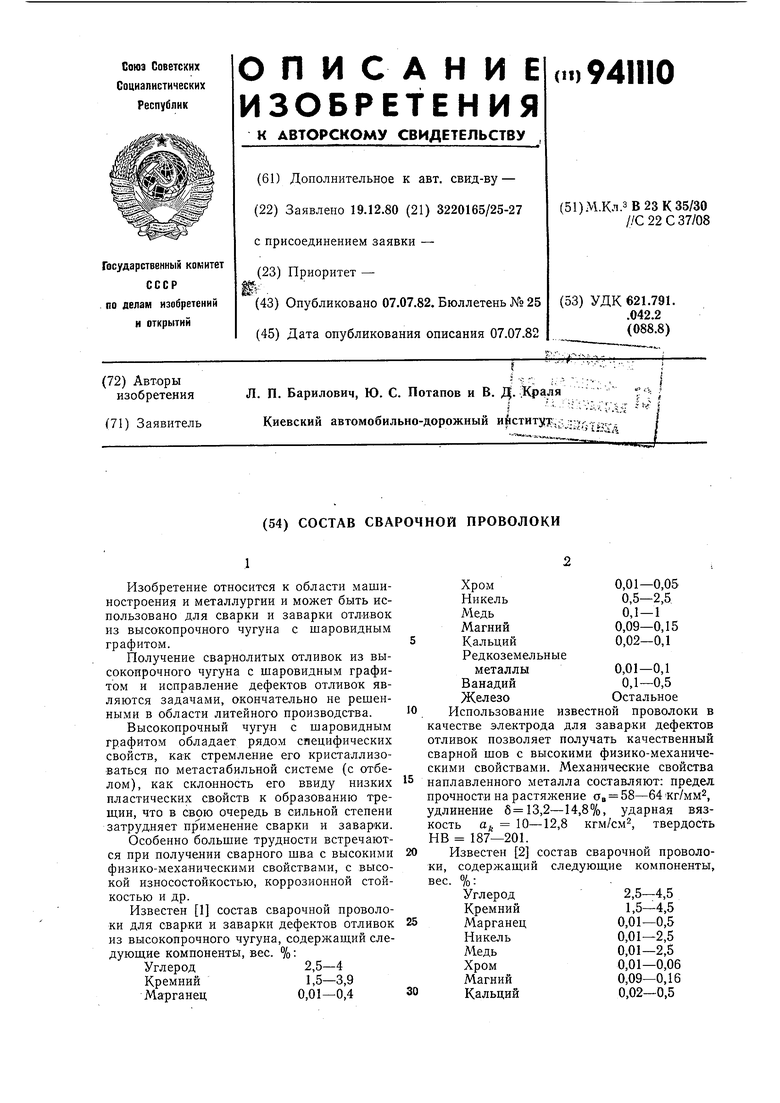

Изготовлен и испытан состав сварной проволоки для проверки на свариваемость, физико-механические свойства и износо65 стойкость, приведенный в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав сварочной проволоки для сварки чугуна | 1981 |

|

SU961906A1 |

| Состав сварочной проволоки | 1984 |

|

SU1291338A1 |

| Чугун для сварочных прутков | 1989 |

|

SU1828875A1 |

| Чугун для сварочных электродов | 1986 |

|

SU1752814A1 |

| Состав порошковой проволоки | 1977 |

|

SU742087A1 |

| Состав сварочного прутка | 1979 |

|

SU823041A1 |

| Состав сварочной проволоки | 1974 |

|

SU491452A1 |

| Чугун | 1981 |

|

SU960300A1 |

| Чугун для сварочных прутков | 1987 |

|

SU1638195A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

Необходимый состав прутков (проволоки) получали путем модифицирования исходного чугуна, содержащего никель, медь, молибден, олово, комплексными модификаторами состава, вес. %: магний 6-9, кальций 6-10, барий 1-5, редкоземельные металлы 1-3, кремний 50-60, железо - остальное.

Проверку свариваемости отлитыми прут.ками проводили на пластинах из высокопрочного чугуна с шаровидным графитом. Размер пластин 300X300x25 мм. Химический состав чугуна пластин составлял, вес. %: углерод 3,85; кремний 3,0; марганец 0,8; хром 0,1; никель 0,8; медь 1,0; магний 0, кальций 0,02; барий 0,015; редкоземельные металлы 0,02; молибден 0,35; олово 0,1; бор 0,005.,

Механические свойства чугуна пластин составляли: предел прочности на растяжение 75 кг/мм2, удлинение 3,0%, ударная. шязкость 3,0 кгм/см2, твердость НВ 277.

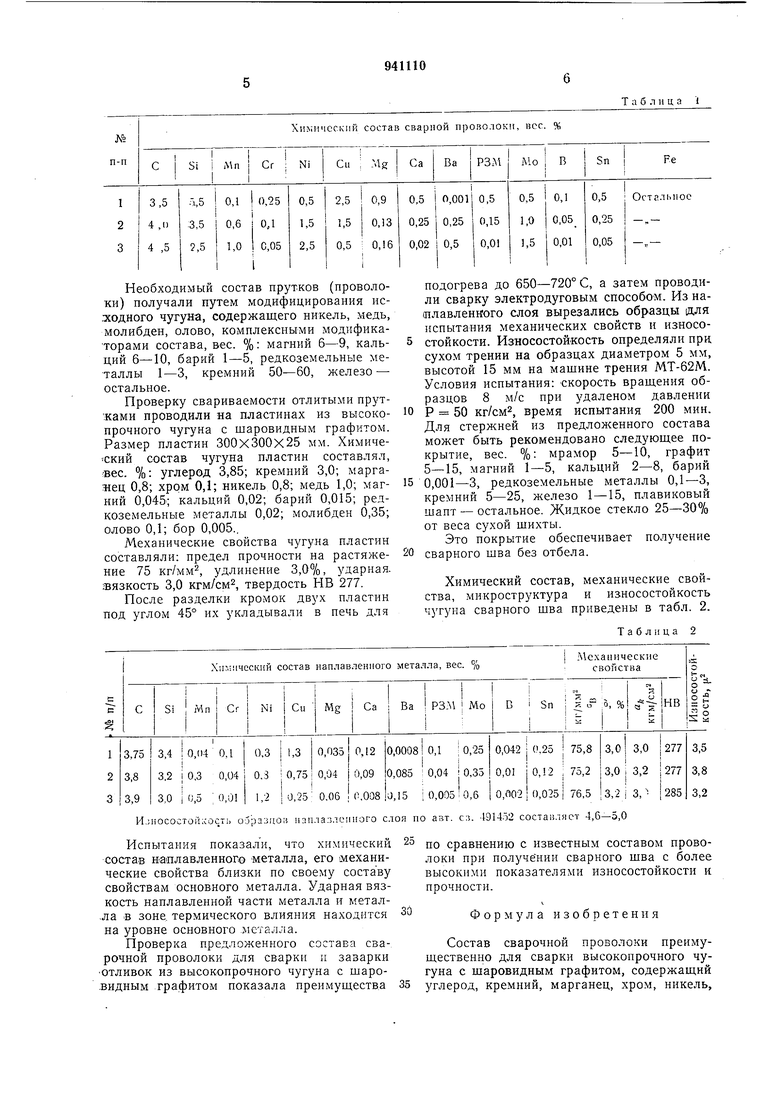

После разделки кромок двух пластин под углом 45° их укладывали в печь для ИлюсостоГксость оЗразцон изилазлемиого слоя по авт. сз. Испытания показали, что химический 25 состав наплавлеиного металла, его механические свойства близки по своему составу свойствам основного металла. Ударная вязкость наплавленной части металла и метал-ла iB зоне, термического влияния находится 30 на уровне основного .металла. Проверка предложенного состава сварочной проволоки для сварки и заварки отливок из высокопрочного чугуна с шаро.видным графитом показала преимущества 35

подогрева до 650-720° С, а затем проводили сварку электродуговым способом. Из на(плавлеиного слоя вырезались образцы для испытания механических свойств и износостойкости. Износостойкость определяли при сухом трении на образцах диаметром 5 мм, высотой 15 мм на машине трения МТ-62М. Условия испытания: -скорость врашения образцов 8 м/с при удаленом давлении

р 50 кг/см2, время испытания 200 мин. Для стержней из предложенного состава может быть рекомендовано следующее покрытие, вес. %: мрамор 5-10, графит 5-15, магний 1-5, кальций 2-8, барий

0,001-3, редкоземельные металлы 0,1-3, кремний 5-25, железо 1 -15, плавиковый шапт - остальное. Жидкое стекло 25-30% от веса сухой шихты.

Это покрытие обеспечивает получение

сварного шва без отбела.

Химический состав, механические свойства, микроструктура и износостойкость чугуна сварного шва приведены в табл. 2.

Таблица 2 491452 соста ляст 4,6-5,0 Q сравнению с известным составом проволоки при получении сварного шва с более высокими показателями износостойкости и прочности. Формула изобретения Состав сварочной проволоки преимущественно для сварки высокопрочного чугуна с шаровидным графитом, содержащий углерод, кремний, марганец, хром, никель.

медь, магний, кальций, редкоземельные металлы, барий, железо, отличающийся тем, что, с целью повышения прочности и износостойкости сварного шва, состав дополнительно содержит молибден, бор, олово при следующем соотношении компонентов, вес. %:

3,5-4,5

2,5-5,5

0,1 - 1,0

0,05-0,25

0,5-2,5

0,5-2,5

0,09-0,16

0,02-0,5

8

ьные

0,01-0,5

0,001-0,5

0,5-1,5

0,01-0,1

0,05-0,5

Остальное

Источники информации, принятые во внимание при экспертизе:

тип).

Авторы

Даты

1982-07-07—Публикация

1980-12-19—Подача