(54) СПОСОБ ГАЗОВОЙ ЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ

1

Изобретение сткосится к химикотермической обработке и, в частности, может быть использовано при газовой цементации изделий из конструкционных сталей, в особенности легированных хромом, марганцем, титаном, молибденом, вольфрамом и ванадием.

Известен способ газовой цементации изделий из углеродистых и легированных сталей в среде эндогаза с добавкой природного газа, заключакицийся в нагреве деталей в эндогазе до 930°С, выдержки при данной температуре в насыщающей среде с постоянным углеродным потенциалом 0,8-1,0 %С, подстуживании до 850°С и последующей закалке в масле 1.

Однако цементация стальных изделий по данному способу характеризуется длительностью процесса науглераживания. Это объясняется тем, что при цементации изделий из углеродистых и легированных сталей в насыщаюшей среде с постоянным углеродным потенциалом, равным 0,8-1,0% С, на поверхности изделий первоначально образуется тонкая карбидная пленка. Образование этой пленки связано с большой активностью науглероживающей атмосферы. Это приводит к

тому, что содержание углерода на по верхности изделий не ограничивается пределом растворимости в аустените для данной температуры, а повышается до таких значений, при которых образуются карбиды. Наличие карбидной пленки на поверхности деталей тормозит процесс диффузии углерода в сталь, тем самым увеличивается

10 длительность процесса науглероживания.

Известен также способ газовой цементации, заключаняцийся в том, что изделия нагревают в среде эндогаза

15 до 930°С и выдерживают при этой температуре в насыщающей среде. При этом в течение первого этапа выдержки поддерживают углеродный потенциал, равный 1,3% С, что соответствует

20 пределу растворимости углерода в стали, а затем на втором этапе выдержки понижают углеродный потенциал до 0,8-1,0% С, после чего осуществляют подстуживание и закгипку в мас25ле 2.

Цель изобретения - сокращение времени вьвдержки, при которой происходит диффузионное насыщение.поверхности обрабатываемых изделий углеро30дом.

Поставленная цель достигается тем, что в течение вьщержки углеродный потенциал насыщающей газовой среды постепенно повышают с 0,3-0,5% до 0,8-1,0% С.

Постепенное повышение углеродного потенциала насыщающей газовой )среды в процессе выдержки позволяет уменьшить скорость образования на поверхности изделий карбидной пленки что способствует росту диффузии углерода в сталь, следовательно, сокращает время выдержки, а в целом уменьшает длительность всего процесса цементации.

Пример. Изделия из стали 12Х2Н2А нагревают в безмуфельной печи проходного типа в атмосфере эндогаза до 930-950°С. При достижении этой температуры в печь подают природный газ в количестве, необходимом для поддерживания углеродного потенциала в начале выдержки в пределах 0,3-0,5% С, затем по мере увеличения вьщержки в печь подают природный газ, постепенно повьаиая углеродный потенциал до 0,8-1,0% С. В данном примере обрабатываемые изделия постепенно перемещают через зону насыщения, увеличивая потенциал с 0,5% С до 1,0% С при . Величину углеродного потенциала контролируют по фольге, или по содержанию углекислого газа. После вьщержки в течение 4 и 6 ч производят подстуживание до 600 + выдержкой в течение 3 ч. После подстуживания снова нагревают садку до 840 + 10°С и выдерживают в течение часа, а затем производят закалку в масле.

Начальное значение углеродного потенциала 0,3-0,5 % С определяют, исходя из содержания углерода в стали. Для обеспечения процесса его постепенного повышения он должен быть выше исходного содержания углерода в стали. Начинать насыщение при углеродном потенциале, большем 0,5% С. не рекомендуется, так как 5 есть вероятность образования карбидной пленки. Повышение пределов углеродного потенциала в конце процесса насыщения выше 0,8-1,0% С ведет к ухудшению механических характеристик из-за пересыщения углеродом поверхности обрабатываемых изделий.

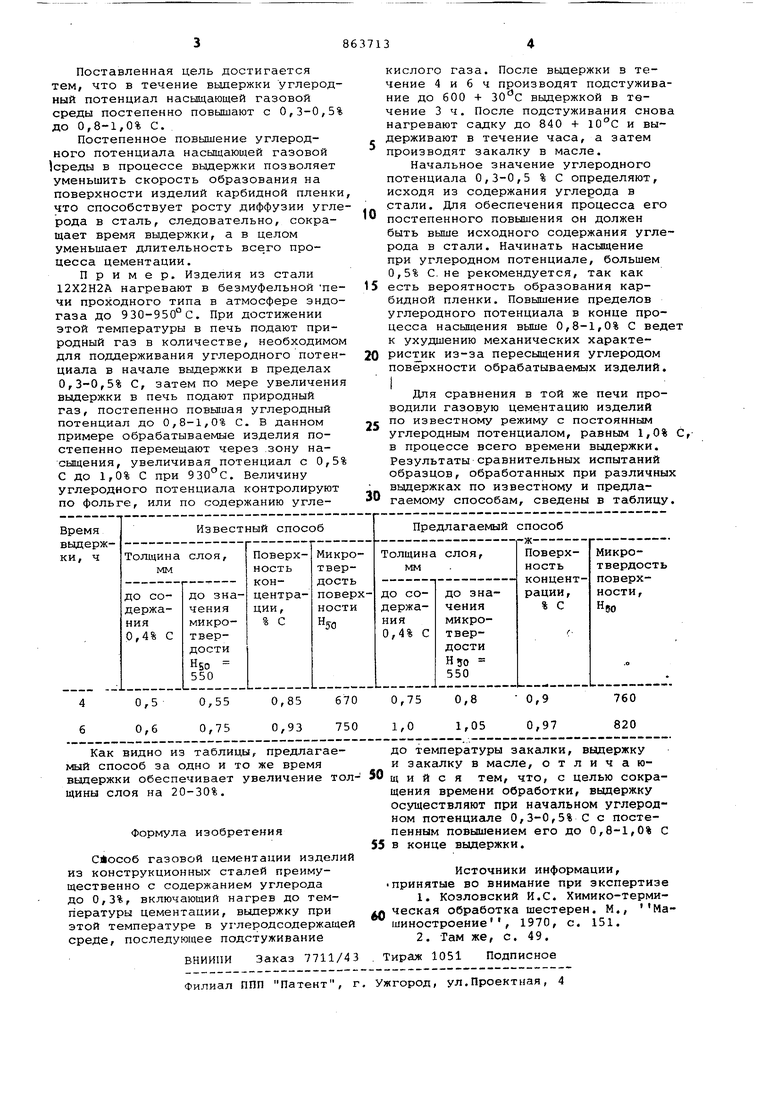

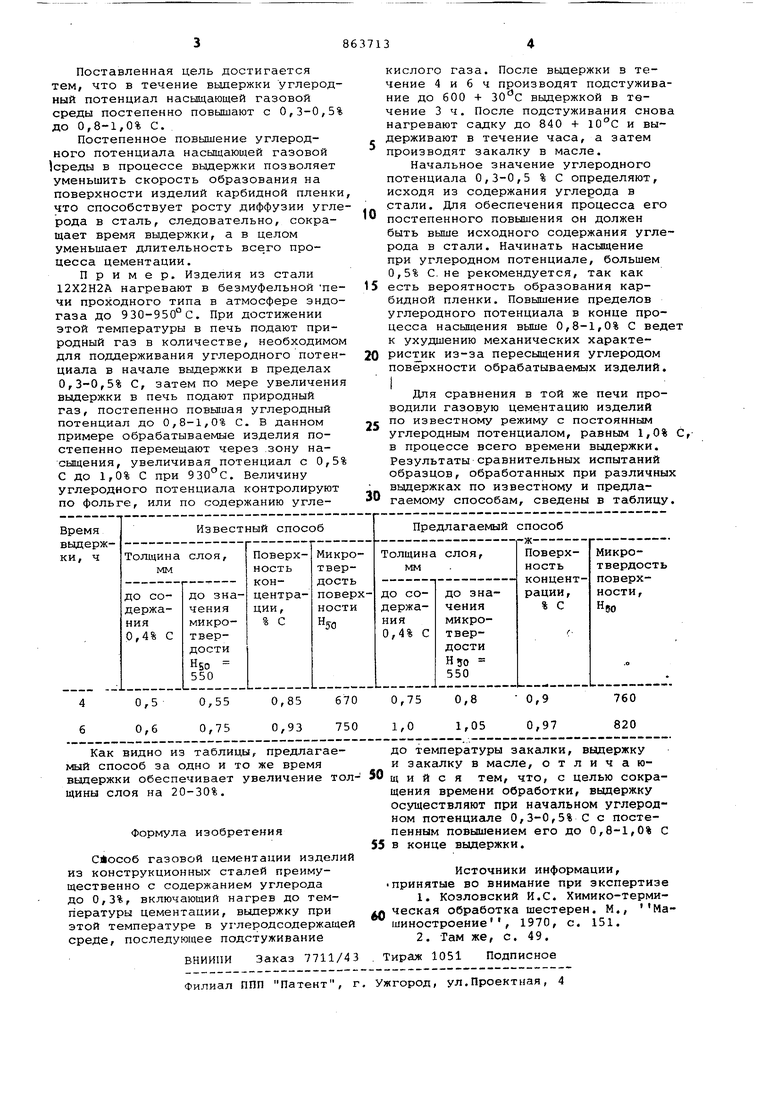

Для сравнения в той же печи проводили газовую цементацию изделий по известному режиму с постоянным углеродным потенциалом, равным 1,0% С, в процессе всего времени выдержки. Результаты сравнительных испытаний образцов, обработанных при различных выдержках по известному и предлагаемому способам, сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ газовой цементации деталей из конструкционных легированных сталей | 1987 |

|

SU1520141A1 |

| Способ нитроцементации деталей изТЕплОпРОчНыХ СТАлЕй | 1979 |

|

SU840196A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1831886A3 |

| Способ газовой нитроцементации стальных изделий | 1978 |

|

SU767233A1 |

| Способ термической обработки стальных деталей | 1980 |

|

SU968096A1 |

| Способ цементации стали | 1982 |

|

SU1065501A1 |

| СПОСОБ ГАЗОВОЙ ЦЕМЕНТАЦИИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2017860C1 |

| СПОСОБ ГАЗОВОЙ ЦЕМЕНТАЦИИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2007495C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2061785C1 |

| Способ упрочнения изделий | 1982 |

|

SU1067063A1 |

Авторы

Даты

1981-09-15—Публикация

1978-05-17—Подача