Изобретение относится к химико- термической обработке и может быть использовано в машиностроении при цементации деталей из конструкционных сталей, легированных в особенности хромом, молибденом, вольфрамом, ванадием, марганцем и титаном.

Цель изобретения - интенсификация процесса насьш1ения.

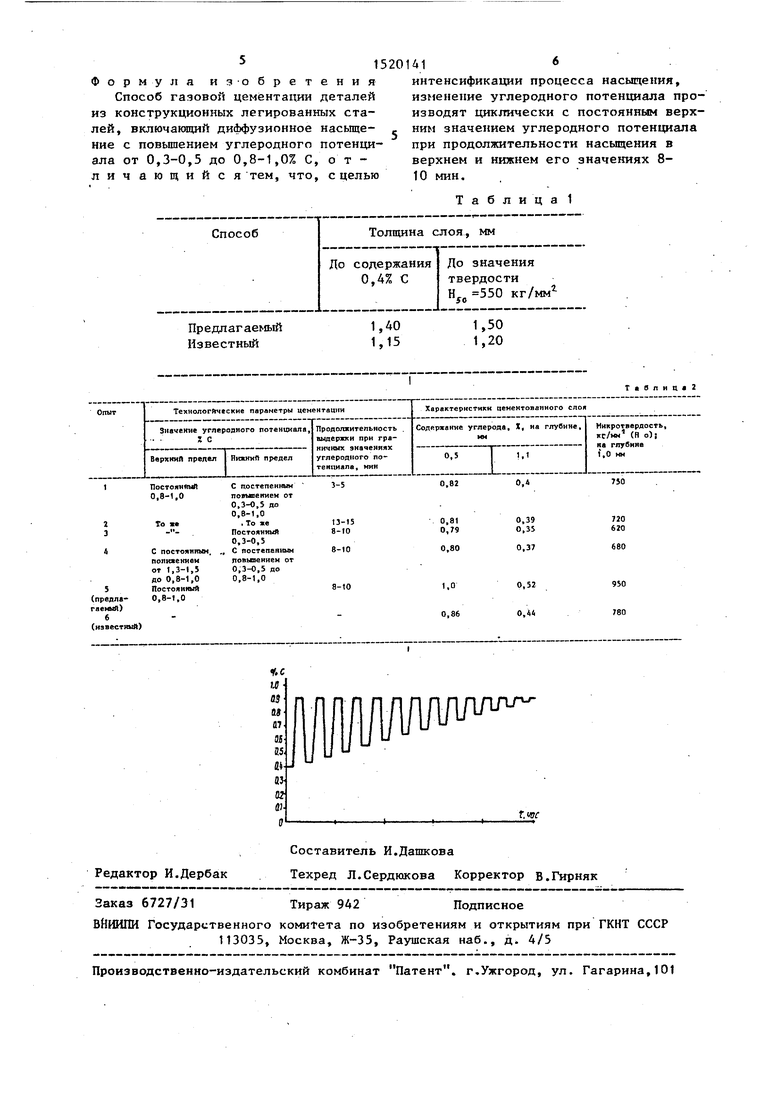

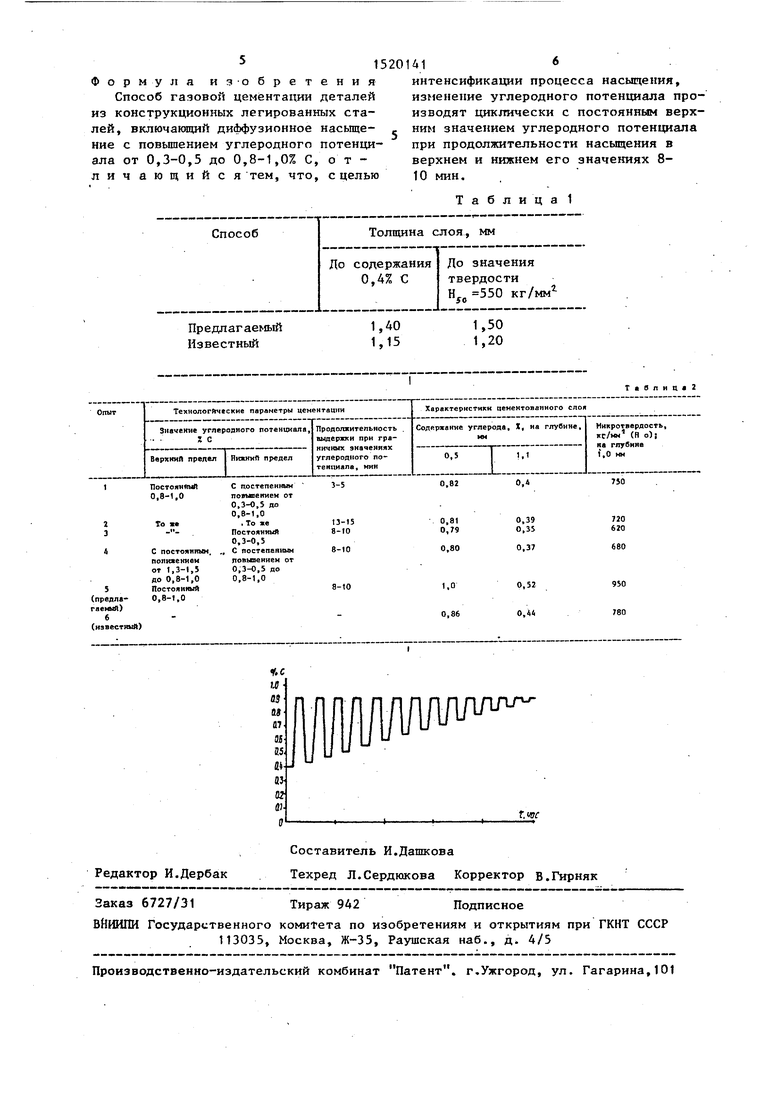

На чертеже изображен график зависимости углеродного потенциала от продолжительности насьш;ения.

В течение процесса насыщения производится циклическое изменение углеродного потенциала с верхним постоянным значением 0,8-1,0% а нижним от 0,3-0,5% С в начале процесса с постепенным повышением в конце до 0,8-1,0% С при продолжительности насыщения в верхнем и нижнем значении углеродистого потенциала 8-10 мин.

Циклическое изменение углеродного потенциала с вьздержкой при граничных его значениях позволяет затормозить процесс образования карбидной пленки на поверхности детали за счет периодического повышения и понижения углеродного потенциала и в то же время увеличить скорость диффузионного процесса углерода в сталь путем периодического увеличения концентрации углерода между поверхностью детали и углеродсодержацей средой, что сокращает продолжительность процесса цементации.

Верхнее значение углеродного потенциала при циклировании в начальньтй период цементации 0,8-0,1% С определяют из условия поддержания значительного градиента концентрации углерода и снижения вероятности образования карбидной пленки на поверх л

ГчЭ

ности за счет выдержки в течение определенного времени. При большем значении углеродного потенциала вероятность образования карбидной пленки возрастает, при меньшем градиент концентрации углерода между поверхностью стали и атмосферой уменьшается, что снижает процесс диффузии углерода в сталь. В конце процесса поддержание углеродного потенциала 0,8-1,0% С определяет оптимальное сочетание механических свойств.

Нижнее значение углеродного потенциала при циклированиив начале процесса 0,3-0,5% С определяют из условия протекания диффузии углерода в сталь и наименьшей вероятности образования карбидной пленки на поверхности детали. Меньшее значение углеродного потенциала не обеспечивает процесс цементации, поскольку градиент концентрации углерода между поверхностью и атмосферой равен 0. Большее значение углеродного потенциала в течение длительного времени ведет к образованию карбидной пленки на поверхности детали. Постепенное повьппение нижнего значения углерод- него потенциала при циклировании от 0,3-0,5% С в начале процесса до 0,8-1,0% С к концу определяется условием протекания диффузионного процесса, снижением вероятности образования карбидной пленки и конечным содержанием углерода в поверхностной зоне.

Ведение процесса цемента1Ц1И при граничных значениях углеродного потенциала определяется и продолжительностью насыщения в верхнем и нижнем значениях углеродного потенциала Дпительность насыщения в течение 8- 10 мин определяют из УСЛОВ.ИЯ снижения вероятности образования карбидно пленки на поверхности и поддержания значительного градиента концентрации углерода. Увеличение продолжительности более 10 мин в верхнем значении углеродного потенциала ведет к повышению вероятности образования карбидной пленки и к увеличению длительности цементации при нижнем значении углеродного потенциала. Длительность насыщения менее 8 мин при верхнем значении углеродного потенциала уменьшает продолжительность процесса, при котором скорост диффузии углерода в сталь повышена

5

0

5

0

5

0

5

0

5

и приводит к большей вероятности образования карбидной пленки при нижнем значении углеродного потенциала, потому что вероятность образования карбидной пленки определяется и длительностью насьщения при нижнем значении углеродного потенциала, поскольку за ним следует процесс с углеродным потенциалом 0,8-1,9% С.

Пример. Цементацию деталей и образцов из стали 18Х2Н4ВА проводят в шахтной печи в газовой атмосфере при 930-950 С в течение 8 ч. При достижении этой температуры в печь подают природный газ в количестве, необходимом для создания углеродного потенциала 0,3-0,5%С,.и выдерживают 8-10 мин. Затем увеличивают подачу газа, повьшзая углеродный потенциал до 0,8-1,0% С. После вьздерж- ки 8-10 мин уменьшают подачу газа, понижая углеродный потенциал до значения, соответствующего пocтeпeннo fy повьшгению его от 0,3-0,5 до 0,8 - 1,0% С, и выдерживают 8-10 мин. Затем снова увеличивают подачу газа, создавая углеродный потенциал 0,8- 1,0% С, и выдерживают 8-10 мин. Цикл повторяют в течение всего процесса цементации. Количество циклов составляет 20.

После цементации производят закалку и низкий отпуск,

В той же печи производят цементацию по известному способу с постепенным повышением углеродного потенциала от 0,3-0,5 до 0,8-1,0% С в конце задержки, которая составляет 8 ч.

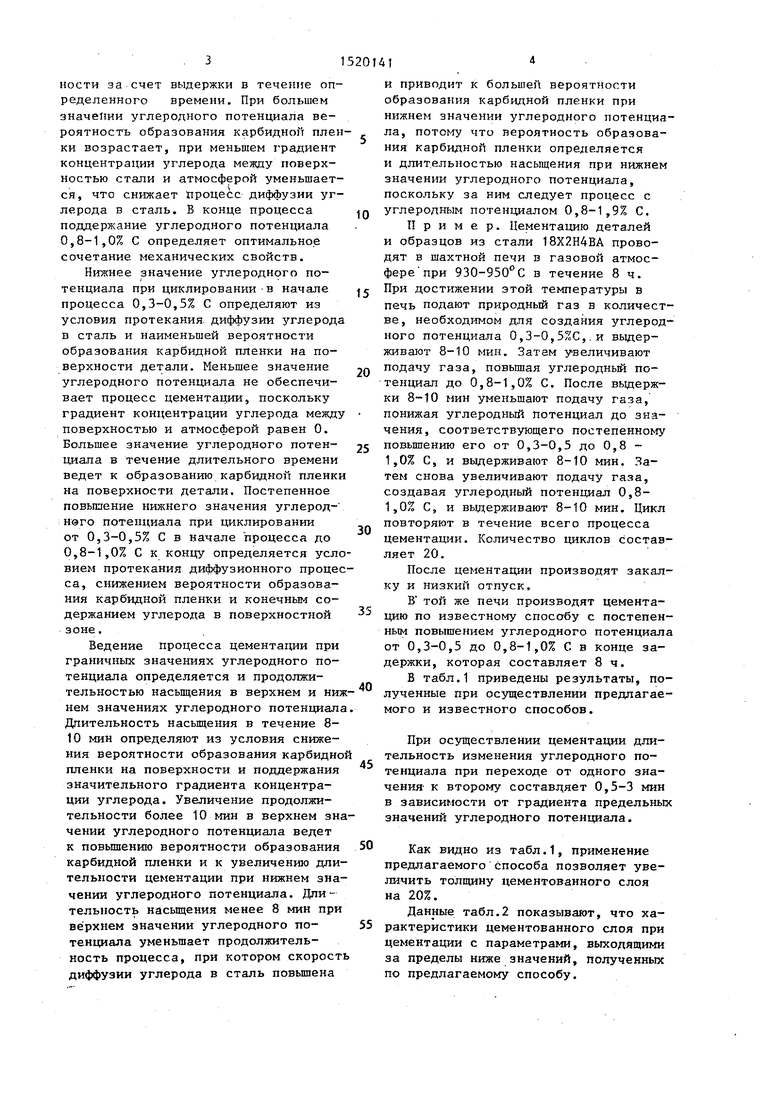

В табл.1 приведены результаты, полученные при осуществлении предлагаемого и известного способов.

При осуществлении цементации длительность изменения углеродного потенциала при переходе от одного значения- к второму составдяет 0,5-3 мин в зависимости от градиента предельных значений углеродного потенциала.

Как видно из табл.1, применение предлагаемого способа позволяет увеличить толщину цементованного слоя на 20%.

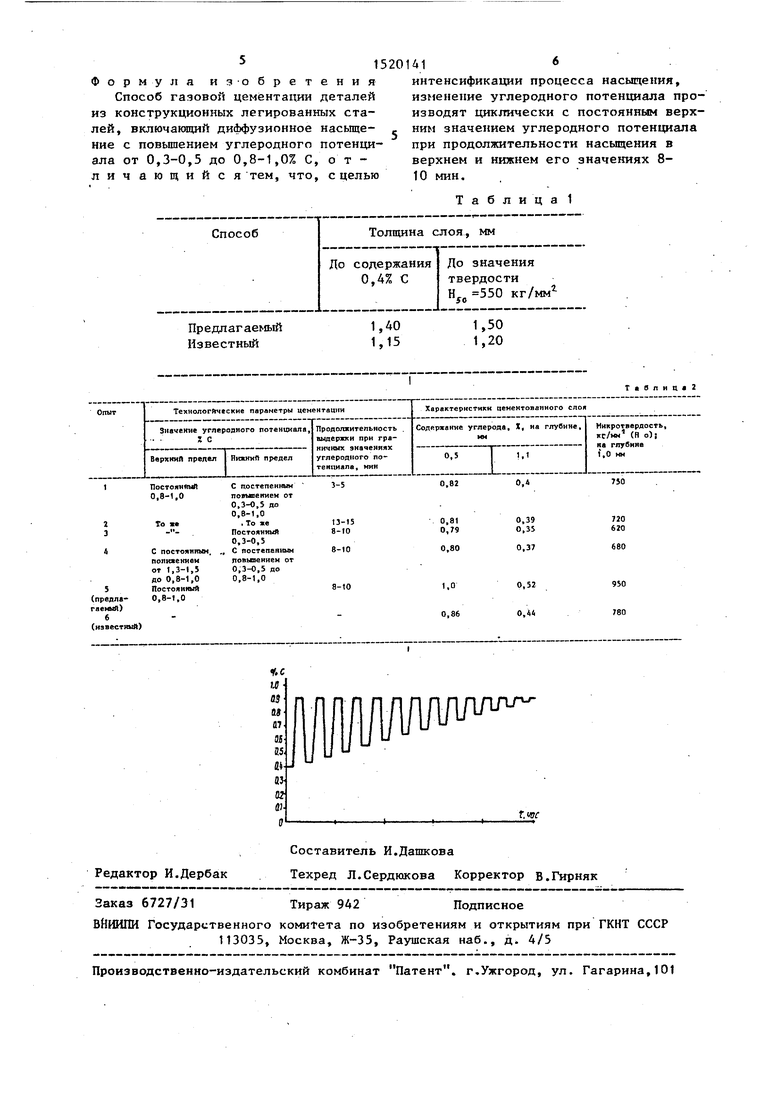

Данные табл.2 показывают, что характеристики цементованного слоя при цементации с параметрами, выходящими за пределы ниже значений, полученных по предлагаемому способу.

51520U16

Формула изобретенияинтенсификации процесса насыщения.

Способ газовой цементации деталей изненение углеродного потенциала про- из конструкционных легированных сталей, включающий диффузионное насьпцеизводят циклически с постоянным верхним значением углеродного потенциала при продолжительности насыщения в верхнем и нижнем его значениях 8- 10 мин.

ние с повьшением углеродного потенциала от 0,3-0,5 до 0,8-1,0% С, отличающийся тем, что, с целью

изненение углеродного потенциала про-

изводят циклически с постоянным верхизненение углеродного потенциала про-

ним значением углеродного потенциала при продолжительности насыщения в верхнем и нижнем его значениях 8- 10 мин.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ газовой цементации изделий из конструкционных сталей | 1978 |

|

SU863713A1 |

| Способ цементации стальных деталей | 1977 |

|

SU668978A1 |

| Сталь | 1990 |

|

SU1763510A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1831886A3 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2061785C1 |

| Способ цементации стальных изделий | 1988 |

|

SU1640202A1 |

| Способ цементации стальных изделий в твердом карбюризаторе | 1989 |

|

SU1654375A1 |

| СПОСОБ ГАЗОВОЙ ЦЕМЕНТАЦИИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2017860C1 |

| Цементуемая теплостойкая сталь | 2020 |

|

RU2748448C1 |

| Способ цементации стальных изделий | 1980 |

|

SU1014985A1 |

Изобретение может быть использовано в машиностроении при цементации деталей из конструкционных сталей. Цель изобретения - интенсификация процесса насыщения. В течение процесса цементации производят циклическое изменение углеродного потенциала от 0,3-0,5% С до 0,8-1,0% С при продолжительности насыщения в верхнем и нижнем значениях 8-10 мин. Это позволяет увеличить толщину цементованного слоя приблизительно на 20%. 2 табл., 1 ил.

Технологические параметры цементации

Значение углеродного потенциала,

1C

Верхний лрелел I НижниО предел

Продолжительность выдержки при граничных значениях углеродного потенциала, мин

ый)

6 вестный)

Постоянный 0.8-1,0

То ж

С постоялпым, попияением от 1,3-(,5 до 0,8-1,0 Постоянный 0,8-1,0

С постепенном повыиепием от 0,3-0,5 до 0,8-1,0

. То же Постоянный 0,3-0,5 С постепенным Повьлпеннем от 0,3-0,5 до 0,8-1,0

3-5

13-15 8-10

8-10

8-10

Ч. С

1Л- иЗ

ta17.

Характернстикк цементованного слоя

Содержание углерода, X, на глубине.

0,5 I 1,1

0,82

0,4

750

0,39 0,35

0,37

720 620

680

0,52 0,4«

950

780

т, час

| Способ газовой цементации изделий из конструкционных сталей | 1978 |

|

SU863713A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-11-07—Публикация

1987-10-06—Подача