1

Изобретение относится к области химико-термической обработки, а именно к газовой нитроцементации, и может быть использовано в автомобиле- и тракторостроении для обработки шесте- 5 рен и валов.

Известен способ нитроцементации в .среде,эндогаза с добавкой прйроднопр газа и аммиака,заключающийся в нагреве до 860 С,выдержке при этой тем- . Ю пературе в углеродоазотистой среде с углеродным потенциалом 0,8-0,9% С, подстуживании до с тем же углеродным потенциалом и последующей закалке в масле. Для получения качест- 5 венной структуры добавку аммиака выбирают в зависимости от глубины слоя. Так, для получения слоя глубиной 0,3-0,4 мм аммиак добавляют в количестве 7% от общего расхода атмосферы, 20 для слоя глубиной 0,5-0,7 мм - 3%, а для глубиной 0,8-1,1 мм - 1%.

В результате микроструктура полученного упрочненного слоя содержит 25 мартенсит и остаточный аустенит,

На стали 35Х после нитроцементации по известному способу при глубине слоя 0,25-0,3 мм были получены следующие механические свойства

Прочность на изгиб,

,, КГ/ММ

200

Усталостная прочность,

Ь- , кг/мм

90

Ударная вязкость, а,

кгм/см

. 3,0,

Однако при обработке деталей сложной -конфигурации, например шестерен, во впадинах зубьев последних наблюдается дефект в виде троститной сетки по границам зерен, распространяющийся на глубину 0,08-0,1 мм. Появление этого дефекта объясняется тем, что при нитроцементации в эндотермической атмосфере в результате насыщения слоя азотом и углеродом происходит образование бо.пьшого числа мелкодисперсных нитридов и карбонитридов хрома. Это ведет к обеднению твердого раствора хромом, азотом и углеродом, которое вызывает понижение прокаливаемости нитроцементованного слоя, что в итоге при последующей закалке в масле приводит к появлению во впадинах шестерен продуктов немартенситного превращения, распространяющихся на значительную глубину/ а именно к троститной сетке по границам зерен, Этот дефект снижает микротвердость, вызывает возникновение в поверхност:ном слое растягивакядих напряжений, способствующих снижению прочности,

Известен также способ.химико-термической обработки, уменьшающий деЬект в виде троститной сетки. Он заключается в том, что процесс газовой. нитроцементации проводят при 86087О®С с углеродным потенциалом 0,9l,0%,CjB начале вьщержки. Затем в концевьвдёрЯскй углеродный прФ нциал сйижают за счет уменьшения подачи ме)ана до величины 0,7-0,8% с.Одновремённо- в конце выдержки отключают поДачу аммиака.После этого производят эакалку в масле с температурой выдержки Г2 .

В результате обработкиизвестным способом удается уменьшить глубину адефекта в вид троститной сетки с 0,1-0,08 мм до 0,02 мм. Однако уменьшение подачи метана к аммиака в конце задержки, как правило, приводит к обеднению твердого раствора углеродом и азотом. Поэтому данный способ не всегда ведет к уменьшению глубины ;троститной сетки во впадинах зубьев шестерен.

Цель изобретения г- повышение износостойкости изделий и ускорение процесса насыщения.

Поставленная цель достигается тем что в течение времени выдержки изменяют величину углеродного потенциала, втечение времени, составляющего 1/2-3/4 от общего времени ВЕвдержки .углеродный.потенциал поддерживают на уровне 0,6-0,8% С, а затем оставшийся OTi5e3OK времени выдержки - на уровне С),9-1,0% С. .При этом в течение полнЬго цикла выдержки вводят аммиак в количестве 1-3%. . ,

Способ осуществляют следующим образом.

Изделия, в частности шестерни из стали 35Х, нагревают в прохЪдном без муфельном агрегате в атмосфере эндо;газа до 860-870С. При достижении 1этой температуры в атмосферу печи вводятметан в количестве, нербходи- мом длядостиженияуглеродного потеяциала 0,6-0,8% С. Затем производят йыдержку при этом потенциале-в течение времени, составляющего 1/2-3/4 от общего времени выдержки. После истечения указанного времени производят, повышение углеродного потенциала .атмосферы до величины 0,9-1,0% С, Все оставшееся время выдержки поддерживают данный потенциал. Повышение углеродного потенциала атмосфе- . ра осуществляет за счет добавки углеродосодержащего газа, например метана. Общее время выдержки составля-. ет 2-5 ч. В процессе всего времени вьщержки в печь подают аммиак в количестве 1-3% от общего содержания, атмосферы печи. После окончания выдержки производят закалку в масле. Микроструктура упрочненного слоя

содержит мартенсит и остаточный аустенит.

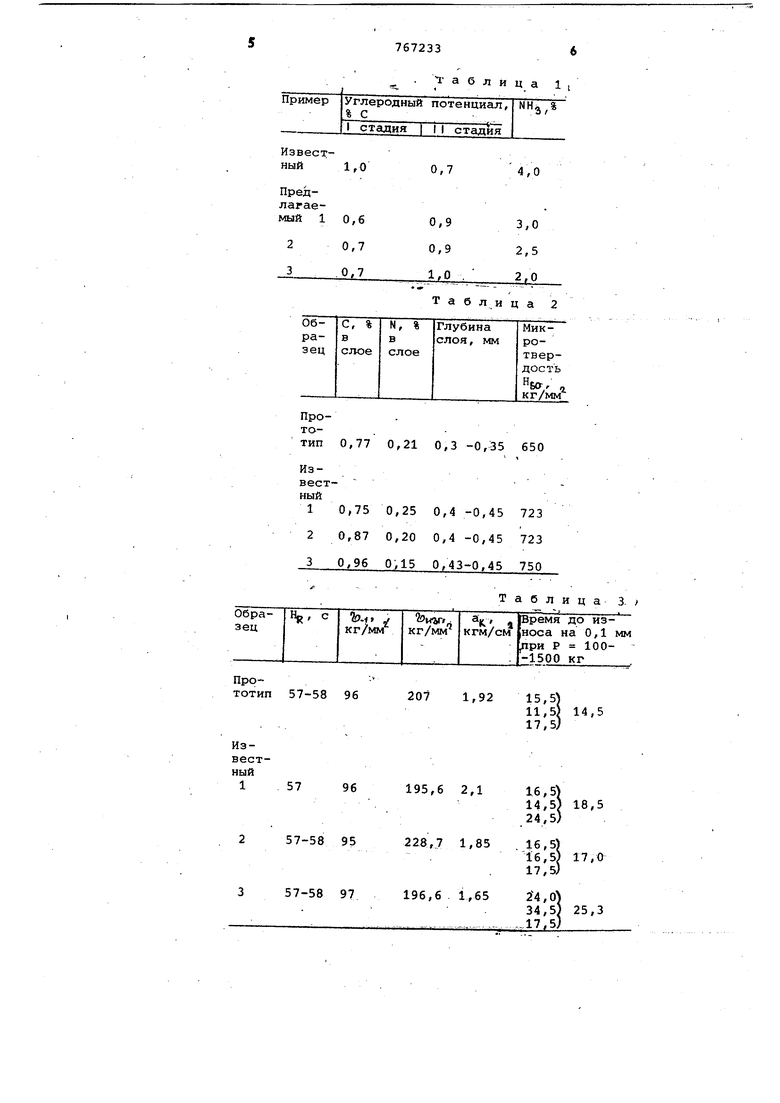

Пример. Проводят обработку Ьтальных изделий при 860i:10° C по трей Ьежимам, приведенным в.табл. 1 мя выдержки и I и II стадий -1ч).

Из первой стадии времени выдержки при углеродном потенциале 0,6-0,8% С происходит основное формирование нитроцементованного слоя. Затем, чтобы предотвратить обеднение твердого раствора углеродом вследствие образования мелкодисперсных карбонитридов, во второй стадии времени вьодержки повышают углеродный потенциал до 0,91,0% С. Ограничение верхнего предела углеродного потенциала на второй стадии до 1,0% С объясяяет ся тем, что при более высоком углеродном потенциале произойдет перенасыщение нитроцементованного слоя углеродом. В результате образуются избыточные карбонитриды, что в итоге приведет к появлению дефекта в виде темной составляющей .

Время на первой стадии выдержки при углеродном потенциале 0,6-0,8% С составляет 1/2-3/4 от всего времени выдержки. Это объясняется .тем, что в этот период происходит основное формирование нитроцементованного слоя Время на второй стадии выдержки составит 1/2-1/4 от общей выдержки и объясняется тем, что за больший отрезок времени при углеродном потенциале 0,9-1,0% С происходит перенасыщение нитроцементованного слоя углеродом со всеми вытекающими отсюда последстА1ЯМИ .

Добавку аммиака в течение всего времени вьщержки ограничивают 1-3% от общего расхода газов. При этом меньшая добавка относится к более длительному времени вьщержки. Указанное количество аммиака приводит к насыще- нию твердого раствора азотом до 0,10,2%. Добавку аммиака ограничивают 3%, так как при- высоком углеродном потенциале это может привести к перенасыщению нитроцементованного слоя и в итоге к темной составляющей.

Результаты металлографических исследований деталей после обработки ррнвёдены в табл. 2, а механических йdriытaнIiй в табл. 3.

В результате обработки шестерен предлагаемым способог троститная сетка по границам зерен во впадинах зубьев шестерен значительно уменьшается. ....

Кроме того, после обработки с помощью предложенного способа получают более высокую микротвердость., чем известным методом, а также большую глу.бину нитроцементованного слоя.

В результате износостойкость обработанных изделий повышается на 3050%, при этом Ускоряется процесс термообработки в среднем на 20-25%.

7672336

. 1 а б л и ц а 1 ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нитроцементации деталей изТЕплОпРОчНыХ СТАлЕй | 1979 |

|

SU840196A1 |

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

| Способ высокотемпературной нитроцементации | 1983 |

|

SU1148896A1 |

| КОРРОЗИОННО-СТОЙКАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2296177C1 |

| Способ химико-термической обработки стальных деталей | 1988 |

|

SU1636454A1 |

| Карбюризатор для высокотемпературной нитроцементации | 1980 |

|

SU954515A1 |

| Способ упрочнения изделий | 1982 |

|

SU1067063A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1831886A3 |

| Способ нитроцементации деталей из конструкционных сталей | 1982 |

|

SU1104190A1 |

| СПОСОБ ГАЗОВОЙ НИТРОЦЕМЕНТАЦИИ | 1973 |

|

SU396446A1 |

Прототип

Известный 1

Прототип 57-58 96

Известный 1 57 96

2 57-58 95

3 57-58 9

Таблица 2

0,770,210,3 -0,35650

0,750,250,4 -0,45723

0,870,200,4 -0,45723

0,960,150,43-0,45750

Таблица 3/

15 11 17

1,92

,Ц 14,:

,5)

195,6 2,1

18,5

16,5)

16 16 17

1:6,5)

17,0 L7,5;

4,0)

34 17

1,65 $4,5)

25,3 17,5)

Формула изобретения Способ газовой нитроцементации стальных изделий/ включакхдий нагрев до 8бОг870С, выдержку при этой температуре в насьЕцающей среде с изменением углеродного потенциала и закалку в масле, отличающийся тем, что, с целью повышения износостойкости изделий и ускорения процесса насыщения, выдержку в течение 1/2-3/4 от общего времени выдержки осуществляют в насыщающей среде с углеродным потенциалом 0,6-0,8% С, затем в течение 1/2-1/4 общего времени выдержки в среде с углеродным потенциалом 0,9-1,0% С, причем во время выдержки вводят аммиак в количестве 1-3%.

Авторы

Даты

1980-09-30—Публикация

1978-12-21—Подача