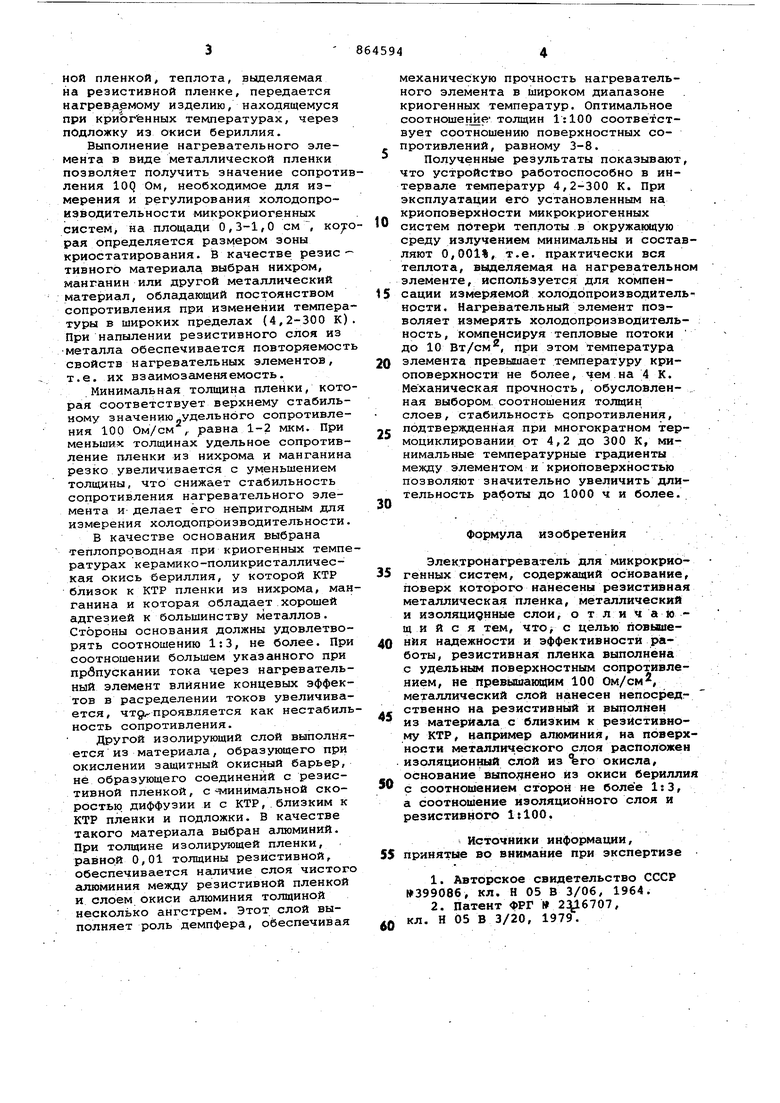

Изобретение относится к электротехнике, в частности к электронагревательным элементам, используемым преимущественно в криогенной технике Известен нагревательный элемент, содержащий резистивные дорожки, расположенные на подложке l. Однако у этого нагревательного элемента резистивные дорожки не защищены от внешних воздействий и обладают недостаточной стабильностью сопротивления и надежностью в работе Наиболее близким по технической сущности и достигаемому результату к предлагаемому устройству является электронагреватель, содержащий основание, поверх которого нанесены резистивная металлическая пленка, металлический и изоляционные слои Однако сопряжение изолирующего синтетического материала с реэистин ным слоем снижает механическую проч ность нагревательного элемента при криогенных температурах, а наличие нескольких слоев изолирующего материала создает значительное тепловое сопротивление между резистивной пленкой и нагреваемым изделием, прив дящее к повышению температуры резис тивной пленки, что снижает надежность и эффективность всего устройства. Целью изобретения является повышение надежности и эффективности работы электронагревателя. Поставленная цель достигается тем, что резистивная пленка выполнена с удельным поверхностным сопро- 2 тивлением, не превышающим 100 Ом/см, металлический слой нанесен непосредственно на резистивный i выполнен из материала с близким к резистивному КТР, -например алюминия, на поверхности металлического слоя расположен изоляционный слой из его окисла, основание выполнено из окиси бериллия с соотнсядениеМ сторон не более 1:3 а соотношение изоляционного слоя и резистивного 1:100. На чертеже изoJ paжeн схематически нагревательный элемент.; Нагревательный элемент, содержит резистивную пленку 1, расположенную на основании 2, покрытой слоем метешла 3j позволяющим паять устройство к металлическому нагреваемому изделию, и изолирующее покрытие 4. При включении нагревательного элемента в электрическую цепь с-помощью электродов 5, соединенных с резистивной пленкой, теплота, вьщеляемая на резистивной пленке, передается нагреваемому изделию, находящемуся при криогенных температурах, через подложку из окиси бериллия.

Выполнение нагревательного элемента в виде металлической пленки позволяет получить значение сопротиления 10Q Ом, необходимое для измерения и регулирования холодопроиэводительности микрокриогенных систем, на площади 0,3-1,0 см, определяется размером зоны криостатирования. в качестве резис тивного материала выбран нихром, манганин или другой металлический материал, обладающий постоянством сопротивления при изменении температуры в широких пределах (4,2-300 К) При напылении резистивного слоя из металла обеспечивается повторяемост свойств нагревательных элементов, т.е. их взаимозаменяемость.

Минимальная толщина пленки, которая соответствует верхнему стабильному значению„удельного сопротивления 100 Ом/см г равна 1-2 мкм. При меньших толщинах удельное сопротивление планки из нихрома и манганина резко увеличивается с уменьшением толщины, что снижает стабильность сопротивления нагревательного элемента и- делает его непригодным для измерения холодопроизводительности.

В качестве основания выбрана теплопроводная при криогенных температурах керамико-поликристаллическая окись бериллия, у которой КТР близок к КТР пленки из нихрома, манГанина и которая обладает хорошей адгезией к большинству металлов. Стороны основания должны удовлетворять соотношению 1:3, не более. При соотношении большем указанного при прбпускании тока через нагревательный элемент влияние концевых эффектов в расределении токов увеличивается, чтд проявляется как нестабильность сопротивления.

Другой изолирующий слой выполняется из материала , образующего при окислении защитный окисный барьер, не образующего соединений с резистивной пленкой, с минимальной скоростью, диффузии и с КТР,.близким к КТР пленки и подложки. В качестве такого материала выбран алюминийПри толщине изолирующей пленки, равной 0,01 толщины резистивной, обеспечивается наличие слоя чистого алюминия между резистивной пленкой и слоем окиси алюминия толщиной несколько ангстрем. Этот слой выполняет роль демпфера, обеспечивая

механическую прочность нагревательного элемента в широком диапазоне криогенных температур. Оптимальное соотношение толщин 1:100 соответствует соотношению поверхностных сопротивлении, равному 3-8. Полученные результаты показывают, что устройство работоспособно в интервале температур 4,2-300 К. При эксплуатации его установленным на криоповерхйости микрокриогенных

систем потери теплоты в окружаюцую среду излучением минимальны и составляют 0,001%, т.е. практически вся теплота, выделяемая на нагревательном элементе, используется для компенсации измеряемой холодопроизводительности. Нагревательный элемент позволяет измерять холодопроизводительность, компенсируя тепловые потоки до 10 Вт/см , при этом температура

элемента превышает температуру криоповерхности не более, чем на 4 К. Механическая прочность, обусловлен- ная выбором, соотношения толщин слоев, стабильность сопротивления,

подтвержденная при многократном термоциклировании от 4,2 до 300 К, минимальные температурные градиенты между элементом и криоповерхностью позволяют значительно увеличить длительность работы до 1000 ч и более.

Формула изобретения

Электронагреватель для микрокриогенных систем, содержащий основание, поверх которого нанесены резистивная металлическая пленка, металлический и изоляцифнные слои, о тли ч а ю щи и с я тем, что с целью повышенйя надежности и эффективности работы, резистивная пленка выполнеиа с удельным поверхностным сопротивлением, не превышающим 100 Ом/см, металлический слой нанесен иепосредственно на резистивный и выполнен из матерИеша с близким к резистивному КТР, например алюминия, на поверхности металлического слоя расположен изоляционный слой из Ъго окисла,

основание выпо;;неио из окиси бериллия с соотношением сторон не более 1:3, а соотношение изоляционного слоя и резистивного It100.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР №399086, КЛ. Н 05 В 3/06, 1964.

2,Патеит ФРГ 2: 16707, КЛ. Н 05 В 3/20, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕНЗОРЕЗИСТОРОВ ДЛЯ ИЗМЕРЕНИЯ ДЕФОРМАЦИЙ ПОВЕРХНОСТИ | 2008 |

|

RU2389973C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСХЕМ | 2008 |

|

RU2384027C2 |

| НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2369046C1 |

| НАГРЕВАТЕЛЬ ЭЛЕКТРИЧЕСКИЙ ПЛОСКИЙ СТАЛЬНОЙ | 1997 |

|

RU2140134C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ С ПОМОЩЬЮ МЕТАЛЛИЗИРОВАННОЙ ЛЕНТЫ | 2018 |

|

RU2711239C2 |

| СУШИЛКА ДЛЯ ВЛАЖНОЙ ОБУВИ | 2002 |

|

RU2226979C2 |

| НАГРЕВАТЕЛЬ ДЛЯ ИСПОЛЬЗОВАНИЯ В КУРИТЕЛЬНОМ ИЗДЕЛИИ С ИСТОЧНИКОМ ЭЛЕКТРОЭНЕРГИИ ДЛЯ НАГРЕВА ТАБАЧНОЙ АРОМАТНОЙ СРЕДЫ, НАГРЕВАТЕЛЬ ДЛЯ ИСПОЛЬЗОВАНИЯ В КУРИТЕЛЬНОМ ИЗДЕЛИИ С ИСТОЧНИКОМ ЭЛЕКТРОЭНЕРГИИ ДЛЯ НАГРЕВА ЦИЛИНДРИЧЕСКОЙ СИГАРЕТЫ И СПОСОБ ИЗГОТОВЛЕНИЯ НАГРЕВАТЕЛЯ | 1995 |

|

RU2132629C1 |

| НАГРЕВАТЕЛЬНЫЙ БЛОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2503155C1 |

| МОДУЛЬ СВЕРХПРОВОДЯЩЕГО ОГРАНИЧИТЕЛЯ ТОКА И ОГРАНИЧИТЕЛЬ ТОКА | 2014 |

|

RU2576243C1 |

| Запальная свеча | 1983 |

|

SU1195919A3 |

Авторы

Даты

1981-09-15—Публикация

1979-12-07—Подача