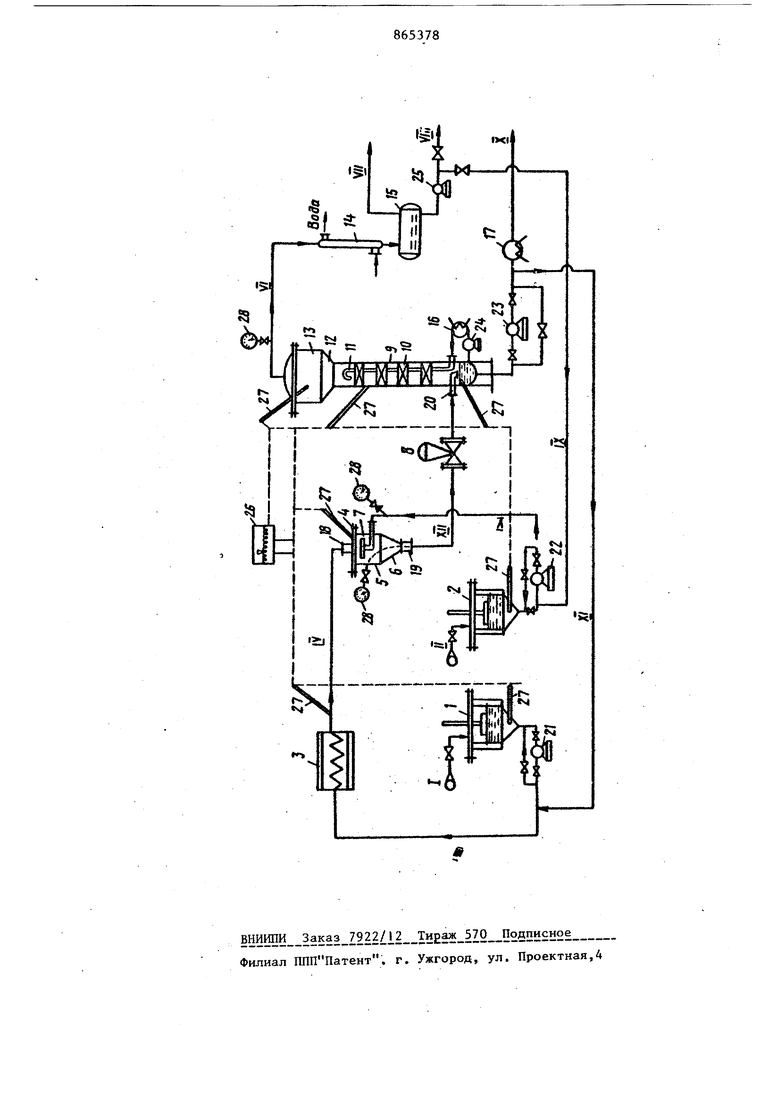

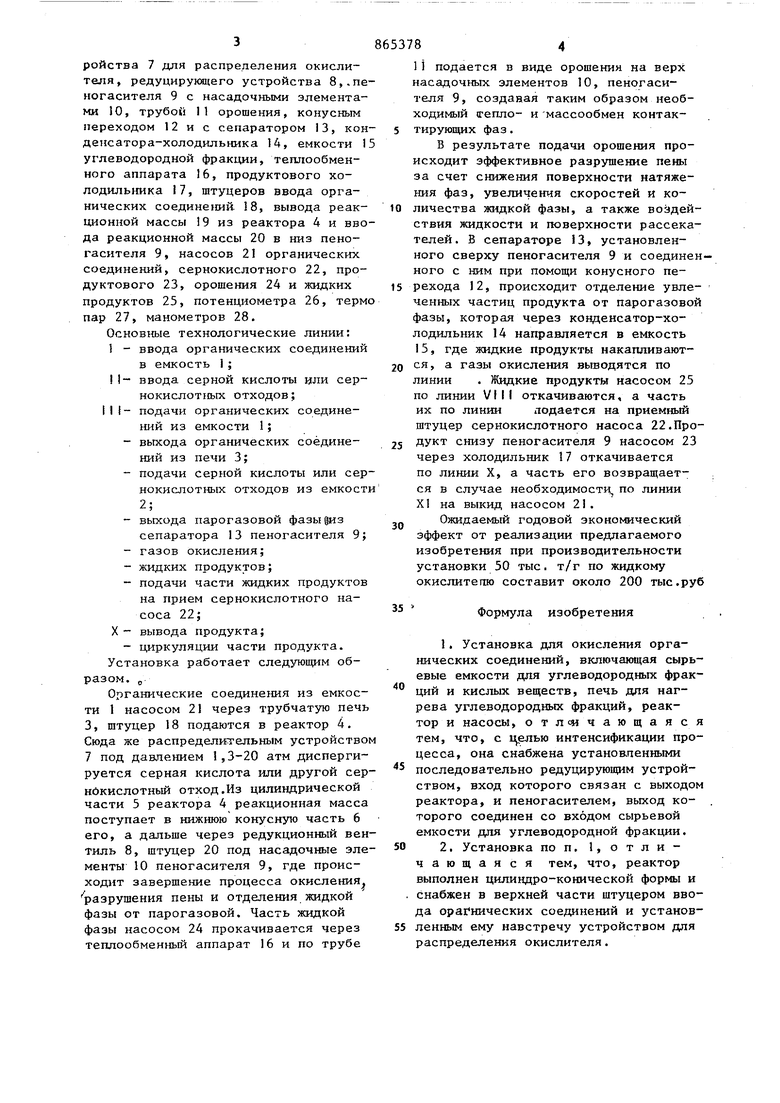

Изобретение относится к химическо му машиностроению, а именно к аппара ному оформлению физико-химических процессовt И может быть использовано на нефтеперерабатывающих, нефтехимических, химических и коксохимических производствах. Наиболее близкой к предлагаемой п технической сущндсти и достигаемому результату является установка для производства битума с использованием .серной кислоты как окислякяцего агента, включаизщая сырьевые емкости для углеводородных ф1)акций и кислых веществ, Печь для нагрева углеводородных фракций, реактор и насосы. . Недостатками известной установки являются большая металло- и энергоемкость, отсутствие устройства, обес печивающего эффективное распределение окислителя в восстановителе, большое время разрушения газобитумной пены в реакционных аппаратах, ,низкая производительность. Цель изобретения - интенсификация процесса. Поставленная цель достигается тем что установка снабжена установленvsoHU последовательно редуцируюцим ус тройством, вход которого связан с вы ходом реактора, и пеногасителем, выход которого соединен со входом сырьевой емкости я углеводородной фракции. Кроме того, реактор выполнен цнлиндро-конической формы и снабжен в верхней части штуцером ввода органических соединений и установленным ему навстречу устройством для распределения окислителя. На чертеже изображена схема усхановки. Она состоит из сырьевых емкостей I органических соединений, серной кислоты или сернокислотных отходов 2, трубчатой печи 3, реактора 4, представлякицего собой цилиндр 5, переходящий в усеченный конус 6, устройства 7 для распределения окислителя, редуциру1ся(его устройства 8,.пе ногасителя 9 с насадочными элементами 10, трубой 11 орошения, конусным переходом 12 и с сепаратором 13, кон денсатора-холодильника 14, емкости углеводородной фракции, теплообменноге аппарата 16, продуктового холодилышка 17, штуцеров ввода органических соединений. 18, вывода реакционной массы 9 из реактора 4 и вво да реакционной массы 20 в низ пеногасителя 9, насосов 21 органических соединений, сернокислотного 22, продуктового 23, орошения 24 и жидких продуктов 25, потенциометра 26, терм пар 27, манометров 28. Основные технологические линии: I - ввода органических соединений в емкость 1; I- ввода серной кислоты или серНОКИСЛОТ1ЕЫХ отходов; ill- подачи органических соединений из емкости I; -выхода органических соединений из печи 3; -подачи серной кислоты или сер нокислотных отходов из емкост 2; -выхода парогазовой фазы @из сепаратора 13 пеногасителя 9 -газов окисления; -жидких продуктов; -подачи части жидких продуктов на прием сернокислотного насоса 22; X - вывода продукта; -циркуляции части продукта. Установка работает следующим образом, о Органические соединения из емкости 1 насосом 21 через трубчатую печь 3, штуцер 18 подаются в реактор 4. Сюда же распределительным устройство 7 под дав-пением 1,3-20 атм диспергируется серная кислота или другой сер нокислотный отход.Из цилиндрической части 5 реактора 4 реакционная масса поступает в нижнюю конусную часть 6 его, а дальше через редукционный вен тиль 8, штуцер 20 под насадочные эле менты 10 пеногасителя 9, где происходит завершение процесса окисления, разрушения пены и отделения жидкой фазы от парогазовой. Часть жидкой фазы насосом 24 прокачивается через теплообменный аппарат 16 и по трубе 8 1 1 подается в виде орошении на верх насадочных элементов 10, пеногасителя 9, создавая таким образом необходимый тепло- и массообмен контактирующих фаз. В результате подачи орошения происходит эффективное разрушение пены за счет снижения поверхности натяжения фаз, увеличения скоростей и количества жидкой фазы, а также воздействия жидкости и поверхности рассекателей. В сепараторе 13, установленного сверху пеногасителя 9 и соединенного с ним при помощи конусного перехода 12, происходит отделение увлеченных частиц продукта от парогазовой фазы, которая через конденсатор-холодильник 14 направляется в емкость 15, где жидкие продукты накапливаются, а газы окисления выводятся по линии . Жидкие продукты насосом 25 по линии VMI откачиваются, а часть их по линии подается на приемный штуцер сернокислотного насоса 22.Продукт снизу пеногасителя 9 насосом 23 через холодильник 17 откачивается по линии X, а часть его возвращает- , ся в случае необходимости по линии XI на выкид насосом 21. Ожидаемый годовой экономический эффект от реализации предлагаемого изобретения при производительности установки 50 тыс. т/г по жидкому окислителю составит около 200 тыс.руб Формула изобретения 1. Установка для окисления органических соединений, включающая сырьевые емкости для углеводородных фракций и кислых веществ, печь для нагрева углеводородных фракций, реактор и насосы, отличающаяся тем, что, с ц,елью интенсификации процесса, она снабжена устанокпенными последовательно редуцирующим устройством, вход которого связан с выходом реактора, и пеногасителем, выход которого соединен со входом сырьевой емкости для углеводородной фракции. 2, Установка по п. 1, о т л и чающаяся тем, что, реактор выполнен цилиндро-конической формы и снабжен в верхней части штуцером ввода оралнических соединений и установленным ему навстречу устройством для распределения окислителя.

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для окисления органических соединений | 1979 |

|

SU1498550A2 |

| Способ получения битума | 1978 |

|

SU973589A1 |

| СПОСОБ ПИРОЛИЗНОЙ УТИЛИЗАЦИИ ТВЕРДЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И МУСОРОПЕРЕРАБАТЫВАЮЩИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659924C1 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из углеводородсодержащего газа | 2016 |

|

RU2630308C1 |

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ ПУТЕМ СОВМЕСТНОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И КИСЛОРОДСОДЕРЖАЩЕГО ОРГАНИЧЕСКОГО СЫРЬЯ | 2014 |

|

RU2567534C1 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ДИОКСИДА СЕРЫ И СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2826252C1 |

| МОДЕРНИЗАЦИЯ УСТАНОВКИ КЛАУСА СЕРНОКИСЛОТНОЙ УСТАНОВКОЙ | 2020 |

|

RU2827769C2 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| СПОСОБ ОЧИСТКИ СЕРНИСТО-АММОНИЙНЫХ СТОЧНЫХ ВОД | 2015 |

|

RU2602096C1 |

Авторы

Даты

1981-09-23—Публикация

1975-08-11—Подача