Изобретение относится к химическому оборудованию, аппаратам и установкам окисления высокомолекулярных соединений, может быть использовано на нефтеперерабатывающих, химических, нефтехимических и коксохимических производствах и является усовершенствованием установки по авт.ев, № 865378.

Известна установка для окисления органических соединений, включающая сырьевые емкости для углеводородных .фракций и кислых веществ, печь для нагрева углеводородных фракций, реактор, насосы, снабженная установленными последовательна редуцирующим устройством, вход которого связан с выходами реактора,и пеногаси- телем. Реактор выполнен цилиндроко- нической формы и снабжен в верхней части штуцером ввода органических

соединений и установленным ему навстречу распылительным устройством С11.

{Недостатками известной установки являются сильное ценообразование, длительное время разрушения пены, большие энергетические затраты.

Цель изобретения-снижение пено- образования и энергетических затрат.

Поставленная цель достигается тем, что установка, содержащая мешалку, емкость, печь, редуцирующее устройство, подогреватель, реактор, пено- гаситель, холодильник, насосы, штуцера, выполняется ступенчато: линия выхода реакционной массы пеногасителя первой ступени соединена с дегазирую- щим устройством первой ступени, выход которого соединен с распылительным устройством реактора второй ступени, и последовательно соединенными с ки со

00

ел

ел

ю

31498

ми редуцирующим устройством второй ступени и пеногасителем второй ступени, низ которого соединен с .дегазирующим устройством второй ступени, а дегазирующее устройство первой ступени и дегазирующее устройство второй ступени соединены через конденсатор- холодильник, вакуумсборник с вакуум- создающин устройством,

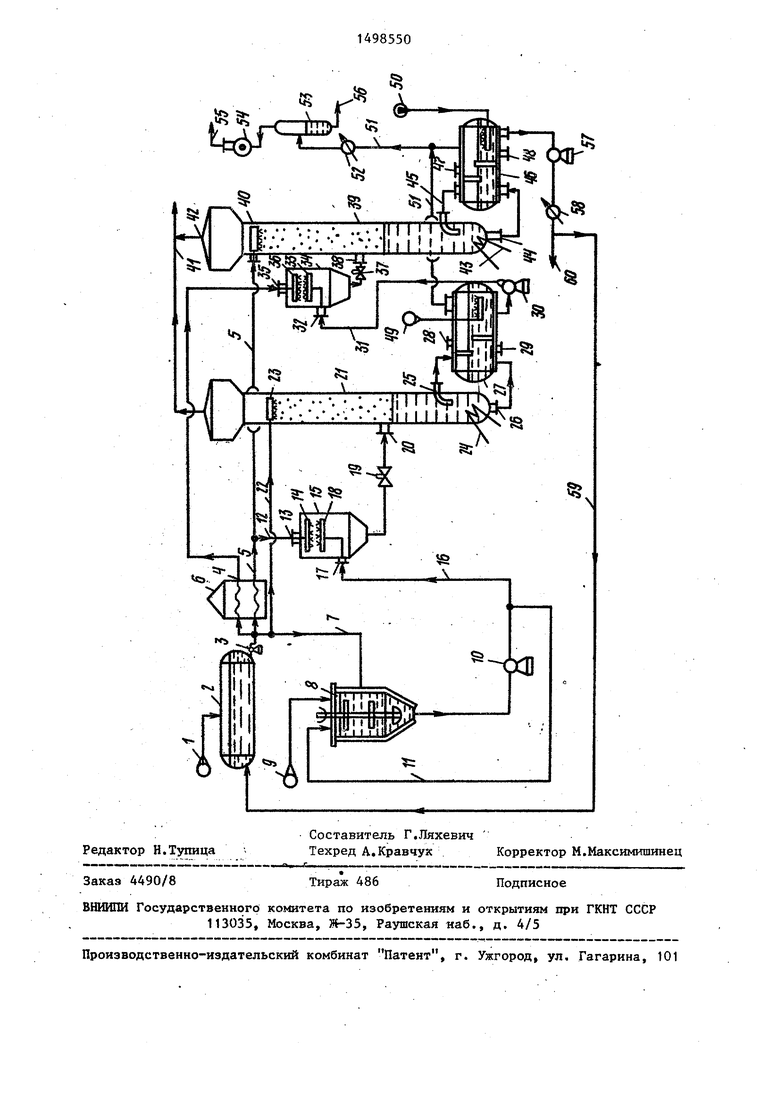

На чертеже представлена установка для окисления органических соединений.

Установка состоит из линии 1 ввода органического восстановителя (нефтянык фракций, остатков и др.) в емкость 2, насоса ,3 подачи восстановителя по линии 4 и 5 через печь 6, линии 7 ввода восстановителя в мещалку 8, ли нии 9 ввода окислителя (серной кислоты, ее произв.одных, кислых гуд- ронов и др.) в мешалку 8, насоса 10 подачи смеси восстановителя и окислителя, линии 11 рециркуляции части смеси восстановителя и окислителя в мешалку 8, линии 12 восстановителя через штуцер 13 в распылительное устройство 14-реактор 15 первой ступени, линии 16 ввода смеси .восстановителя и окислителя через-штуцер 17 в распылительное устройство .18, реду- цир пощего устройства 19 первой ступени, штуцера 20 ввода реакционной массы в пеногаситель 21 первой ступени, линии 22 ввода восстановителя в устройство 23 пеногасителя 21, подогревателя 24 низа пеногасителя 21, штуцеров 25 и 26 вывода реакционной массь из пеногасителя 21 в дегазирующее устройство 27 первой,ступени, штуцеров 28 и 29 ввода и вывода теплоносителя (водяного пара) из дегазирующего устройства 27 первой ступени, насоса 30 подачи реакционной массы по линии 31 через штуцер 32, распылитель нее устройство 33 в реактор 34 второй ступени, штуцера 35 ввода восстановителя через распылительное устройство 36 в реактор 34, редуцирующего устройства 37 второй ступени, штуцера 38 ввода .реакционной массы- в пенЬгаси ,тель 39 ступени,устройства 40 ввода орошения в пеногаситель 39лЛиний 41 и 42 выхода парагазовой фазы из пено- , гасителей первой и второй ступеь и, подогревателя 43 низа пеногасителя 59 второй ступени, линий 44 и 4S ввода продукта в дегазирующее устройство 46 второй ступени, штуцеров 47 и 48 ввода и вывода теплоносителя (пара) в рубашку дегазирующего устройства второй ступени, линий 49 и 50 газа- носителя в дегазирующее устройство 27 первой ступени и дe aзиpyющee устройство 46 второй ступени, линии 51 вывода парогазовой фазы из дегазирующего устройства 27 первой ступени и дегазирующего устройства 46 второй ступени через парциальный конденсатор-холодильник 52, вакуум- сборник 53, вакуумсоздающего устройства 54 и линии 55 вывода газов из вакуумсоздающего устройства 54, линии 56 вывода конденсата из вакуум- сборника 53, насоса 57 откачки продукта из дегазирующего устройства 46 второй .ступени, холодильника 58, линий 59 и 60-подачи продукта в емкость 1.

Установка работает следующим образом.

Восстановитель по линии 1 посту-- йает в емкость 2. Насосом 3 восстановтель по лини 7 подается в мешалку 8, по линии 5 через печь 6, штуцер 13, распылительное устройство 14 - в реактор 15. Окислитель по линии 9 поступает в мешалку 8, где смешивается с восстановителем. Полученная смесь окислителя и восстановителя насосом 10 йо линии 11 возвращается на рецир кулдцию в мешалку 8, а другая часть по линии 16 через штуцер 17 поступает в распылительное устройство 18 реактора 15 первой ступени. Частично разложившаяся серная кислота, ее производные и восстановитель (реакционная масса) через редукционный вентиль 19, штуцер 20 поступает в;. пеногаситель 21 первой ступени. Разрушение пены достигается путем подачи холодного орошения по линии 22 в устройство 23.

Удаление сернистого и других газов осуществляется путем повьш1ения температуры - включением подогревателя 24 пеногасителя 21 первой ступени. Реакционная масса, из которой частично удалены сернистый газ, водяные пары, низкокипящие фракции, че- .рез штуцера 25 и 26 поступает в дегазирующее устройство 27 первой ступени. Здесь дополнительно удаляются сорбированные газы путем подачи газа носителя по линии 49. Насосом 30 дегазированная реакционная масса по линии 31 через ш.туцер 32 вводится

5 через распылительное устройство 33 в реактор 34 второй ступени. Сюда ж по линии 7 через штуцер 35 в распылтельное устройство 36 подается вос- становитель. Так как температура ре Актора 34 второй ступени больше, чем температура реактора 15 первой ступени, то процесс в реакторе 34 второй ступени идет с большей ско- ростью и достигается полное восстановление серной кислоты и ее произ- водных. Через редуцирующий клапан 37 смесь поступает в пеногаситель 39.

Гашение пены осуществляется орошением, подающимся по линии 5 в устройство 40. Сернистый и другие газы из пеногасителей 21 и 39 удаляются по линиям 41 и 42. Температура низа пеногасителя 39 второй ступени поддерживается подогревателем 43. Продукт со следами сернистого газа через линии 44 и 45 поступает в дегазирующее устройство 46 второй ступени, где отделяются следы сернистого и других газов путем ввода газа-носителя по линии 50 в дегазирующее устройство 46 второй ступени.

Температурный режим в дегазирзто- щем устройстве 46 второй ступени по

0

держивается путем подачи теплоносителя (водного пара) через штуцер 47 и вывода его через штуцер 48. Сернистый газ и легколетучие фракции удаляются из дегазирующего устройства 27 первой ступени и дегазируюп|его устройства 46 второй ступени по линии 51, через конденсатор-холодильник 52 в вакуумсборник 53. Сверху его газы отсасываются вакуумсозда- ющим устройством 54 и удаляются по линии 55. Продукт снизу дегазирующего устройства 46 второй ступени насосом 57 через холодильник 58 подается по линии 59 в емкость 2.

Сравнительные данные, показывающие 1реимущества предлагаемой установки по сравнению с известной приведены в

таблице.

Предлагаемая установка имеет существенные преимущества перед извест- йой, а именно: более интенсивное осуществление процесса, незначительное пенообразование, время разрушения пены в 16-24 раза меньше. Кроме того, установка надежна в работе, гибка в управлении, производительность ее в 3-12 раз больше, чем у известной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для окисления органических соединений | 1975 |

|

SU865378A1 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из углеводородсодержащего газа | 2016 |

|

RU2630308C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СИНТЕЗА МЕТАНОЛА | 2021 |

|

RU2792583C1 |

| Способ обезвреживания сернистых соединений кислых газов после аминовой очистки малосернистого углеводородного газа | 2023 |

|

RU2824992C1 |

| РЕАКТОР СИНТЕЗА ГИДРОКСИЛАМИНСУЛЬФАТА | 2009 |

|

RU2411989C1 |

| Установка для выделения синтети-чЕСКиХ КАучуКОВ из углЕВОдОРОдНыХРАСТВОРОВ | 1979 |

|

SU835807A1 |

| СПОСОБ ДВУХСТУПЕНЧАТОЙ ГИДРООЧИСТКИ БЕНЗИНОВ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ | 1973 |

|

SU404273A1 |

| Установка биологической обработки стоков | 1987 |

|

SU1474107A1 |

| Способ производства аммиака | 1969 |

|

SU327764A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ УГЛЕВОДОРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2539656C1 |

Изобретение относится к химическому оборудованию, аппаратам и установкам окисления высокомолекулярных соединений, может быть использовано на нефтеперерабатывающих, химических, нефтехимических и коксохимических приозводствах. Сущность: с целью уменьшения пенообразования и энергетических затрат установка снабжена установленными последовательно между пеногасителем первой ступени и конденсатором-холодильником дегазатором первой ступени, реактором второй ступени, пеногасителем второй ступени и дегазатором второй ступени. Вход реакционной фазы дегазатора первой ступени соединен с выходом реакционной фазы пеногасителя первой ступени,а выход реакционной фазы дегазатора - с распылительным устройством реактора второй ступени. 1 з.п.ф-лы, 1ил.

Пенообразование после ввода смеси окислителя и восстановителя в на- гретьй восстановитель

Время разрушение пены

Энергетические затраты

Гибкость в управлении

Надежность в работе

;Большое , , -е, -

Сложна в управлении из-за сильного пено- образования Возможны остановки из-за сильного вспенивания и сбросов насосов

.

CS

A

Lf

СНУ. 5

тШШ

sH-Tl iZFin

Н

ii

«o.

ISLliii

ITT I т

hill M

55,

tfi

| Установка для окисления органических соединений | 1975 |

|

SU865378A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-08-07—Публикация

1979-02-28—Подача