(54) САМОТВЕРДЕЮЩЕЕ ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ 1 , изобретение относится к литейном производству, в частности к составам покрытий для форм и стержней из песчано-смоляных и жидкостекольных смесей холодного отвердения. Известно самотвердеющее противопригарное покрытие, включающее огне упорный наполнитель, хромофосфатное связующее, двуокись титана и воду Однако хромофосфатное связующее Является солью сильной кислоты и имеет рН около 1. Высокая кислотнос усложняет организацию транспортиров ки, хранения и обращения с этим свя вуюидим. Наиболее близким к изобретению по технической сущности и достигаем му результату является покрытие, включающее огнеупорный наполнитель (циркон, кизельгур, силикат), бенто нит, декстрин, льняное масло, поЛифосфат щелочного металла (Na-полифосфат), соль натрия (натриевую сол карбоксиметилцеллюлозы) и воду. Полифосфат натрия - связующее, обеспечивающее естественное отверждение нанесенного слоя покрытия в течение 3-4 ч 2. Однако адгззионная связь между покрытием на основе полифосфата натрия и материалом формы проявляется недостаточно для обеспечения упрочняющего воздействия на поверхностные слои формы или стержня. Кроме того, Na-полифосфат снижает термостойкость покрытия. , ЦельК изобретения является повышение поверхностной прочности форм И стержней и повышение седиментационной устойчивости покрытия. Поставленная цель достигается тем, что покрытие в качестве полифосфата щелочного металла содержит полифосфат калия, а в качестве соли натрия - хлорид натрия при следующем соотношении ингредиентов, вес.%: Огнеупорный наполнитель 47-51 Полифосфат калия 3-8 Хлорид натрия 1,4-2,5 ВодаОстальное Полифосфат калия - термостойкое неорганическое связующее, относящееся к разряду фосфорнокислых соедиНений, имеющих линейную структуру

fl

9

HO-p-o...f -o-p-o-p-OH... I I I

6к OK OK OS

Полифосфат калия получают поликоненсацией водосодержащих калиевых фосфатов, например метафосфатов.

Полифосфат кешия, как полимериэованное фосфорнокислое соединение, обеспечивает естаственное отверждение нанесенного слоя покрытия в течение 3-4 ч.

Конденсированные фосфаты калия высокой степени конденсации, являясь неорганическими полимерами, получаются всегда в кристаллической форме и не растворяются в воде. По своей структуре используемый в данном покрытии полифосфат калия (K.POj)}j, Представляет собой смесь цепеобраз-ных молекул со средней длиной цепочки, близкой к 50 атомам фосфора. При растворении в воде полифосфатная цепочка распадается с образованием простых ортофосфатов, такой аствор теряет свои клеящие свойства и, таким образом, не может быть использован в качестве связующего.

Растворителем для полифосфата калия Является раствор хлорида натрия (NaCI) . Перевод в раствор термостойкого полимера с сохранением его структуры обеспечивает не только высокую прочность покрытия, хорошую кроющую способность и высокую седиментационную устойчивость суспензии, но и .достаточно высокую скорость отверждения, а также позволяет сохранить требуемую термостойкость покрытия (100С-ИОО с)

Указанное..соотношение полифосфата калия и хлорида натрия обеспечивает получение прочного отвердевшего слоя и высокую степень сцепления его с поверхностью форм и стержней, что способствует упрочнению этой поверхности.

В качестве огнеупорного наполнителя можно использовать пылевидный

кварц, графит, цирконовый концентрат и др., а также их смеси.

Технология приготовления противопригарного покрытия сводится к механическому смешению исходных материалов в лопастной краскомешалке в J течение 30 мин и разведению полученной суспензии водой до необходимой плотности.

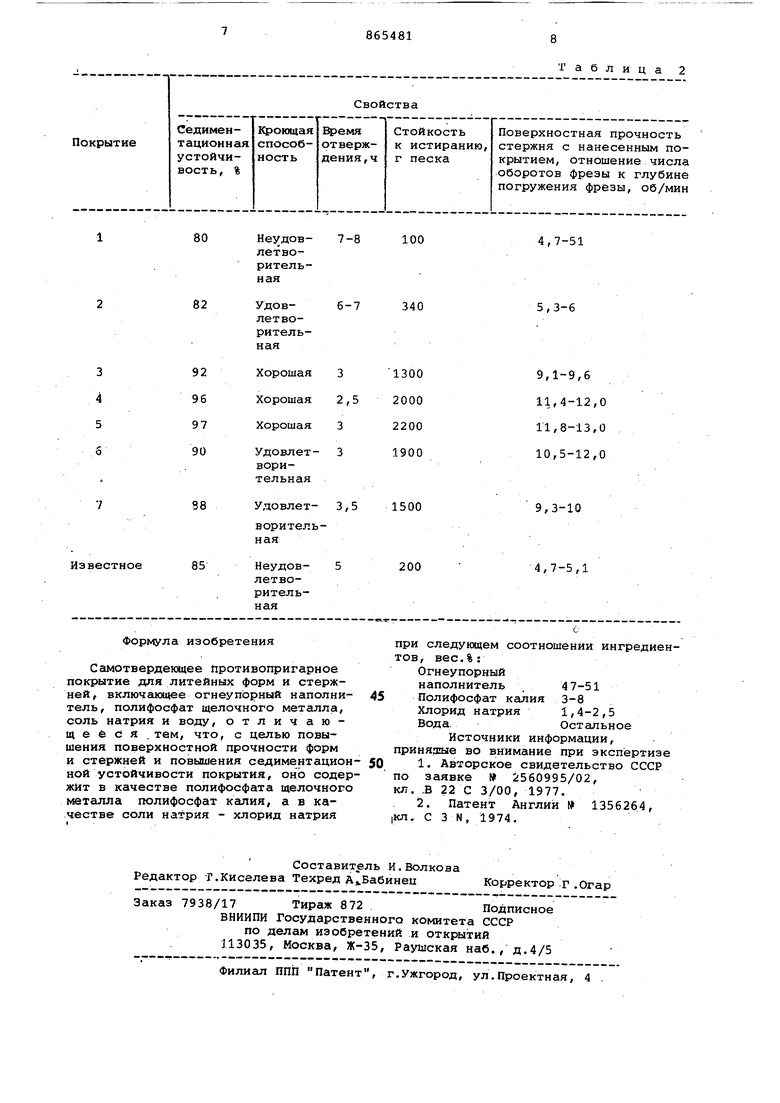

Покрытие наносится на стержни из песчано-смоляной смеси холодного О отверждения. Поверхностная прочность этих стержней без покрытия составляет 4,7-5 об/мм.

Поверхностная прочность определяется с помощью фрезы диаметром 12 мм, 15 находящейся под постоянной нагрузкой, и характеризуется отношением числа оборотов фрезы к глубине погружения фрезы в стержень.,

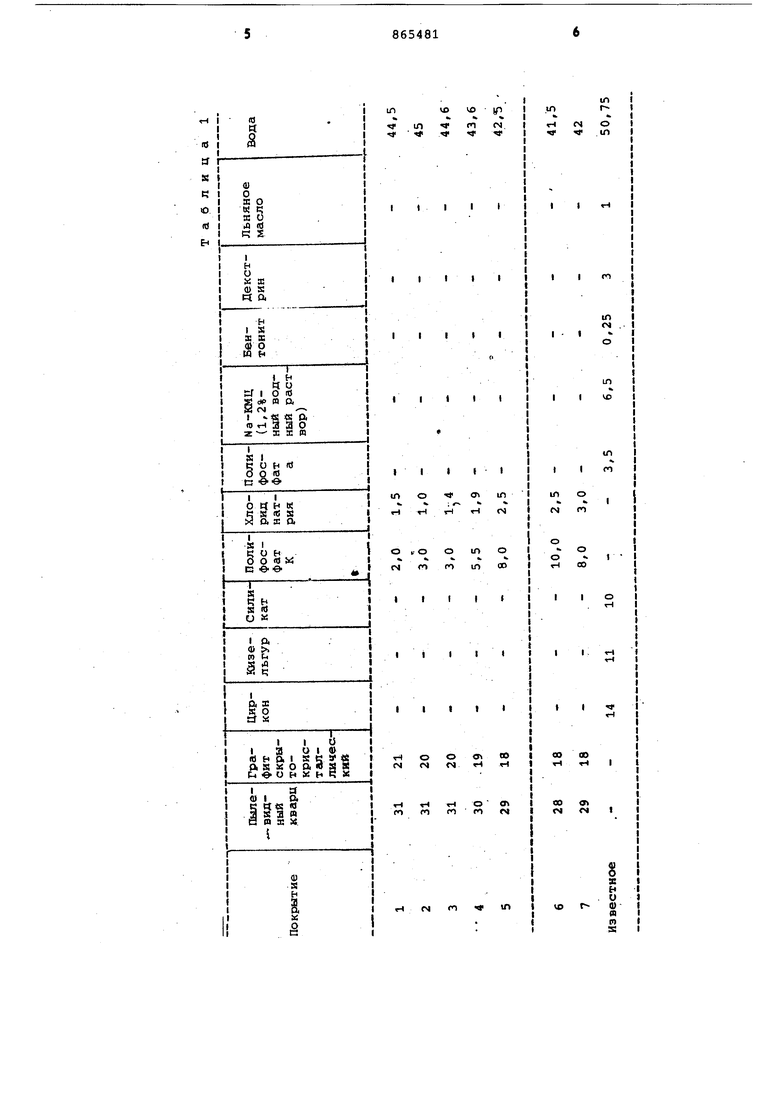

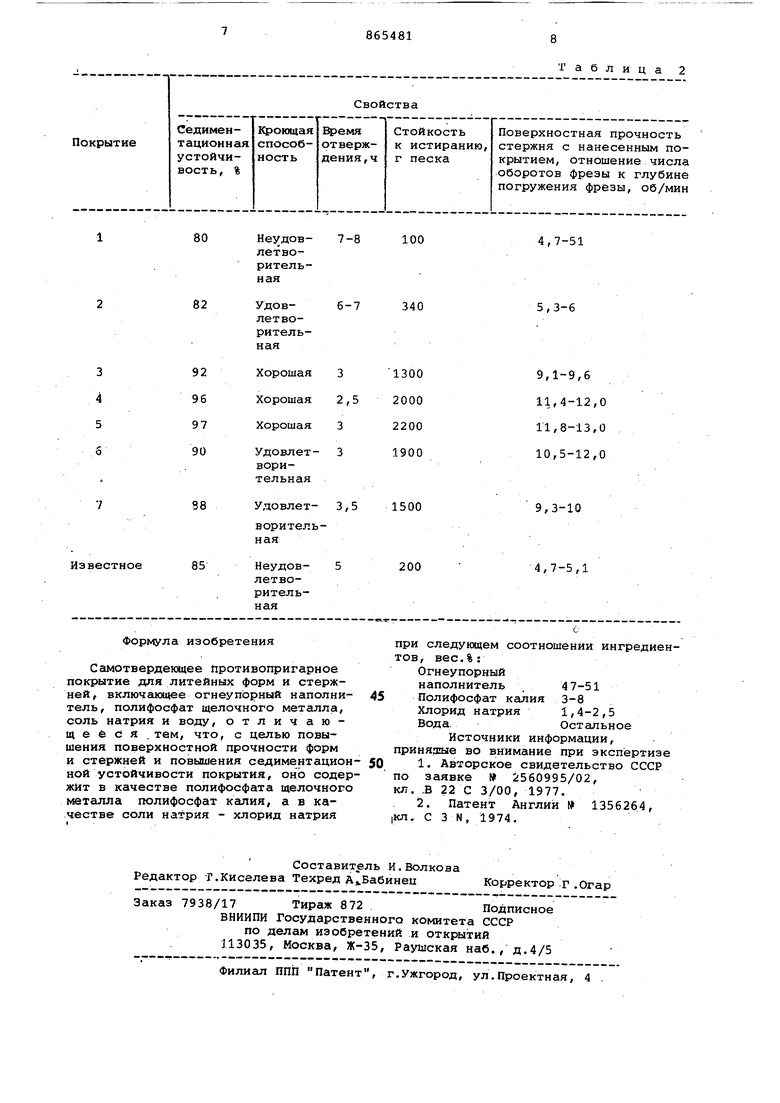

В табл.1 приведены примеры соста0 ВОВ предлагаемого покрытия.

В табл.2 приведены физико-меха ни1еские свойства предлагаемого покрытия .

5 Как видно из таблиц, оптимашьное содержание связующего - полифосфата калия составляет 3-8 вес.%. С уменьшением его содержания увеличивается время отверждения, снижается стойQ кость покрытия к истиранию, не обеспечивается необходимое упрочнение поверхности формы. При большем содержании полифосфата калия дальнейшего увеличения поверхностной прочности не наблюдается.

Оптимальное содержание хлорида натрия составляет 1,4-2,5 вес.%. Введение его в большом количестве замедляет время отверждения, меньшее содержание также замедляет время 0 отверждения и не обеспечивает необходимой стойкости к истиранию отвержденного слоя покрытия, снижает седиментационную устойчивость и поверх-, ностную прочность. Кроме того, ухудшается растворение полифосфата калия.

Реализация изобретения позволяет за счет упрочняющего действия и высокой седиментационной устойчивости покрытия повысить качество поверхности отливки и размерную точность литых изделий.

а б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения противопригарного покрытия на литейных формах и стержнях | 1984 |

|

SU1296274A1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ СТАЛЬНЫХ ОТЛИВОК | 2009 |

|

RU2414497C1 |

| Состав для получения противопригарного покрытия литейных форм и стержней | 1985 |

|

SU1308421A1 |

| Состав для получения противопригарного покрытия на литейных формах и стержнях | 1989 |

|

SU1652021A1 |

| Универсальная противопригарная паста для приготовления водного и быстросохнущего покрытия | 1985 |

|

SU1296275A1 |

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1101315A1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

| Противопригарное покрытие для литейных форм и стержней | 1979 |

|

SU863143A1 |

| Противопригарное покрытие для поддонов и кокилей | 1980 |

|

SU897386A1 |

| Состав противопригарного покрытия для литейных форм и стержней | 1988 |

|

SU1560357A1 |

Авторы

Даты

1981-09-23—Публикация

1979-08-30—Подача