(54) СМЕСИТЕЛЬ НЕПРЕРЫВНСЗГО ДЕЙСТВИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель | 1990 |

|

SU1766580A1 |

| Активатор-смеситель | 1986 |

|

SU1666263A1 |

| Активатор-смеситель | 1983 |

|

SU1250382A1 |

| Смеситель | 1990 |

|

SU1821288A1 |

| Устройство для снятия оболочек зерна, его шлифования и полирования | 1973 |

|

SU515524A1 |

| СМЕСИТЕЛЬ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ | 1998 |

|

RU2130335C1 |

| БАРАБАННЫЙ СМЕСИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1993 |

|

RU2050961C1 |

| Устройство для снятия оболочек зерна,его шлифования и полирования | 1980 |

|

SU942791A2 |

| БАРАБАННЫЙ СМЕСИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1994 |

|

RU2057615C1 |

| БАРАБАННЫЙ СМЕСИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1993 |

|

RU2048234C1 |

Изобретение относится к литейному проиэ1водству, где используются смесители непрерывного и периодическЪго действия для смешивания твердых и жидких ингредиен ов формовочных и стержневых смесей, футеровочных масс, литейных красок и может быть применено в металлургической, химической, обогатительной, строительной, пищевой и других отраслях промышленности для выполнения технологических процессов смешивания твердых и жидких материалов. Известны устройства, предназначенные :Для приготовления фор,мовочных и стержне вых смесей, в которых в качестве рабочих органов используются катки, плужки, роторы, лопастные и шнековые валы, скребки. В этих устройствах для получения качественной смеси продолжительность ее перемешивания составляет: для формовочных смесей 3-5 мин, стержневых 5-8 мин Недостатком этих устройств являются сравнительно невысокая производитепьвость, а также наличие рабочих органов. ПОД механическим воздействием которых в процессе перемешивания происходит час тичяое разрушение зерен огнеупорного наполянтеяя и разлив ппенкя связующего материала. Кроме ГОТО, абразив1юго. дейстшя огнеупорного напогаштеля набпюдаетса 1кшышенны8. износ рабочих аргано.. Наиболее близким техническим решением к предпожешюму является устройство для регенерации формевочяых стержневых литейных смесей и обогашения природных ква{щевых песков, которое может быть использовано в качестве смеоаггеля твердых и жидких компонентов. Оно состоит КЗ корпуса, расположенных под утом симметрично к оси центральной стойки бочие камеры с ппавныкл переходами к загрузочным и разгрузочным горловинам, с помощью которых они установлены на центральной стойке водила, привод для соо&цення (шбочим камерам. планетарного движение загрузочное приспособление,с

которым посредслвом радиальных желобов сообщены загрузочные горловит 1 рабочих камер, и кольцевой неподвижный сборник для отвода отработанного материала.

Однако при определении в нем угла наклона Р рабочих камер к оси водила в формуле bg fb f d+illlb) величина коэф4ш1иента внешнего трения установлен в пределах 0,1-0,84, что соответствует сухим сыпучим материалов . В результате величина угла р получена в пределах 5 . Для литейных смесей, паст, красок пределы величины f гораздо шире. Кроме того, жидкие составляющие смесей, которые, в основном, представлены жидким стеклом, растворенными смолами, глинисто-бентонитовыми суспензиями, сульфитной бардой и тому подобными, отличаются высокой вязкостью и прилипаемостью. Кроме того, при совместной подаче их с зернистыми или порошкообразными составляющими они налипают на поверхность загрузочного устройства и горЛОВ1Ш, что приводит к их частичному или полному закупориванию.

Цель изобретения - расширение функциональных возможностей указанного устройства.

Поставленная цель достигается тем, что в известном устройстве для регенерации формовочных и стержневых /смесе и обогашения природных кварцевых песков имеющем корпус, расположенные под углом симметрично к оси центральной стойки рабочие камеры с плавными переходами к загрузочным и разгрузочным горпоЕинам, с помощью которых они установпетл на центральной стойке водила, привод для сообщения рабочим камерам планетарного движения, загрузочное приспособление, с которым посредством радиальных желобов сообщены загрузочные горлрви Ы рабочих камер и кольцевой непоАвижный сборник для отвода отработанного материала, снабжено трубопроводами, проходящими через центральную загрузочную горловину и горловины рабочих камер.

Для определения угла наклона рабочих камер к оси водила пользуются отнощением

&-p--f.),

гдеhi b - коэффициент заполнения X 1, п - коэффициент .бокового давления

1,

Принимаем пределы изменения коэффициента внешнего трения для различных материалов, смесей, паст, красок от 0,ОО1 (коэффициент гидравлического истечения для Niajto вязких водных пульп) до бесконечности большой величины в пределе для сред с особо высокой когезионной способностью.

Тогда угол наклона рабочих камер р к

оси водила будет изменяться от О -до 90 .

Трубопроводы, проходящие через центральный загрузочный патрубок и горловины, предназначены для раздельной подачи жидких составляющих в рабочие камеры, что предотвращает налипание материалам, на стенки загрузочного устройства и гор ловины,

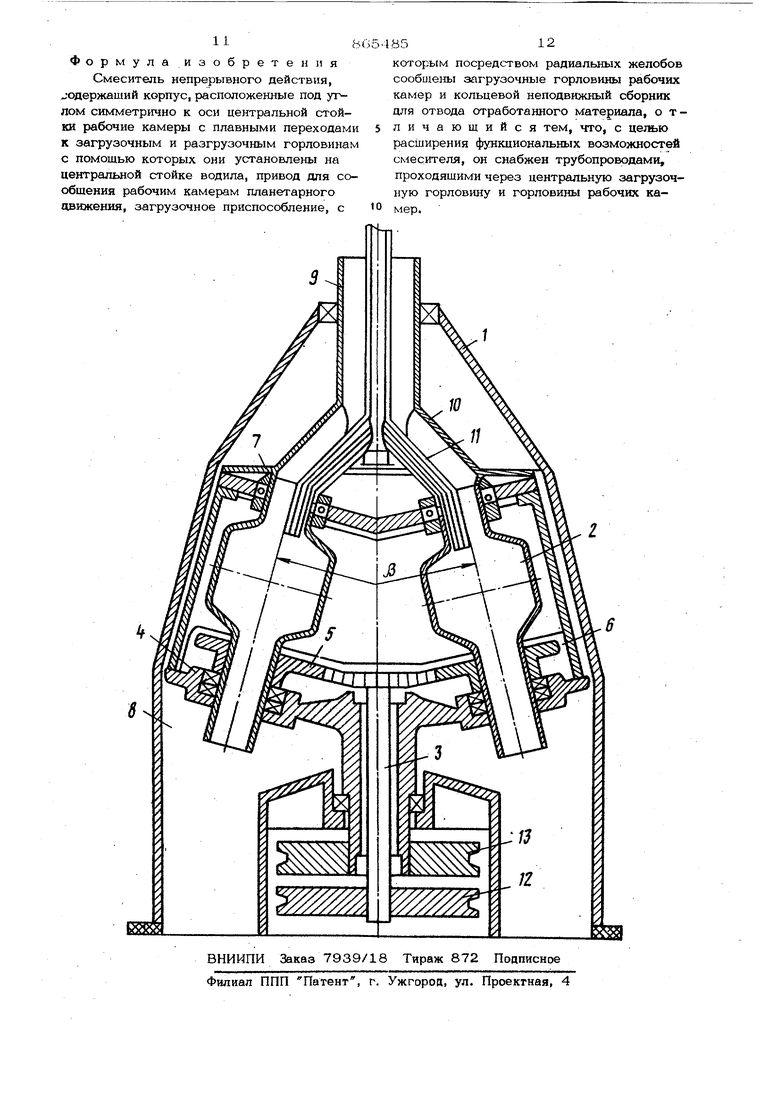

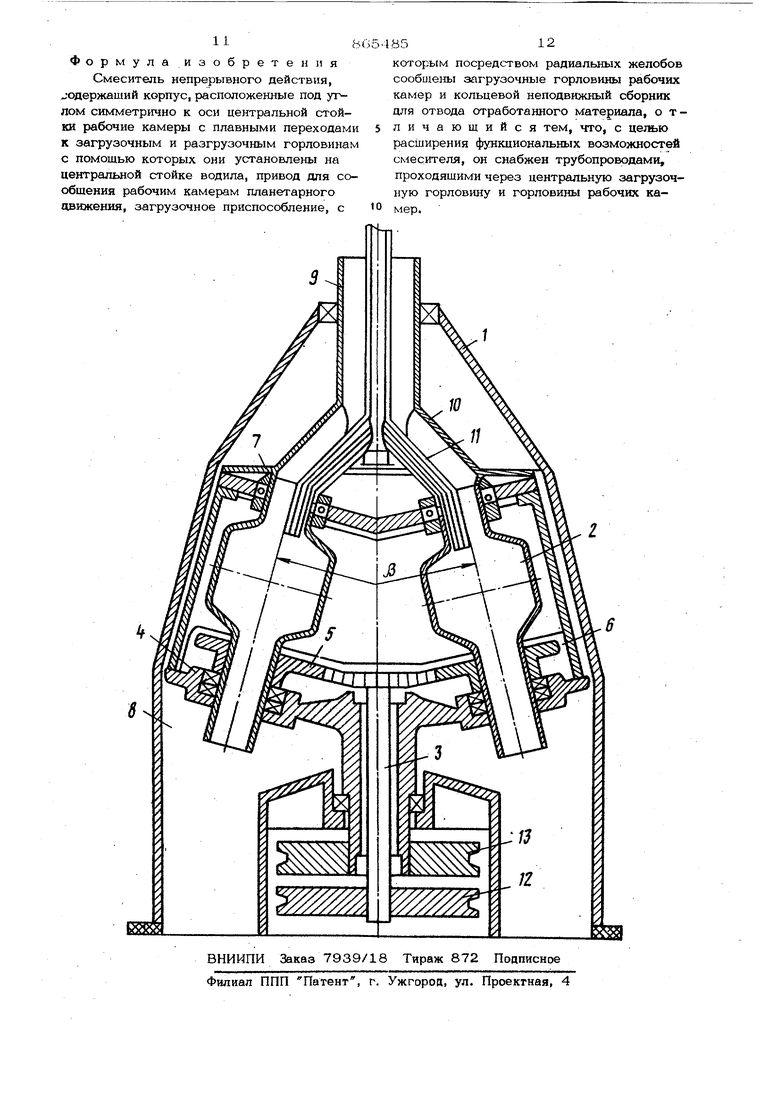

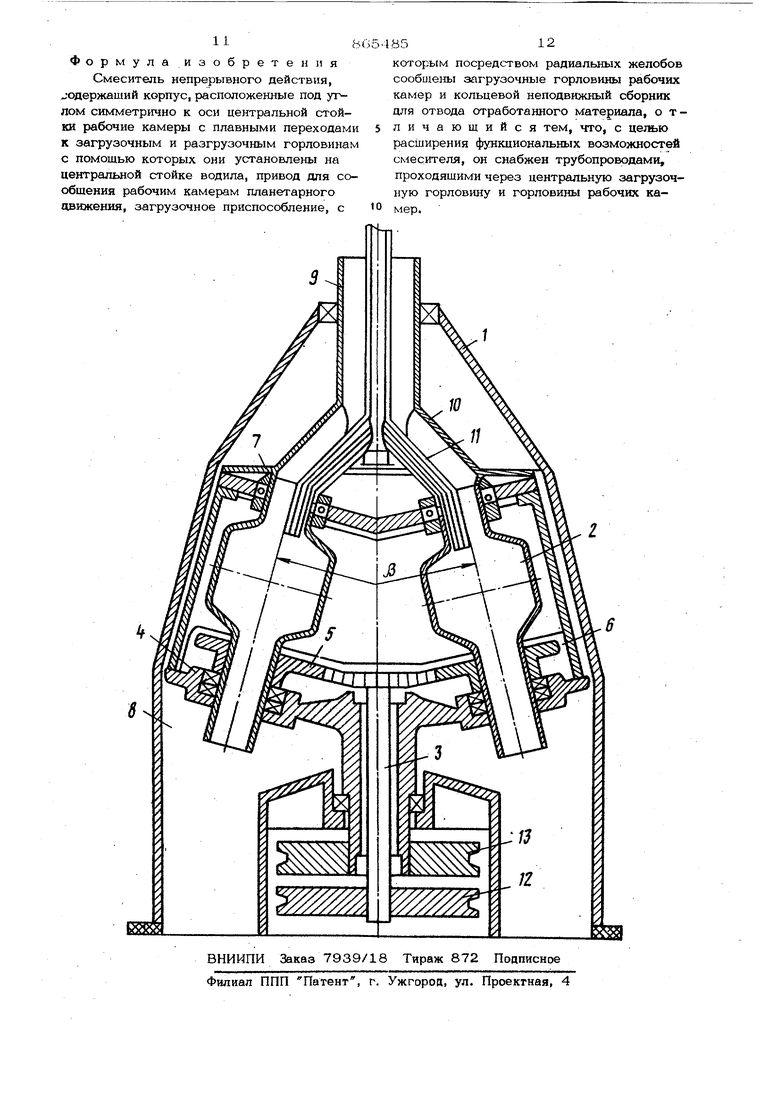

5На чертеже изображен смеситель непрерывного действия, общий вид.

Он состоит из корпуса 1, совершающих планетарное движение рабочих камер 2, вертикальной стойки 3, приводного меха0 низма, содержащего водило 4 для крепления рабочих камер и сообщения им движения вокруг центральной оси стойки, центральной шестерни 5 и сателлитных шестерен-6. Рабочие камеры размещены

5 симметрично центральной оси с углом наклона по отношению к ней до 90°. В верхней и нижней частях они имеют загрузочные и разгрузочные горловины 7 и 8. Устройство снабжено загрузочным приспо0 соблением, содержащим центральную загрузочную горловину 9 радиальные желрба для подачи зернового наполнителя 10, -трубопроводы 11 для подачи жидких составляющих смеси. .Сателлитные шестерни 6 установлены на горловинах 8 рабочих камер и приводятся в движениеот шкива 12 через стойку 3 и шестерню 5.. Вращение водила осуществляется с ромощью шкива 13. В нижней части устройства расположен кольцевой сборник.

Устройство работает следующим образом.

Зерновой наполнитель непрерывно подается через центральную горловину 9 загрузочного приспособления и верхнюю горловину 7 в рабочие камеры 2. Туда же непрерывно по трубопроводам 11 подаются жидкие составляющие смеси. В рабочих камерах твердые и жцдкие составлякхиие приобретают сложное механическое движение, в процессе которого происходит быстрое и равномерное обволакивание зерен наполнителя связукяцнми материалами. Готовая формовочная или стержневая смесь, 55 перемещаясь вдоль оси рабочих камер по их внутренней поверхности, выводится из рабочих камер через разгрузочные горловины 8 в кольцевой сборник и из него

выходит наружу в соответствующий приемник. Процесс приготовления смеси осуществляется непрерывно.

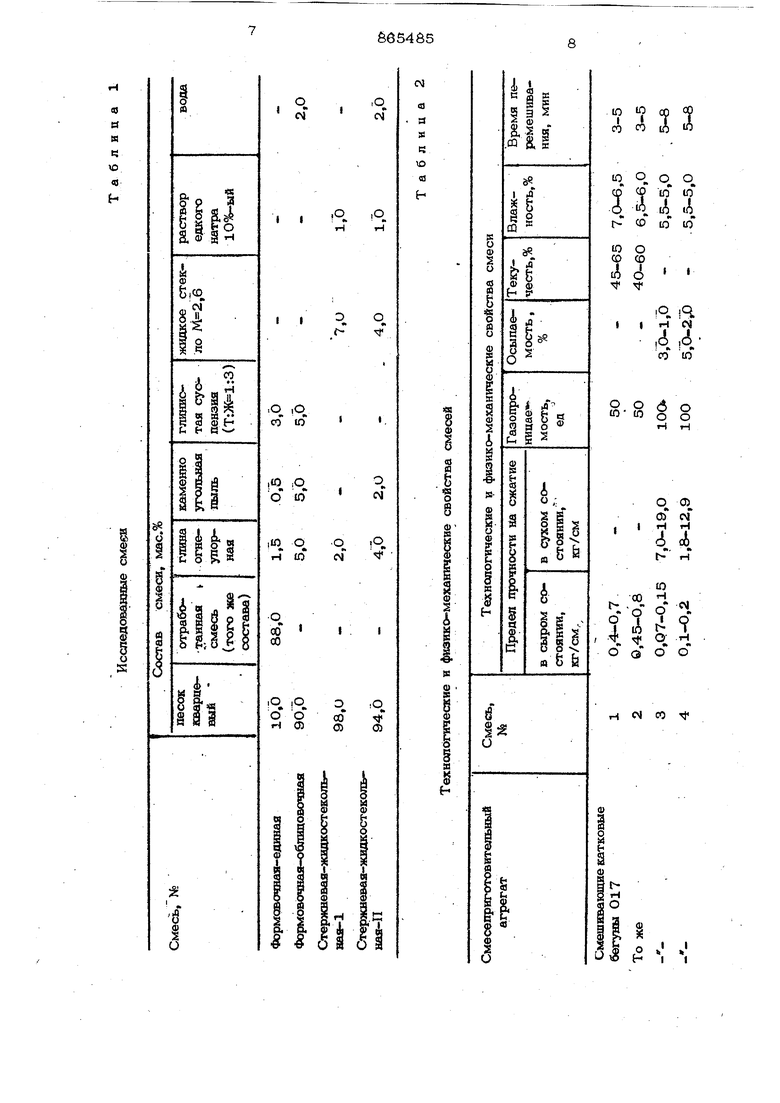

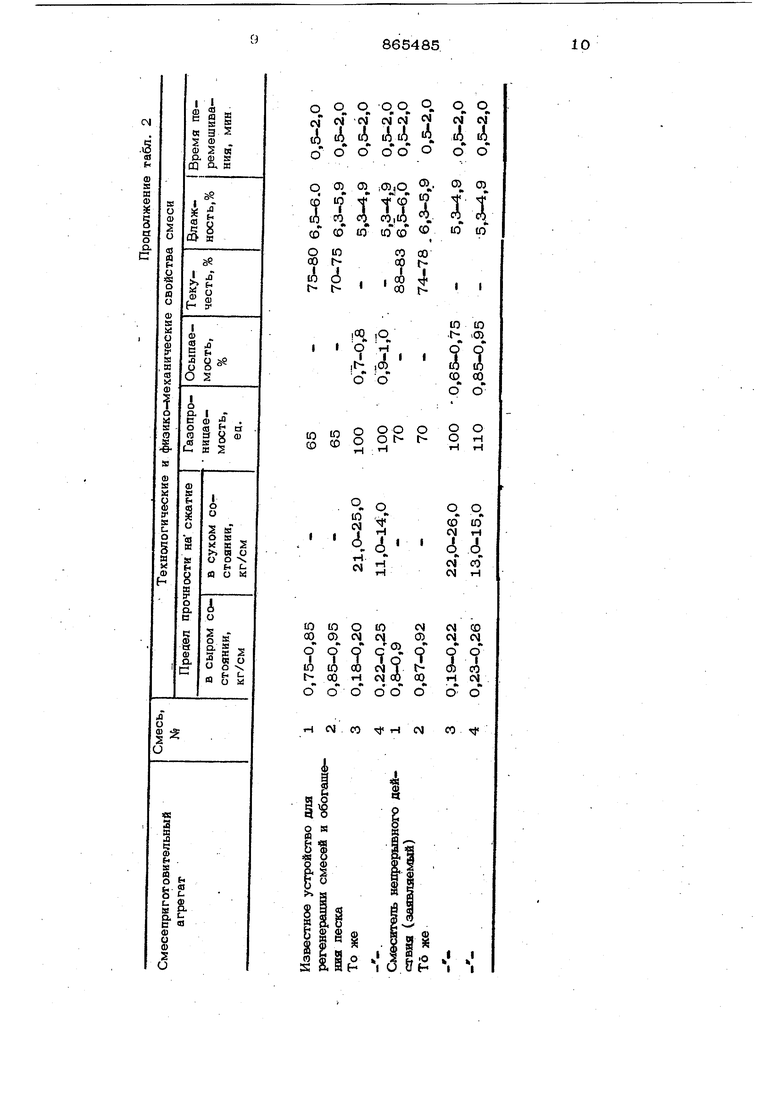

П р и м е р. В предлагаемом смесителе непрерывного действия приготовляют формовочные песчано-глинистые единые и облицовочные смеси, формовочную и стержневую смеси на }юздком стекле, состаиы которых приведены в табл. 1. Жидкие и твердые компоненты смесей раздельно

подаются в загрузочные горловины. Число оборотов рабочих камер составляет 50 об/мин, а водила - 430 об/мин. Время перемешивания формовочных и стержневых смесей составляет 25-30 сек. Для сравнения было проведено приготовление формовочных стержневых смесей тех же составов в известном устройстве для регенерации смесей и обогащения песка и в лабораторных бегунах марки 017. В обоих случаях процесс приготовления периодический. Осуществить совместную подачу жидких и твердых составляющих смеси в известном устройстве не удалось, так как они залипли в центрально1й патрубке и горловинах. В бегунах 017 периодический процесс приготовления смеси предусмотрен технологией.. BpeNte перемещивания смесей в известном устройстве составляло также 25-ЗО сек, но цикл при1хуговпения, включающий в себя загрузку, перемешивание и выгрузку составил 5-6 мин.

В лабораторных О.17 продолжительность перемешивания для форсопочных смесей составляло 3-5 мин, для стержневык 5-8 мин.

Результаты испытаний физико-механических и технологических свойств смесей приведены в табл. 2. Из нее видно, что смесей, приготовленных в смесителе непрерывного действия, предел прочности на сжатие в сыром состоянии увеличился на 25-40%, в сухом состоянии - на 1О-2О% газопроницаемость песчано-глинистых смесей увеличилась на 10-15%, текучесть - на 2О%, Газопронинаемость жидкостекольных смесей практически не изменилась, а осыпаемость снизилась на 20-25%.

Преимуществами предлагаемого устройства являются сокращение- времени приготовления смеси в 8-1О раз по сравне-. нию с существукшими конструкциями смесвргелей и улучшение фйзико-мехашлеских и технологических свсЛств смесей.

В результате использования предпагаемого смесктеля непрерьгеного действия производительность смесеприготовительных систем повысится в несколько раз, улучшится качество смесей, красок, противопригарных покрытий- и соответстьенно качество литья.

lO tf cjn ой CO CO 10 Ю

О оо

, «.

Ф ЮЮ

-И (4«А,

СО (

О СО

с «

Tf

Ч-Ч

дд

соЮ

о

с о Ю о о и н

чч

оГсм

ин

cici

«,

Ю

н

.оч

ti9

о-и

о

Н N СО т}

о .« J

Н I I

Авторы

Даты

1981-09-23—Публикация

1979-10-12—Подача