(54) СПОСОБ РЕЗКИ ТОКОНЕПРОВОДЯЩИХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ металлизации окисловМЕТАллОВ | 1979 |

|

SU850756A1 |

| СПОСОБ МИКРОДУГОВОГО ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПЛЕНОК НА ПОВЕРХНОСТИ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1991 |

|

RU2061107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ ПОКРЫТИЙ, ПРЕИМУЩЕСТВЕННО НА ИЗДЕЛИЯХ, ИЗГОТОВЛЕННЫХ ИЗ РАЗНОРОДНЫХ СПЛАВОВ ТИТАНА | 1983 |

|

SU1156410A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНОЙ ЛЕНТЫ ЭЛЕКТРОЛИЗОМ | 2005 |

|

RU2318081C2 |

| Способ изготовления литий-ионного источника тока с анодом на основе кремния | 2023 |

|

RU2828331C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ В ЭЛЕКТРОЛИТЕ | 1997 |

|

RU2104338C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2005 |

|

RU2301134C2 |

| СПОСОБ РАЗНОЦВЕТНОГО ОКРАШИВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1993 |

|

RU2072000C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2013 |

|

RU2529264C1 |

| Способ получения декоративного покрытиязОлОТиСТОгО цВЕТА | 1979 |

|

SU823331A1 |

Изобретение относится к электрофизическим методам размерной обработки токонепроводящих материалов и может быть эффективно использовано при размерной резке материалов, содержащих окислы металлов и окисные композиции с окислами металлов в их составе. Известен способ обработки токонеп роводящих материалов в среде электро лита при подаче электрического напря жения .на неподвижные электроды, сред которых катод установлен на поверхность обрабатываемого материала и имеет плотность тока, большую плотность тока у анода Cl. Недостатком известного способа резки является невысокая точность, об работки, ибо при резании теплоное. воздействие распространяется на довольно широкую зону обрабатываемого материала, что приводит к изменению физических свойств материала в зоне воздействия теплового источника. Цель изобретения - повышение точ ности резки. Поставленная иель достигается тем что процесс обработки ведут в охлажденных до О-10°С электролитах, содер жащих ионы щелочных металлов, в два этапа, устанавливая плотность тока на катоде сначала а/см , а затем 21-90 , а плотность тока на аноде поддерживая не менее, чем в 10 раз меньше плотности тока на катоде, причем анод располагают с зазором по отношению к обрабатываемому материалу. Сущность способа резки материалов, содержащих окислы металлов и окисные композиции с окислами металлов в их составе состоит в том, что зона реэа безнагревно восстанавливается до образования металлической пленки, при плотности тока на неподвижном катоде 1:20 а/см, в охлажденных растворах электролитов, содержащих ионы металлов, а затем производят плазмохимическое испарение металлической пленки при плотности тока на катоде 21t90 a/dM. При контакте-катода с окислом окисел в зоне контакта переходит в реакиионноспособноесостояние. Выделяющиеся на катоде ионы водорода,щелочных металлов отрывают кислород от окисла, который восстанавливаете; до метгшла. Процесс восстановление протекает при температуре, равной температуре злекролита. Чем выше плотность тока на атоде, тем выше перенапряжение ионов одорода, ионов щелочных металлов, ни становятся более активными, иненсивнее протекает процесс выстаовления окислов металлов.

Плотность тока на катоде должна ыть значительно выие плотности тока а аноде.Это необходимо для того, чтоы существенно отклонить систему от авновесия, чтобы протекал катодный процесс. Температура растворов электролитов снижается до 0-10°С для того, чтобы увеличить перенапряжение ионов водорода, щелочных металлов. Безнагревное восстановление зоны реза протекает при плотности тока на катоде 1-г20 а/см. К участкам окисла, лежащим около зоны реза, блокируется поступление ионов водорода, щелочных металлов, например механических (применяя катоды- специальной формы и конструкции}. Восстановленная до металла зона реза становится продолжением катода.

После восстановления зоны реза увеличивается плотность тока на катоде до 21-г90 а/см. При этой плотности тока возникают искровые.разрезы между восстановленной металлической пленкой н окисле (окисной композиции; и раствором электролита.

Под действием искровых разрядов испаряется восстановленный металлический слой и формируется рез.

Температура катода при плотностях тока от 1 до 90 равна температуре раствора электролита, в котором он находится. Резка холодным катодом невозможна без образования восстановленной металлической пленки на окислах и окисных композициях. То- ность резки повышается благодаря исключению интенсивного, локального теплового источника, которым являются нагретые электролитной плазмой электроды. Данным способом может быть осуществлена резка различных окислов и окисных композиций, хот я бы одйн из компонентов которых восстанавливается.

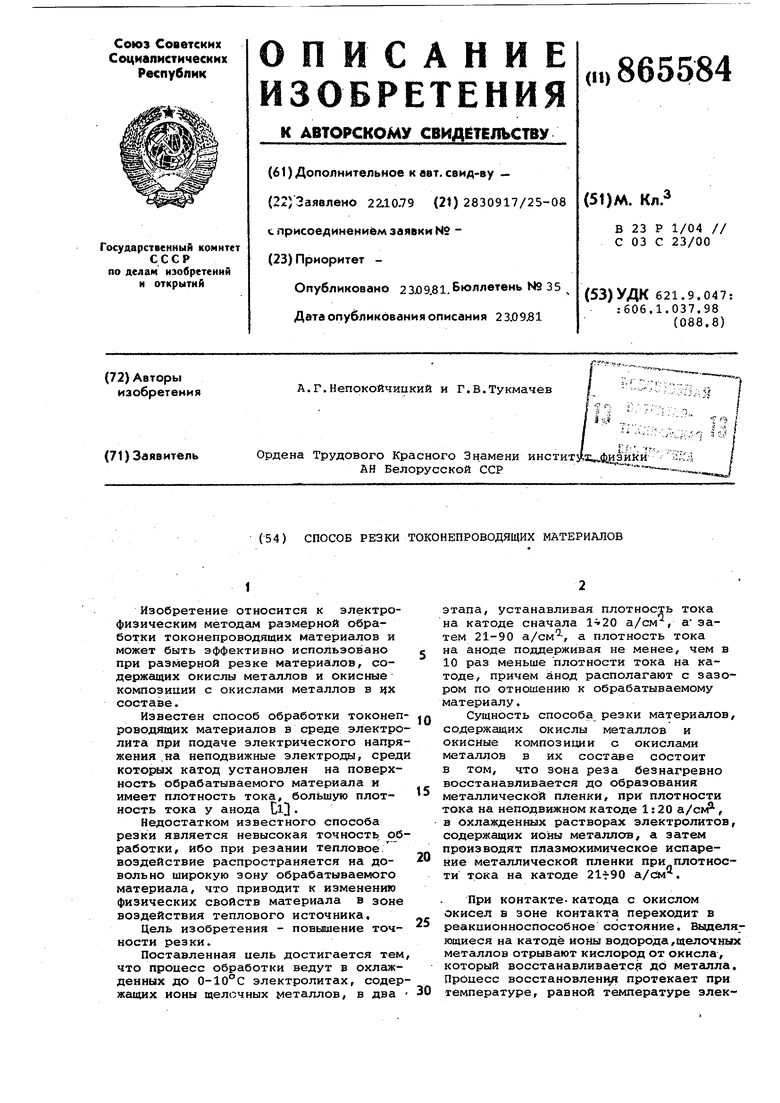

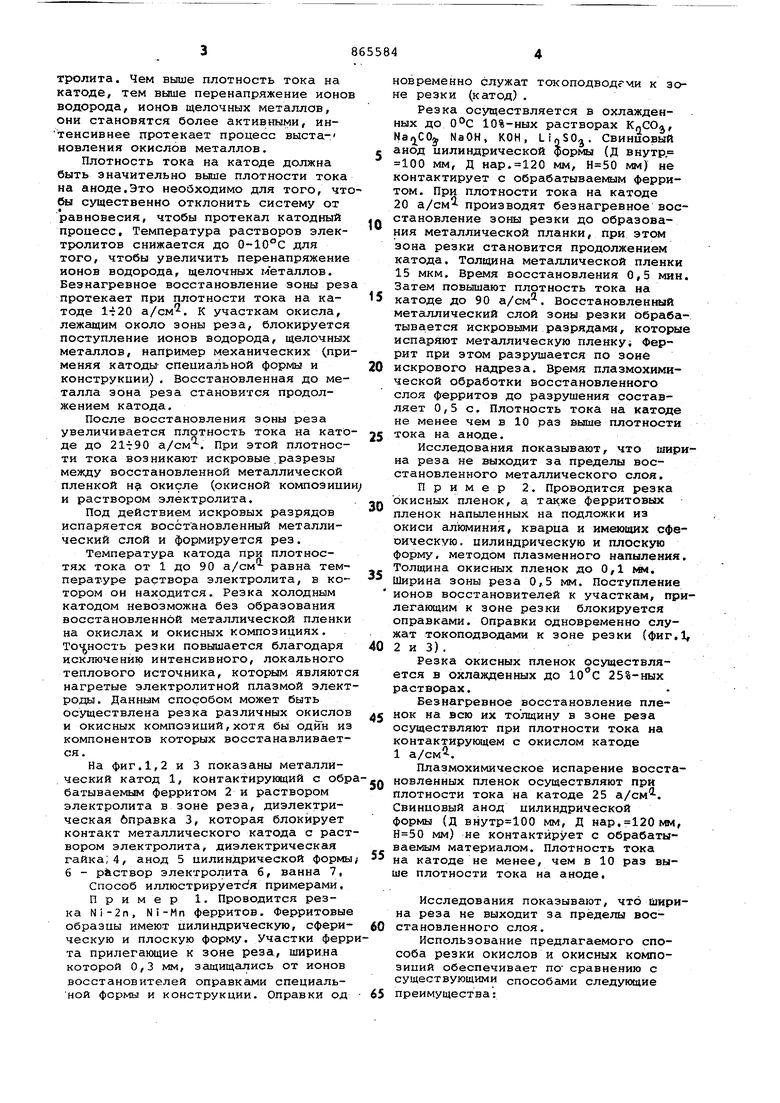

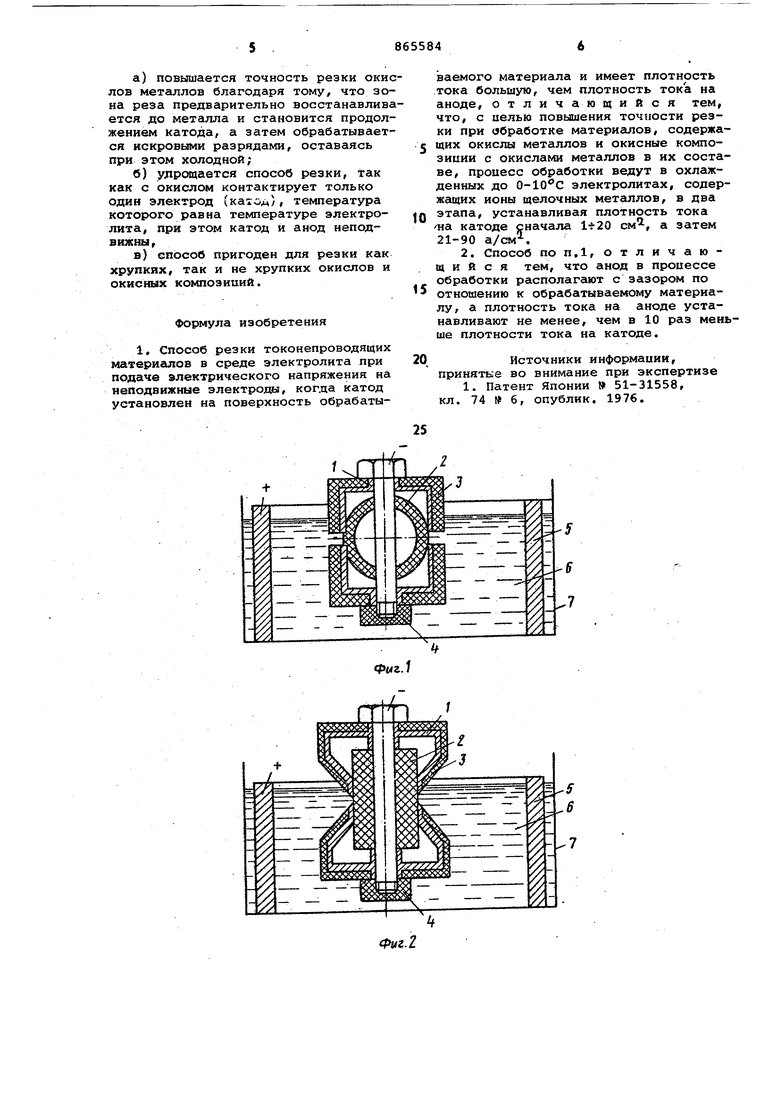

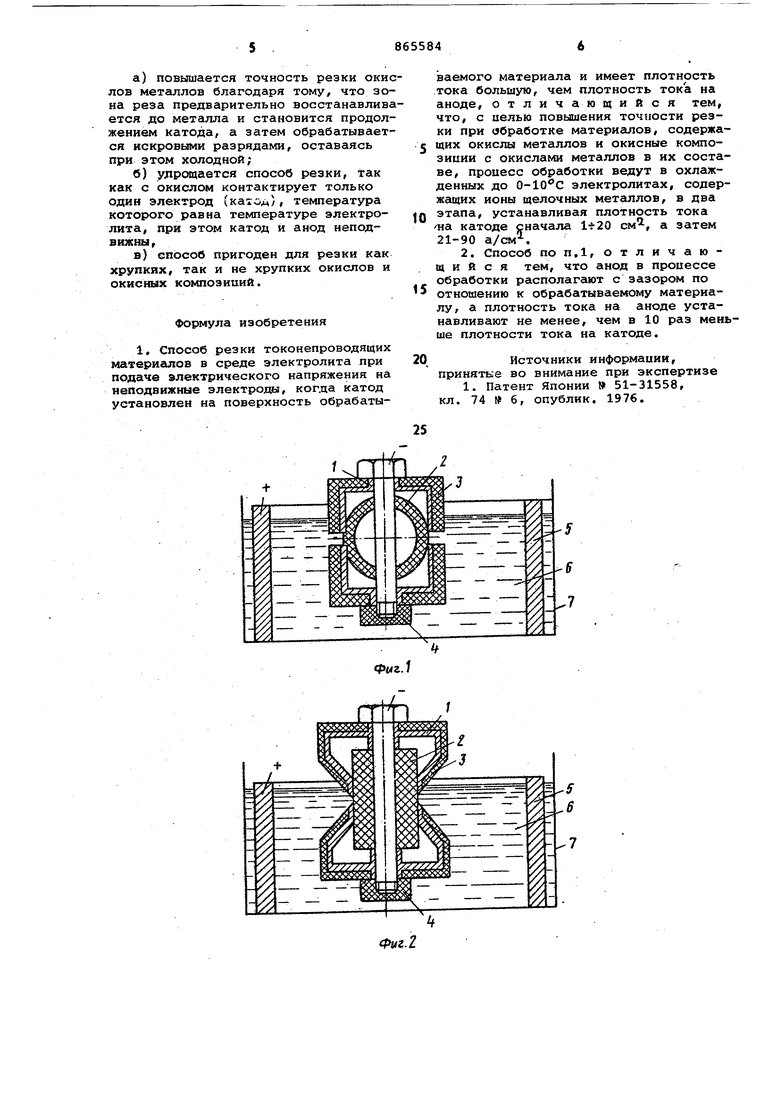

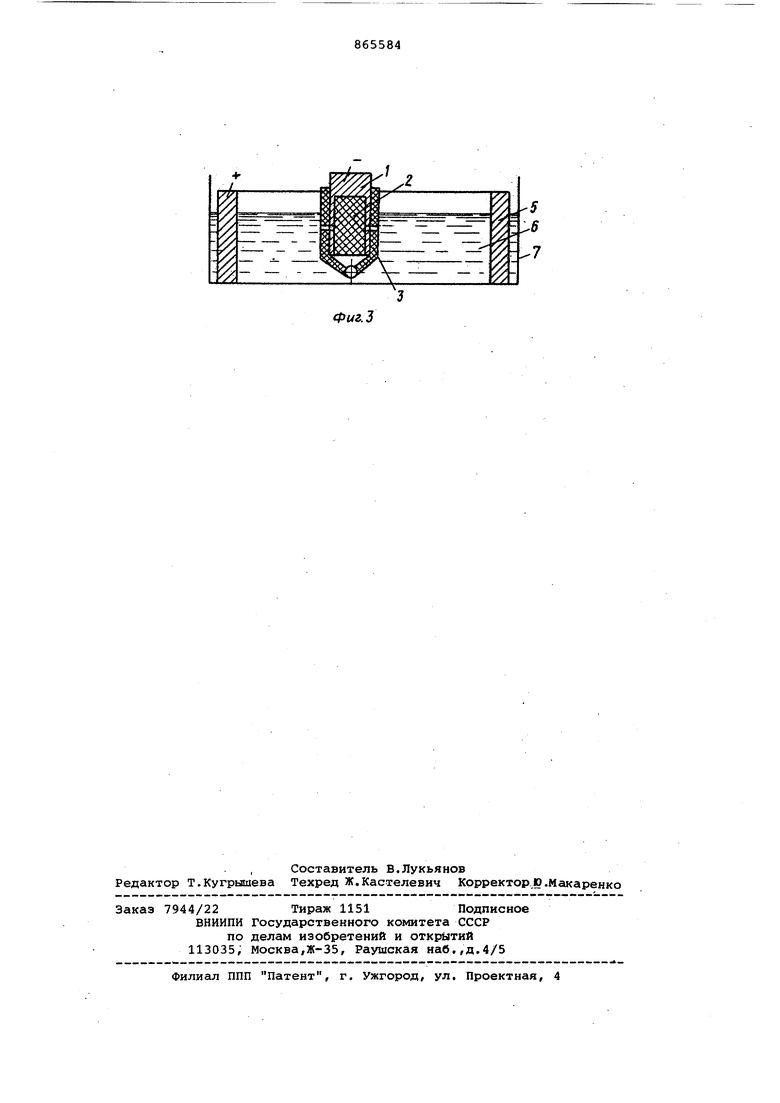

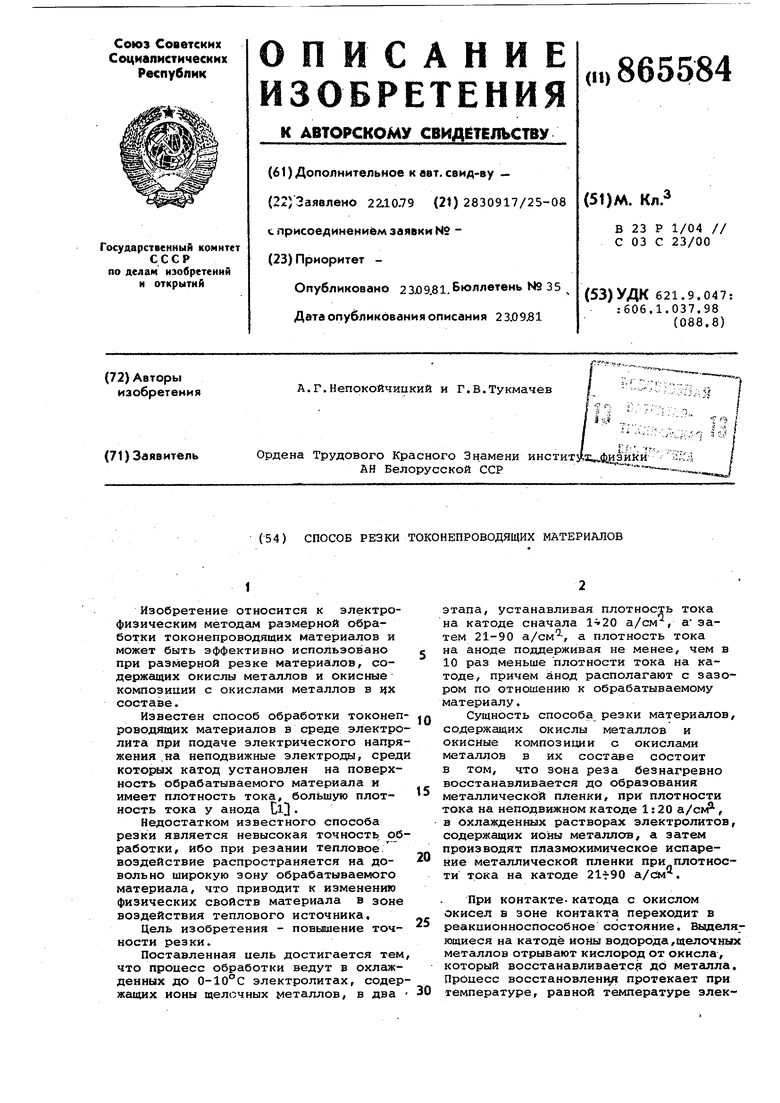

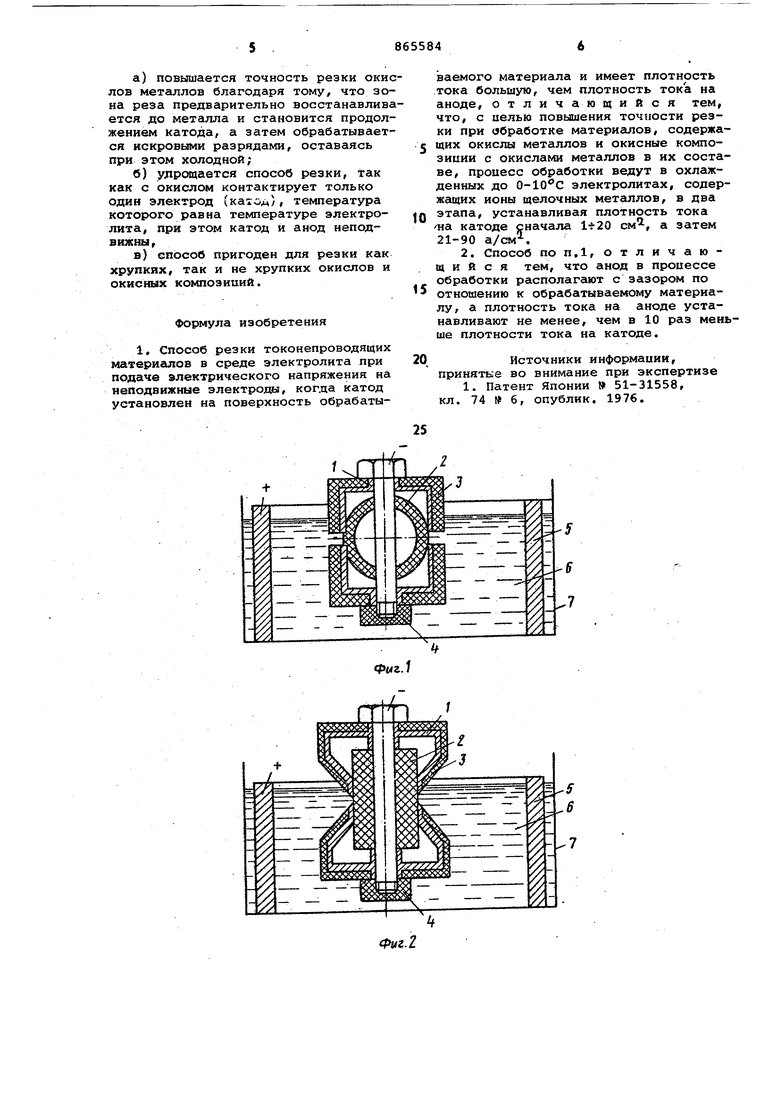

На фиг.1,2 и 3 показаны металлический катод 1, контактирукяций с обрабатываемым ферритом 2 и раствором электролита в зоне реза, диэлектрическая бправка 3, которая блокирует контакт металлического катода с раствором электролита, диэлектрическая гайка; 4, анод 5 цилиндрической формы/ 6 - picTBOp электролита б, ванна 7, Способ иллюстрируетс/я примерами, Пример 1. Проводится резка Ni-2n, Ni-Mn ферритов. Ферритовые образцы имеют цилиндрическую, сферическую и плоскую форму. Участки ферри та прилегающие к зоне реза, шири.на которой 0,3 мм, защищались от ионов восстановителей оправкс1ми специальной формы и конструкции. Оправки од

новременно служат токоподводгми к зоне резки (катод) .

Резка осуществляется в охлажденных до 0°С 10%-ных растворах КпСО-, NaOH, КОН, Li,,50. Свинцовый анод цилиндрической формы (Д внутр. 100 мм, Д нар.120 мм, мм) не контактирует с обрабатываемым ферритом. При плотности тока на катоде 20 а/см производят безнагревное восстановление зоны резки до образования металлической планки, при этом зона резки становится продолжением катода. Толщина металлической пленки 15 мкм. Время восстановления 0,5 мин. Затем повышают плотность тока на катоде до 90 а/см. Восстановленный металлический слой зоны резки обрабатывается искровыми разрядами, которые испаряют металлическую пленку; Феррит при этом разрушается по зонб искрового надреза, время плазмохимической обработки восстановленного слоя ферритов до разрушения составляет 0,5 с. Плотность тока на катоде не менее чем в 10 раз выше плотности тока на аноде.

Исследования показывают, что ширина реза не выходит за пределы восстановленного металлического слоя.

Пример 2. Проводится резка окисных пленок, а также ферритовых пленок напыленных на подложки из окиси алюминия, кварца и имеющих сфеоическую. цилиндрическую и плоскую форму, методом плазменного напыления. Толщина окисных пленок до 0,1 мм, Ширина зоны реза 0,5 мм. Поступление ионов восстановителей к участкам, прилегающим к зоне резки блокируется оправками. Оправки одновременно служат токоподводами к зоне резки (фиг,1, 2 и 3) .

Резка окисных пленок осуществляется в охлажденных до 10°С растворах.

Безнагревное восстановление пленок на всю их толвцину в зоне реза осуществляют при плотности тока на контактирующем с окислом катоде 1 а/см.

Плазмохимическое испарение восстановленных пленок осуществляют при плотности тока на катоде 25 а/см. Свинцовый анод цилиндрической формы (Д внутр 100 мм, Д нар,120№, мм) не контактирует с обрабатываемым материалом. Плотность тока на катоде не менее, чем в 10 раз выше плотности тока на аноде.

Исследования показывают, что ширина реза не выходит за пределы восстановленного слоя.

Использование предлагаемого способа резки окислов и окисных композиций обеспечивает по сравнению с существующими способами следующие 5 преимущества: а)повышается точность резки оки лов металлов благодаря тому, что зо на реза предварительно восстанавлив ется до металла и становится продол жением катода, а затем обрабатывает ся искровыми разрядами, оставаясь при этом холодной; б)удрсяцается способ резки, так как с окислом контактирует только один электрод (катод), температура которого равна температуре электролита, при этом катод и анод неподвижны, в)способ пригоден для резки как хрупких, так и не хрупких окислов и окисных композиций. Формула изобретения 1, Способ резки токонепроводящих материалов в среде электролита при подаче алектрического напряжения на неподвижные электроды, когда катод установлен на поверхность обрабатываемого материала и имеет плотность тока большую, чем плотность тока на аноде, отличающийся тем, что, с целью повышения точности резки при обработке материалов, содержащих окислы металлов и окисные композиции с окислами металлов в их составе, процесс обработки ведут в охлажденных до электролитах, содержащих ионы щелочных металлов, в два этапа, устанавливая плотность тока на катоде сначала см, а затем 21-90 а/см-. 2. Способ по П.1, о т л и ч а ю щ и и с я тем, что анод в пропессе обработки располагают с зазором по отношению к обрабатываемому материалу, а плотность тока на аноде устанавливают не менее, чем в 10 раз меньше плотности тока на катоде. Источники информации, принятые во внимание при экспертизе 1. Патент Японии 51-31558, кл. 74 № 6, опублик. 1976.

.

-

Авторы

Даты

1981-09-23—Публикация

1979-10-22—Подача