Предлагаемый способ относится к электрометаллургии и может быть использован при производстве металлических лент путем электролиза водных растворов под воздействием электрического тока, например при производстве тонкой фольги преимущественно из цветных металлов.

Известен способ производства металлической ленты из водных растворов путем осаждения металла из электролита на вращающуюся поверхность из титана под воздействием электрического тока с последующим отрывом осадка от поверхности и смоткой его в рулон (см., например, а.с.№ 2088698, СССР, по кл. С25С 7/00, за 1993 г.).

Недостатком этого способа является то, что на поверхности ленты, со стороны вращающейся поверхности из титана, образуются участки, подверженные окислению после отрыва ленты от вращающейся поверхности, наличие которых не допустимо на самой ленте. Как следствие, такая лента уходит в брак и возвращается на переработку. Данная ситуация более усугубляется в летний период, когда температура и влажность окружающей среды высокая. Это приводит к тому, что более 30% полученной ленты уходит в брак, что приводит соответственно к увеличению производственных затрат.

Также известен способ изготовления металлических лент, преимущественно из меди, путем осаждения из водных растворов металла на титановую вращающуюся поверхность под воздействием электрического тока с последующим ее отрывом от поверхности. Перед осаждением металла на вращающуюся поверхность производят регулировку времени образования толщины осадка в различных местах вращающейся поверхности по всей ее ширине путем введения жесткого экрана со сквозной полостью, причем одна или обе образующие полости экрана выполнены криволинейными (см., например, патент РФ № 2258770, по кл. С25D 1/04, за 2003 г.)

Недостатком этого способа является то, что на титановой поверхности образуются хаотично местные (локальные) гидратированные участки. Наличие данного недостатка происходит потому, что отрыв медной ленты от вращающейся поверхности происходит в зоне выхода последней из жидкого электролита, который после ее отрыва соприкасается с воздушной средой. Высокая температура и влажность воздуха приводят к образованию гидратированных участков, а осаждение меди на эти участки хуже, чем на участки с негидратированной поверхностью из-за различной ориентации кристаллов, хотя само тело ленты по ширине получается одинаковой толщины. Этот недостаток присущ всем известным способам производства медной фольги электролизом и появляется из-за того, что ориентация и размер зерен осадка на участках с гидратированной формой отличаются на участках негидратированной формы.

Технической задачей предлагаемого решение является устранение указанного выше недостатка, повышение качества ленты и снижение брака при изготовлении тонких медных лент, например фольги.

Указанная техническая задача достигается тем, что в предложенном способе для изготовления медной ленты электролизом, включающем приготовление водного раствора электролита, выделение из электролита металла с последующим осаждение его на вращающуюся поверхность под воздействием электрического тока, образование осадка в виде бесконечной ленты с последующим съемом с вращающейся титановой поверхности и намоткой в рулон, вращающуюся титановую поверхность, перед погружением ее в раствор электролита, дополнительно обрабатывают распыленной струей слабокислого раствора с ионами металла, насыщенной кислородом.

Обработка вращающейся поверхности производится без механического воздействия распыленной струей жидкости, в виде линии или узкой полосы, а насыщение ее кислородом производится в момент распыления.

На фиг.1 изображена схема электролизера, выполненного в соответствии с предлагаемым техническим решением.

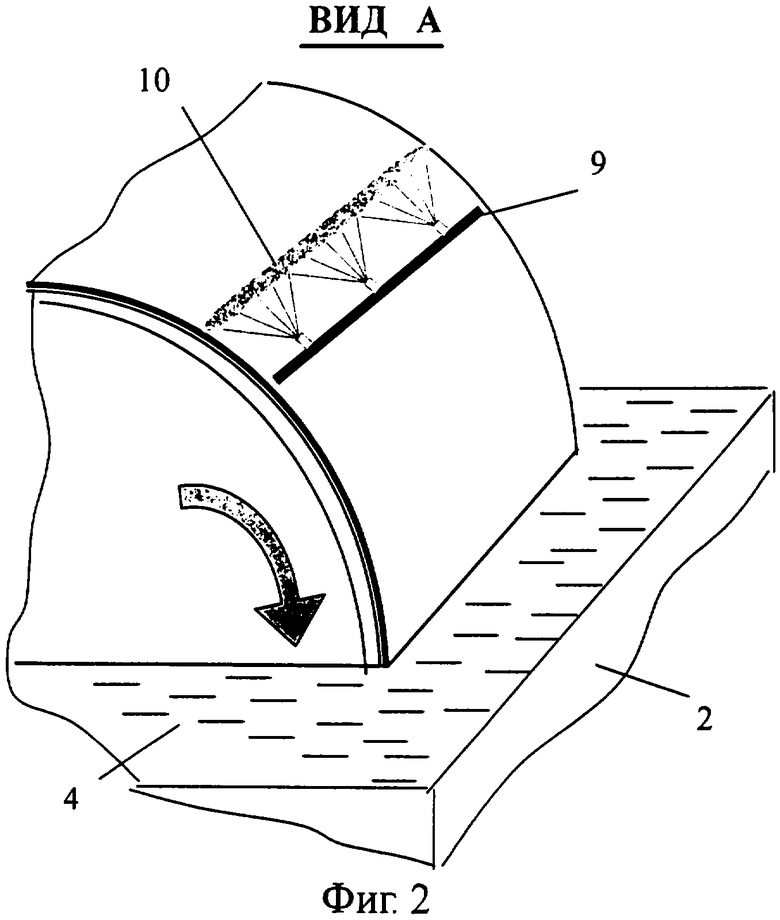

На фиг.2 - вид А фиг.1.

Как показано на графической части, предлагаемый способ производства медной фольги включает вращающуюся титановую поверхность 1, установленную в ванне 2. В ванне 2 установлены неподвижные аноды 3 и циркулирует жидкий электролит 4, в котором имеются ионы металла (меди). Жидкий электролит 4 подается через трубу 5 и отводится через сливной карман 6. Из электролита 4 под воздействием электрического тока выделяется металл и осаждается на поверхность 1 в виде тонкой бесконечной ленты 7, которая затем отрывается и сматывается в рулон в узле смотки 8. После отделения ленты 7 от поверхности 1 эту поверхность дополнительно обрабатывают кислым раствором путем постоянной подачи его через форсунки 9 в виде узкой полосы (линии) 10 непосредственно со стороны входа в ванну 2.

Получение металлической ленты по предлагаемому способу осуществляется следующим образом. На анод 3 и вращающуюся титановую поверхность 1 (катод) подается электрический ток разной полярности. Под воздействием электрического тока ионы металла из раствора жидкого электролита 4 переносятся на катод 1, образуя осадок 7 необходимой толщины. Затем полученный осадок отрывается от поверхности катода 1 и сматывается в рулон в узле смотки 8. После отрыва ленты 7 на поверхность катода 1 через форсунки 9 подается слабокислый раствор, который разрушает участки с гидратированной формой окисла, перед ее вхождением в электролит 4. Слабокислый раствор насыщен ионами металла, а насыщение кислородом происходит непосредственно при распылении. Обработка поверхности ведется постоянно во всей ширине поверхности 1 в виде линии 10. Слабокислый раствор подается через форсунки 9 в распыленном виде и вся поверхность 1 не имеет окисных пленок перед входом в раствор жидкого электролита. Насыщение слабокислого раствора кислородом осуществляется непосредственно в форсунках 9 за счет смешивания воздуха в момент распыления. Результаты испытаний приведены в таблице.

окисных пленок на титановой поверхности

меди на титановую повехность

По результатам исследований установлено, что чем больше кислотности в растворе (рН<2.0), тем лучше разрушается пленка, но увеличение кислоты в растворе экономически невыгодно, т.к. происходит резкое увеличение расхода кислоты, но требуемый результат достигается с меньшим количеством кислоты в растворе.

Наличие кислоты в растворе с рН, равной 2,5-3,5, наиболее экономичный и работоспособный вариант, с помощью которого достигается нужный результат.

При рН более 4,0 технический результат по удалению пленок с титановой поверхности не достигается и на ее поверхности появляются участки гидротированной формы, что и сказывается на качестве медной ленты и приводит к возникновению брака в процессе электролиза.

Применение данного способа при изготовлении медной фольги позволяет получить однородность осадка металла по всей ширине поверхности вращения, а ориентация и размер зерен первого слоя ленты становятся одинаковыми по всей площади вращающейся поверхности и на нее не влияет окружающая среда (температура, влажность). Поэтому после сушки ленты и намотки ее в рулон она не подвергается окислению и длительное время находится в первоначальном виде при хранении в естественных условиях. Кроме того, в качестве раствора используются кислые стоки, которые прошли технологический цикл и требуют утилизации. Поэтому не требуется дополнительного процесса приготовления раствора для обработки поверхности и одновременно утилизируются кислые стоки.

Использование предлагаемого способа позволит повысить качество металлической ленты по всей поверхности, увеличить стойкость ленты к воздействию атмосферных условий и снизить получение некачественной ленты, которая направляется на переработку, по сравнению с известными способами производства ленты из цветных металлов, например медной фольги, с помощью электролиза ее из водных растворов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МЕДНОЙ НИЗКОПРОФИЛЬНОЙ ФОЛЬГИ И НИЗКОПРОФИЛЬНАЯ ФОЛЬГА, ПОЛУЧЕННАЯ С ИСПОЛЬЗОВАНИЕМ ДАННОГО СПОСОБА | 2006 |

|

RU2366764C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ ЭЛЕКТРОЛИЗОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258770C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ПРОИЗВОДСТВА МЕДНОЙ ФОЛЬГИ ЭЛЕКТРОЛИЗОМ | 2007 |

|

RU2350694C1 |

| СПОСОБ ОТЖИГА ИЗДЕЛИЙ В ЗАЩИТНОЙ СРЕДЕ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2352646C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ В БЛОК-СЕРИЯХ ВАНН ЯЩИЧНОГО ТИПА | 2006 |

|

RU2366763C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА ФОЛЬГИ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ ВОДНЫХ РАСТВОРОВ | 1995 |

|

RU2082832C1 |

| РУКАВНЫЙ ФИЛЬТР | 2005 |

|

RU2290983C2 |

| АППАРАТ ДЛЯ ПОКРЫТИЯ МЕТАЛЛОВ | 1998 |

|

RU2155247C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРООСАЖДЕННОЙ МЕДНОЙ ФОЛЬГИ И МЕДНАЯ ФОЛЬГА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 1996 |

|

RU2166567C2 |

| ТОКОПОДВОД К ЭЛЕКТРОДАМ ЭЛЕКТРОЛИЗЕРА | 2006 |

|

RU2319794C2 |

Изобретение относится к электрометаллургии, в частности к способам производства медных лент или тонкой фольги из раствора под воздействием электрического тока. Способ включает приготовление водного раствора электролита, выделение из электролита меди с последующим непрерывным осаждением под воздействием электрического тока на вращающуюся титановую поверхность, погруженную в электролит, и съем осадка меди с вращающейся поверхности, при этом вращающуюся поверхность, перед погружением ее в электролит, дополнительно обрабатывают распыленной струей слабокислого раствора с ионами меди и насыщенного кислородом. Использование способа позволит повысить качество металлической ленты, увеличить стойкость ленты к воздействию атмосферы и снизить получение некачественной ленты. 1 з.п. ф-лы, 1 табл., 2 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ ЭЛЕКТРОЛИЗОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258770C2 |

| Композиция для получения разделительного слоя при гальванопластическом изготовлении изделий | 1987 |

|

SU1574685A1 |

| Раствор для создания разделительного слоя при гальванопластическом изготовлении изделий | 1984 |

|

SU1165721A1 |

| Установка для изготовления пористой металлической фольги электролизом | 1976 |

|

SU572538A1 |

Авторы

Даты

2008-02-27—Публикация

2005-12-19—Подача